Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Какие признаки заложены в основу классификации технологического оборудования?Стр 1 из 11Следующая ⇒

Какие признаки заложены в основу классификации технологического оборудования? Технологическое оборудование состоит из машин и аппаратов. Технологические машины осуществляют воздействие на предмет труда за счет затрат и преобразований в основном механической энергии (металлообрабатывающий станок, пресс, автомобильный подъемники др.). В технологических аппаратах обработка предметов труда происходит при помощи энергий немеханических видов (тепловой, химической, ультразвуковой и др.). К аппаратам относятся шланговые моечные установки, сварочное, окрасочное оборудование и др. В отдельных видах оборудования используется как механическая, так и немеханическая энергия. Технологическое оборудование, в зависимости от целевого назначения, делится на две группы: общепромышленное оборудование и оборудование отраслевое. В первую группу входит производственное оборудование, которое широко применяется не только на предприятиях автосервиса, но и на других объектах разных отраслей экономики. Сюда относится оборудование для выполнения сварочных, кузнечных, металлообрабатывающих, медницких, аккумуляторных, электроремонтных, радиотехнических, деревообрабатывающих и прочих работ. Отраслевое технологическое оборудование создано специально для использования на предприятиях автомобильного транспорта. Парк технологического оборудования, в зависимости от вида обобщающих признаков, может быть разделен на отдельные классификационные группы. К таким признакам относятся -функциональное назначение; -организационно-технологическая применяемость; -технологическое назначение выполняемых операций; - характер машинного или аппаратного процесса; -физическое содержание технологического процесса, лежащего в основе машинной (аппаратной) операции; -характер взаимодействия рабочих органов оборудования с объектом обработки; -вид привода; -степень автоматизации, конструктивное исполнение и др. В зависимости от организационно-технологической применяемости на предприятиях автосервиса различают оборудование постовое и участковое. Постовое оборудование предназначено для обслуживания и ремонта автомобиля, установленного на посту (автомобильные подъемники) - Участковое оборудование используется для диагностики, регулировки и восстановления технической исправности отдельных агрегатов, сборочных единиц и деталей, снятых с автомобиля (балансировочные станки.)

Классическим является разделение оборудования на группы по функционально-технологическим признакам. Принято выделять следующие основные группы оборудования: • уборочно-моечное; • подъемно-транспортное; • смазочно-заправочное; • сборочно-разборочное; • шиномонтажное и шиноремонтное; • контрольно-диагностическое; • окрасочно-сушильное; • ремонтное для агрегатов и систем автомобиля. Технологическое оборудование для автосервиса выпускается с различным видом привода: электромеханическим, электрогидравлическим, пневматическим, мускульным, комбинированным, — а также без привода. По уровню специализации — универсальное и специальное. К универсальному относится оборудование, предназначенное для выполнения значительного количества разноименных операций на конструктивно различных изделиях. Наиболее характерным представителем этой группы является передвижная шланговая моечная установка высокого давления. Специальное (или специализированное) оборудование предназначено для выполнения одной или нескольких технологически связанных операций (как правило, не более двух-трех) на различных изделиях (моделях) или обработки только одного вида (модели) изделия, например автомобильный подъемник или станок для балансировки колес непосредственно на легковом автомобиле. По уровню автоматизации технологическое оборудование может быть неавтоматизированным, частично автоматизированным или автоматического действия. В неавтоматизированном оборудовании механизированы только основные операции. Выполнение всех вспомогательных операций осуществляется вручную. Оператор также вручную управляет рабочими органами оборудования в основных операциях и контролирует качество обработки. В частично автоматизированном оборудовании все основные и часть вспомогательных операций, включая останов оборудования после обработки изделия, выполняется автоматически. Непосредственное участие оператора требуется для выполнения установочных, съемочных, контрольных или некоторых других вспомогательных операций (в зависимости от процента автоматизации машины), а также включения машины в следующий цикл работы.

Полностью автоматизированное оборудование обеспечивает обработку изделия без участия человека. На долю оператора оставлены функции подготовки оборудования к работе и наблюдения за ее исправностью. Рабочий периодически контролирует качество обработки изделий и проводит подналадку механизмов.

Дайте определение понятиям «техническая система», «сложная система», «подсистема», «структура технических систем и оборудования». Техническая система - это искусственно созданные объекты, предназначенные для удовлетворения определенной потребности, которым присущи возможность выполнения не менее одной функции, многоэлементность, иерархичность строения, множественность связей между элементами, многократность изменения состояний и многообразие потребительских качеств. Сложная система — составной объект, части которого можно рассматривать как системы, закономерно объединенные в единое целое в соответствии с определенными принципами или связанные между собой заданными отношениями. Сложную систему можно расчленить на конечное число частей, называемое подсистемами; каждую такую подсистему (высшего уровня) можно в свою очередь расчленить на конечное число более мелких подсистем и т. д., вплоть до получения подсистем первого уровня, т. н. элементов сложной системы, которые либо объективно не подлежат расчленению на части, либо относительно их дальнейшей неделимости имеется соответствующая договоренность. Подсистема, таким образом, с одной стороны, сама является сложной системой из нескольких элементов (подсистем низшего уровня), а с другой стороны — элементом системы старшего уровня. Подсистема - часть системы, выделенная по какому-либо классификационному признаку и деятельность которой направлена на создание условий для достижения главной стратегической цели организации. Структурные функциональные схемы оборудования дают общее представление об их строении и связях между функциональными элементами. Эти схемы позволяют обособленно рассматривать отдельные подсистемы, определять направление энергетических потоков или потоков информации в объекте, производить энергетические расчеты оборудования. Эти схемы используются при изучении оборудования и его проектировании. Технологические машины (аппараты) автосервиса как функциональные системы включают подсистемы, элементы которых сгруппированы по функциональному назначению. К таким подсистемам относятся привод, передаточные и исполнительные механизмы, устройства управления и регулирования, безопасности и др. Совокупность ис-полнительных механизмов, элементов связей и рабочих органов называется рабочей машиной.

Назовите основные показатели надежности технологического оборудо- Назовите основные причины возникновения отказов технологического оборудования по его видам (гидравлическое, с электромеханическим приводом и т.п.) и типам сборочных единиц и соединений.

См вопрос 10 и 11 Дайте определение и математическое представление понятию «техно- Назовите классификационные признаки, назначение и основные технические характеристики шиномонтажного оборудования. Шиномонтажные станки Основной единицей шиномонтажного оборудования считается шиномонтажный станок - "король шиномонтажа!". По степени автоматизации шиномонтажные станки делятся на полуавтоматические и автоматические. В зависимости от видов обслуживаемых колес, различают станки для легковых и грузовых автомобилей. Для проведения специфических видов работ, шиномонтажные станки (стенды) оборудуются специальными приспособлениями, позволяющими решать самые нестандартные задачи при проведении ремонта шин автомобиля. Так, например, при работе с низкопрофильными бескамерными шинами, в некоторых случаях возникают трудности с ее монтажем (демонтажем), а также накачкой. В этих случаях применяется так называемое устройство "третья рука" и специальная функция "взрывной накачки" колес.

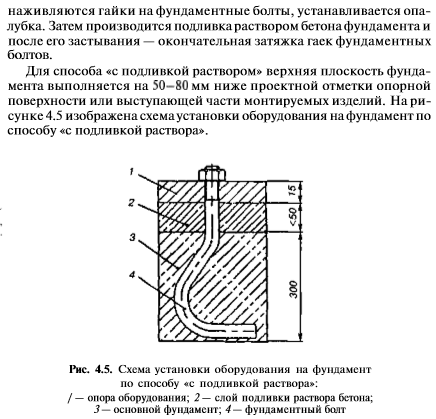

Назовите классификационные признаки, назначение и основные технические характеристики горизонтально-расточных машины для обработки постелей коленчатых и распределительных валов в блоках цилиндров двигателей автомобилей. Станки для механической обработки деталей двигателей, головок и блоков цилиндров: - По виду обработки: 1. Расточные. 2. Хонинговальные. 3. Шлифовальные. 4. Притирочные. 5. Фрезерные. 6. Для наварки металла на шейки валов. 7. Комбинированной обработки. - По объекту обработки: 1. Универсальные. 2. Специальные: — для головок блоков цилиндров; — для блоков цилиндров; — для клапанов; — для седел клапанов; — для коленчатых валов; — для шатунов. - По способу позиционирования системы «станок — объект обработки» 1. С установкой объекта обработки на станок. 2. С установкой станка на объект обработки. Оборудования. Документация, используемая для производства монтажных работ, подразделяется на техническую, нормативную, проектно-сметную, технологическую монтажную и производственную исполнительскую. Технологическую документацию разрабатывают заводы — изготовители оборудования и к ней относят: • сборочные и установочные чертежи со спецификациями и комплектовочно-отгрузочными ведомостями; • паспорта машин, аппаратов, арматуры и контрольно-измерительных приборов, входящих в комплект поставки;

• схемы деления негабаритного оборудования на поставочные части с указанием маркировки; • заводские технические условия (ТУ) на изготовление и поставку оборудования, а также инструкции на его сборку, монтаж, сварку, испытание и обкатку вхолостую; • акты завода-изготовителя на контрольную сборку, обкатку и испытание оборудования с приложением формуляров (монтажных карт) и указанием допускаемых и фактических зазоров, полученных при сборке; • упаковочный лист (один экземпляр); • схемы строповки отдельных составных частей оборудования и машин в целом; • чертежи фундамента под оборудование (рис. 4.1). На основании документации завода — изготовителя оборудования разрабатываются строительно-монтажные чертежи, в которых учитываются конкретные условия установки оборудования у потребителя (площади и планировка производственного помещения) и рекомендации разработчиков оборудования. К нормативной документации относят: строительные нормы и правила (СНиП), отраслевые (ОСТ) и государственные стандарты (ГОСТ); сборники ЕН и Р (единых норм и расценок), ЕРЕР (единых районных единичных расценок) и ведомственных расценок; ценники и прейскуранты действующих цен на материалы и оборудование; технические условия на производство и приемку монтажных работ, изготовление и поставку оборудования; нормы продолжительности строительства объектов, монтажных работ и опробования оборудования. Проектно-сметная документация включает ряд документов, в том числе сметы на приобретение и монтаж оборудования, заказные спецификации на монтажные материалы и не стандартизированное оборудование. К технологической монтажной документации относят: • проект производства работ (ППР); • технологические карты и технологические схемы производства работ; • журналы производства монтажных работ. ППР состоит из пояснительной записки, графической части и приложения. Он содержит краткую характеристику объекта, данные по объему, стоимости и трудоемкости монтажа, схему монтажной площадки; решения по технологии монтажа и организации труда; сведения об энергоресурсах, материалах и средствах монтажа; требования к геодезическому обоснованию; технологические карты или схемы выполнения производственных процессов монтажа; схемы энергоснабжения, проекты производства сварочных работ; схемы строповки и перемещения монтируемых узлов. На работы по транспортировке и подъему оборудования (конструкций), не требующие сложных инженерных решений, оформляют не технологические карты, а технологические схемы. Они выполняются на типовом бланке с приложением плана монтажной зоны, схем подъема и перемещения грузов. Журналы производства работ ведут при монтаже ответственного оборудования, сварке трубопроводов и оборудования. К производственной исполнительской документации относят: схемы фундаментов под оборудование; формуляры установки ответственных машин (компрессоров и др.); акты скрытых работ и др. При этом в исполнительных схемах и формулярах указываются проектные и фактические размеры, положения осей и высотных отметок элементов фундаментов, оборудования, конструкций и трубопроводов, а также допускаемые и фактические зазоры в подшипниковых опорах, зубчатых и червячных зацеплениях и т. п. Производственную исполнительную документацию составляют в процессе выполнения работ.

42. В чем заключается предмонтажная подготовка оборудования и монтажной площадки?

На стадии подготовки производства монтажа должны быть выполнены следующие мероприятия [18]: • рассмотрена и укомплектована документация для монтажных работ; • проверена правильность сметной документации и уточнены объемы работ; • разработаны, согласованы, утверждены и выданы исполнителям проекты и схемы производства работ, технологические карты и другая документация по производству, механизации и сдаче монтажных работ; • составлены графики производства работ и обеспечения их материально-техническими ресурсами; • проведено обеспечение монтажных участков монтажными механизмами, инструментом и приспособлениями, такелажным оборудованием и оснасткой; • определен порядок установки и закрепления оборудования на фундаментах; • проведен анализ монтажной технологичности оборудования; • подготовлена монтажная площадка и др. К подготовительным монтажным работам относят: приемку и подготовку оборудования к монтажу; приемку строительной готовности монтажной зоны; предмонтажное укрупнение оборудования; установку фундаментных болтов. Подготовка оборудования к монтажу включает следующие работы: а) приемка оборудования в монтаж (проверка: комплектности, соответствия чертежам и ТУ, исправности, наличия пломб); б) частичная расконсервация (при необходимости) — удаление консервационных смазок и защитных покрытий с поверхности оборудования или его деталей (перед укрупнительной сборкой); в) предмонтажная ревизия; г) укрупненная сборка. Предмонтажная ревизия — комплексная проверка состояния оборудования и устранения повреждений, вызванных хранением оборудования на складах сверх нормативных сроков, установленных ТУ, включает: • разборку; осмотр вращающихся и движущихся деталей; • удаление коррозии, грязи и пыли; • замену антикоррозионных смазок рабочими; • при необходимости замену сальников, прокладок, шабрение посадочных мест; шлифование шеек и цапф валов; • сборку оборудования (приведение в состояние комплектации поставки). Перед началом монтажа оборудования должна быть в необходимом объеме подготовлена строительная часть монтажной зоны. Для этого в общем случае должны быть подготовлены фундаменты и опорные конструкции под оборудование, подземные коммуникации; выполнены обратная засыпка и уплотнение грунта, черновые полы, каналы и туннели; закончены стены, остекление окон и фонарей, уложена кровля, навешены ворота и двери, подготовлено временное или постоянное освещение; смонтирована система отопления, которая позволила бы в зимнее время, при необходимости, поддерживать в помещении температуру 5 °С. В помещениях должны быть закончены штукатурные, а к началу опробования и отделочные работы. На специальных местах (на строительных конструкциях, фундаментах, закладных деталях и т. п.) должны быть нанесены высотные и осевые отметки.

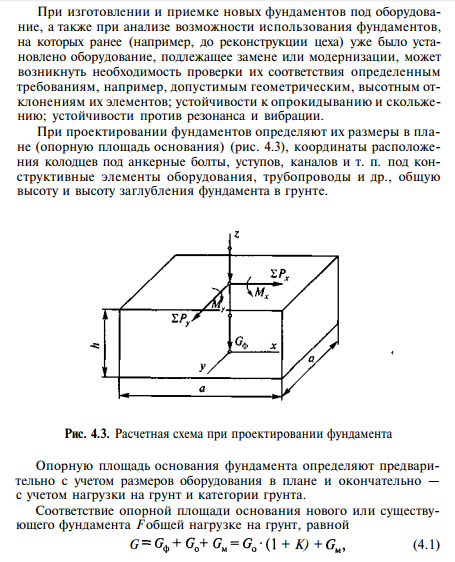

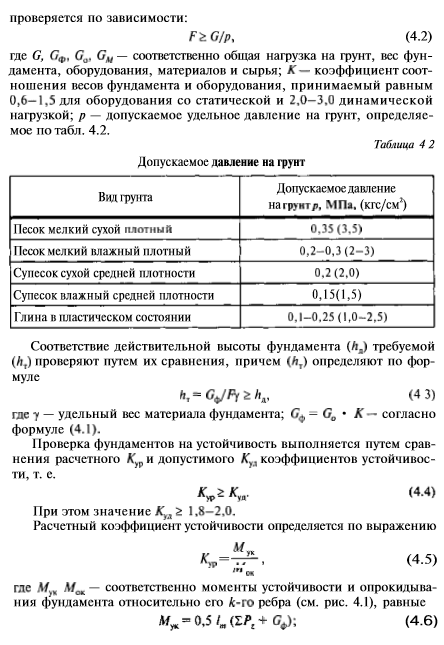

43. Дайте характеристику основным положениям и требованиям проектирования и контроля фундаментов и опор.

44. Назовите основные требования и способы контроля качества монтажных Оборудования автосервиса? В процессе технической эксплуатации оборудования должно выполняться два вида его технического обслуживания — ежесменное техническое обслуживание (ЕТО) и периодическое техническое обслуживание (ТО). При ЕТО рекомендуется выполнять такие работы: — наружный осмотр, чистку и смазку оборудования; — устранение небольших неисправностей и регулировку отдельных устройств; — надзор за соблюдением правильности эксплуатации оборудования. Указанный перечень работ ориентирован на техническую эксплуатацию оборудования применительно к системе ППР по наработке (или ресурсу). Однако применение этого варианта системы ППР без постоянного учета технического состояния оборудования неэффективно с точки зрения управления безотказностью и долговечностью этого оборудования. Поэтому указанный перечень работ целесообразно дополнить операцией, работой по контролю технического состояния (КТС) оборудования. Алгоритм КТС представлен на рис. 5.3.

Оценка (контроль) технического состояния (КТС) — комплекс процедур и мероприятий, позволяющий определить исправность и степень работоспособности оборудования. Различают следующие КТС: ежесменный (ЕС КТС); еженедельный (ЕН КТС); периодический (П КТС); предремонтный (ПР КТС); аварийный (А КТС) — выполняется по потребности. Инженерное обеспечение ежесменного технического обслуживания оборудования сводится к проработке методов и средств КТС, поиска и устранения неисправностей (при начале эксплуатации импортных, новых моделей оборудования). При периодическом, плановом ТО рекомендуется выполнять такие работы, как: — постоянную очистку оборудования и помещений, в которых оно установлено; — ежесменные и периодические технические осмотры; — периодическую замену смазки в картерах оборудования; — периодическую промывку резервуаров и систем смазки; — регулировку подвижных сопряжений деталей в механизмах оборудования; — подтяжку креплений разъемных соединений оборудования; — периодическую проверку параметров оборудования и его юстировку (контроль точности); — проверку и испытание электрооборудования и программных устройств. Как видно из перечисленного вида работ, при плановом ТО контроль технического состояния уже предусмотрен, хотя лишь по точности и выходным параметрам функционирования оборудования. Однако и здесь, как и при ЕТО, заложены принципы системы ППР по наработке (замене подлежат детали, имеющие ресурс меньше межремонтного ресурса, т. е. фактически без учета их технического состояния). Таким образом, этот вид ТО, с точки зрения инженерного обеспечения, также сводится к проработке методов и средств КТС, а также методов и средств поиска и устранения неисправностей для новых или впервые внедряемых на предприятии моделей импортного или отечественного оборудования. В процессе ТО оборудования рекомендуется проводить пять видов КТС, из которых ЕС КТС, ЕН КТС проводятся постоянно, ТО КТС и ПР КТС можно проводить планово в сроки проведения периодического ТО и перед плановыми ремонтами, а аварийный (А КТС) — по потребности. В зависимости от интенсивности, ремонтосложности, количества однотипного оборудования может оказаться рациональным ЕС КТС не проводить, ограничиваясь лишь ЕН КТС. Ежесменный контроль технического состояния в принципе является обязательным, его содержание и порядок проведения следующие: — производится предварительная оценка технического состояния оборудования на основе опроса (экспертных оценок) лиц, работающих на этом оборудовании; — проводится регистрация средствами контроля технических и энергетических параметров, их экспертная оценка и анализ соответствия заданным значениям. При отсутствии отклонений значений параметров от нормативных КТС считается завершенным. При наличии отклонений параметров необходимо выполнить следующее: — установить абсолютные значения выявленных отклонений параметров; — провести операции по регулировке, поднастройке регулирующей аппаратуры и элементов, деталей машины с целью компенсации изменений звеньев размерных цепей и отклонений параметров. Результаты контроля технического состояния заносятся в журнал учета и контроля технического состояния (табл. 5.4). Средствами ЕС КТС являются: элементы контроля и сигнализации, постоянно установленные на контролируемой машине и дополнительные средства прямого измерения; алгоритмы контроля технического состояния машины. Методами ЕС КТС являются: опрос обслуживающего машину персонала; регистрация показаний элементов контроля и сигнализации; сравнение результатов с заданными значениями. ЕС КТС проводится в конце смены слесарем по обслуживанию оборудования, является обязательным, периодическим и включает проведение анализа работоспособности машины за неделю. Он совмещается с ежесменным контролем и проводится, как правило, в последний день рабочей недели. При установлении наличия за неделю отклонений параметров необходимо: 1. Выявить характер возможных отклонений технологических и энергетических параметров (случайные, систематические) путем анализа данных, зарегистрированных в журнале контроля технического состояния. 2. Сравнить интенсивность и абсолютные значения систематических отклонений с заданными значениями. 3. Определить возможные причины систематических отклонений. 4. Сформулировать альтернативный вывод: а) о проведении регулировочно-настроечных работ систем, являющихся источниками причин; б) контроля технического состояния в объеме предстоящего планового ТО. Дата его заносится в график ППР. Результаты контроля технического состояния заносятся в журнал учета контроля технического состояния. Средствами EH KTC являются: элементы контроля и сигнализации, постоянно установленные на контролируемой машине, и дополнительные средства прямого контроля; алгоритмы контроля технического состояния машины. Методом EH KTC является анализ данных о контроле технического состояния за неделю. Этот вид КТС проводится слесарем по обслуживанию оборудования при участии представителей отдела главного механика (энергетика). Контроль технического состояния в объеме периодического ТО (ТО КТС) является плановым. При этом анализу подвергаются не только выходные параметры качества функционирования оборудования, но и параметры его сборочных единиц, сопряжений, деталей. Содержание и порядок проведения ТО КТС заключается в следующем: 1. Проведение предварительного анализа причин появления систематических отклонений технологических и энергетических функциональных параметров оборудования. 2. Определение дефектных деталей, элементов оборудования прямым (путем разборки предполагаемой неисправной сборочной единицы и замера значений параметров сопряжений, деталей) или косвенным методами (по остаточному ресурсу, безразборными методами, например, методом подобия технических состояний). 3. После замены дефектных деталей, элементов проведение операции по регулировке, поднастройке соответствующих механизмов, систем оборудования. 4. Проведение повторного КТС в объеме ЕН КТС. При несоответствии или предельных значениях выходных параметров оборудования по отношению к их нормативным значениям, необходимо скорректировать сроки ближайшего планового ТО или ремонта, намеченных планом-графиком ППР. Средствами контроля являются элементы контроля и регистрации, штатно установленные на контролируемом оборудовании, и дополнительные средства прямого контроля. Методами контроля при ТО КТС являются: анализ данных о КТС после последнего проведенного ТО КТС, косвенные методы оценки состояния деталей, сопряжений оборудования. Этот вид КТС совмещается с одним из ЕН КТС и проводится высококвалифицированным слесарем по ремонту и обслуживанию оборудования при участии инженера по оборудованию отдела главного механика предприятия. Предремонтный контроль технического состояния оборудования (ПР КТС) является контролем, проводимым перед плановым ремонтом, поэтому заранее планируется. Порядок и содержание его заключаются в следующем: 1. Проведение контроля технического состояния в объеме ТО КТС. 2. Определение наиболее вероятных причин зафиксированных систематических отклонений. 3. Проведение КТС источников причин систематических отклонений параметров с возможными состояниями источников: а) без демонтажа и разборки; б) без демонтажа с частичной разборкой; в) с демонтажем, но без разборки; г) с демонтажем и разборкой. 4. Проведение КТС системы контроля самой машины. 5. Проведение по результатам КТС технического обслуживания источников причин с регулировкой, заменой сборочных единиц, деталей, материалов, рабочих сред и др. 6. Проведение повторного КТС источников причин. 7. Проведение повторного КТС всей машины в объеме ЕН КТС. 8. Принятие решения о сроках выполнения ближайшего или иного предстоящего планового (по плану-графику ППР) ремонта оборудования. 9. Регистрация проведенного контроля технического состояния в журнале учета. Средствами контроля являются: приборы прямого и косвенного контроля, имеющиеся и дополнительно установленные на машине; тесты, алгоритмы, критерии. Для ПР КТС методами контроля являются: тестирование, в том числе методом подобия, термовиброакустические измерения, анализ экспертных оценок; сравнение действительных значений параметров, критериев с заданными. По результатам ПР КТС отделом главного механика (энергетика) составляется акт. Сроки контроля заранее планируются, например, за неделю до планового ремонта. ПР КТС проводится в нерабочее время для персонала, эксплуатирующего данное технологическое оборудование. При выполнении рассмотренных выше видов КТС основной целью является определение истинных значений параметров деталей, сопряжений, определяющих их состояние и возможность дальнейшей эксплуатации. Использовать для этого прямой метод определения значений — непосредственное измерение размеров, деформаций и т. д. — не всегда возможно и, в принципе, нежелательно, так как этот метод связан с разборочно-сборочными операциями, увеличивающими время простоя оборудования и, как правило, снижающими кинематическую и иную точность оборудования. Чтобы избежать этого, используют различные косвенные методы измерений, диагностики. К таким методам относится, например, метод подобия функционирования, в котором действительное состояние машины рассматривается как аналог заданному. Соответствие действительного технического состояния заданному в этом случае можно оценивать критериями подобия, которые содержат информацию о процессах, реализуемых машиной, механизмом, и могут быть составлены из групп параметров, связанных функциональной зависимостью. При контроле технического состояния интерес представляют критериальные зависимости, составленные из диагностических (скорость, давление и т. п) и структурных (зазор и т. п) параметров машины, агрегата, механизма. В составе работ по техническому обслуживанию оборудования важное место занимают работы по выявлению причин возможных или имеющихся на момент ТО неисправностей. Как правило, каждая отдельная неисправность в общем случае является следствием множества возможных причин. Рациональная последовательность выявления истинной причины, особенно сложных систем оборудования, является условием сокращения времени ТО и повышения его качества. Один из методов установления рациональной последовательности поиска и устранения причин неисправностей основан на статистических (экспертных) данных о времени поиска и устранения причин (tny),, а также о вероятности их появления Р01 (здесь / — порядковый номер причины). Сущность метода заключается в определении коэффициента последовательности проверок Кпр:, представляющего собой отношение Pol/tnyi, по всем /-м причинам и сравнении значений этих коэффициентов. Первой проверяется причина, для которой значение Кпр1 является максимальным, последней проверяется причина с минимальным значением Кпр1. Для сложных систем после установления рациональной последовательности поиска и устранения причин неисправностей целесообразно составлять схемы поиска и устранения, на которых показывается последовательность и содержание работ по устранению причин. В принципе такая схема является алгоритмом поиска и устранения неисправностей. В последнее время при технической эксплуатации импортного оборудования широко используется его техническое обслуживание отечественными или смешанными сервисными организациями, фирмами-поставщиками, фирмами-изготовителями. В этом случае периодичность и содержание ТО оговариваются контрактами. Какие признаки заложены в основу классификации технологического оборудования? Технологическое оборудование состоит из машин и аппаратов. Технологические машины осуществляют воздействие на предмет труда за счет затрат и преобразований в основном механической энергии (металлообрабатывающий станок, пресс, автомобильный подъемники др.). В технологических аппаратах обработка предметов труда происходит при помощи энергий немеханических видов (тепловой, химической, ультразвуковой и др.). К аппаратам относятся шланговые моечные установки, сварочное, окрасочное оборудование и др. В отдельных видах оборудования используется как механическая, так и немеханическая энергия. Технологическое оборудование, в зависимости от целевого назначения, делится на две группы: общепромышленное оборудование и оборудование отраслевое. В первую группу входит производственное оборудование, которое широко применяется не только на предприятиях автосервиса, но и на других объектах разных отраслей экономики. Сюда относится оборудование для выполнения сварочных, кузнечных, металлообрабатывающих, медницких, аккумуляторных, электроремонтных, радиотехнических, деревообрабатывающих и прочих работ. Отраслевое технологическое оборудование создано специально для использования на предприятиях автомобильного транспорта. Парк технологического оборудования, в зависимости от вида обобщающих признаков, может быть разделен на отдельные классификационные группы. К таким признакам относятся -функциональное назначение; -организационно-технологическая применяемость; -технологическое назначение выполняемых операций; - характер машинного или аппаратного процесса; -физическое содержание технологического процесса, лежащего в основе машинной (аппаратной) операции; -характер взаимодействия рабочих органов оборудования с объектом обработки; -вид привода; -степень автоматизации, конструктивное исполнение и др.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 2286; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.77.114 (0.155 с.) |