Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пуасон; 2 – матрица; 3 – деталь.

Таблица 5.1 Значение коэффициенто регрессии

Методические указания

Прежде чем приступить к выполнению лабораторных работ, отудент должен ознакомиться с устройством и принципом работы гидравлического пресса с ручным приводом и конструкцией экспериментальных штампов. Штамп для холодного выдавливания прямым истечением (см.рис.5.1а) состоит из корпуса, в котором установлена разъемная матрица; в матрицу входит пуансон; для закрепления матрицы в корпусе и их плотного прилегания по плоскости разъема служит болт. Для предупреждения возможного сдвига частей матрицу относительно друг друга предусмотрены направлявшие шрифты. Полученная в результате штамповки выдавливанием деталь 3 имеет ступенчатый валик. Штамп для холодного выдавливания обратным истечением металле (см.рис5.1б) по конструкции аналогичен штампу,используемому для прямого выдавливания, за исключением различий рабочих полостей матрицы и конфигурации пуансона. Полученная в результате холодного выдавливания обратным истечением деталь имеет форму стакана. Ознакомившись о устройством я принципом работы гидравлического пресса и штампов, студент выполняет расчет размров заготовки для выдавливания по заданным размерам детали. Обязательное условие правильного определения размеров заготовки при холодном выдавливании - равенство объемов заготовки и готовой детали с прибавлением необходимых объемов на технологические припуски. По полученным расчетным данным изготовляют из свинца заготовку цилиндрической формы, диаметр которой должен быть рамен диаметру непрофилируемой части детали (при прямом выдавливании) или наружному диаметру детали(при обратном выдавливании).

Последовательность выполнения работы

В корпус штампа установить части разъемной матрицы и плотно важать болтом. Собранную нижнюю часть штампа установить на стол гидравлического пресса в центре плунжерной плиты. В контейнер матрицы поместить заготовку, на которую установить пуансон 1. Выдавись заготовку путем подъема плунжерной плиты пресса нагнетанием рабочей жидкости в цилиндр. Ход плунжерной плиты пресса контролировать візуально (максимальная длина рабочего хода плиты должна превышать 50 мм). Затем опустить плунжерную плиту, выпуская жидкость из-под поршня пресса, снять штамп, вынуть пуансон из контейнера матрицы, отпустить болт, извлечь из корпуса матрицу, разделить ее на части и извлечь из матрицы выдавленную заготовку.

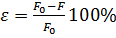

При расчете заготовки следует помнить, что степенью деформации ɛ при холодном выдавливании различных деталей прямым и обратным истечением металла является отношение разности площадей сечения заготовки (F0, мм2) и площади поперечнрго сечения участка детали о наименьшим диаметром (F, мм 2) к площади поперечного сечения заготовки (F0, мм2).

При выдавливании стальных деталей степень деформации не должна превышать 70 %. Важно учесть, что на величину усилия холодного выдавливания влияют физико-механические свойства и состояние деформируемого металла, степень деформации, геометрические параметры изделия, контактное трение на поверхности инструмента, форма інструмента и другие факторы. Величину требуемого усилия (Р, Н) для установившегося процесса выдавливания определить по формуле

где K – удельное давление на контактной площади заготовки и пуансона, МПа;

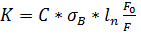

Удельное давление (МПа)

Где

Содержание отчета 1. Эскиз штампа для холодного выдавливания и описание его конструкции. 2. Последовательность операций технологического процесса. 3. Расчет степени деформации и усилия выдавливания. 4. Анализ полученных данных и выводы по работе. Литература [3, с.98-100].

Лабораторная рабоа № 6

|

|||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 187; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.31.159 (0.006 с.) |

,

,

– проекция рабочей площади пуансона на плоскость, перпендикулярную к вектору течения металла, мм2.

– проекция рабочей площади пуансона на плоскость, перпендикулярную к вектору течения металла, мм2. ,

, – коэффициент, учитывавший влияние степени деформации, сил трения и неравномерности напряженого состояния заготовки (определяют опытным путем, для условий лабораторной работы принимают

– коэффициент, учитывавший влияние степени деформации, сил трения и неравномерности напряженого состояния заготовки (определяют опытным путем, для условий лабораторной работы принимают  – предал прочности материала изделия при деформации растяжения, МПа (для свинца

– предал прочности материала изделия при деформации растяжения, МПа (для свинца  – параметры уравнения, выражающие степень деформации.

– параметры уравнения, выражающие степень деформации.