Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изучение механических свойств углеродистой сталиСтр 1 из 6Следующая ⇒

ОБЩИЕ ПОЛОЖЕНИЯ Одним из важнейших направлений научно-технического процесса (НТП) а настоящее время является широкое освоение передовых технологий. Заметное место должны занять, в частности, такие новые и важные для машиностроения технологии, как лазерная, плазменная, комбинированные технологические цроцессы, технология с использованием сверхвысоких давлений и импульсных нагрузок. Другое направление НТП - автоматизация и механизация производства. Современный атап автоматизации опирается на стремительное развитие ЭВМ, рототехники, роторных и роторно-конвейерных линий, гибких автоматизированных производств, обеспечивавших высокую производительность труда. Существанное снижение материалоемкости производства обеспечивается за счет широкого использования еффективных видов металлических материалов, пластических масс, композитов и других прогрессивных материалов. К использованию новых видов технологических процессов, эффективных материалов, прогрессивной и, как правило, дорогостоящей техники необходим принципиально новый подход. Определение прогрессивных технологических процессов и технических средств их реализации в условиях интенсификации машиностроительного производства, совершенствование организации и стимулирования труда - актуальная задача, которая должна решаться о участием высококвалифицированных инженерно-экономических кадров. В настоящих методических указаниях рассматриваются вопросы материаловедения и технологии изготовления заготовок.

Лабораторная работа №1 ИЗУЧЕНИЕ МЕХАНИЧЕСКИХ СВОЙСТВ УГЛЕРОДИСТОЙ СТАЛИ Цель работы: ознакомиться с механическими свойствами углеродистых сталей и влиянием на их характеристики содержания углерода, а также с методикой измерения твердости металлов. Общие сведения Так, необходимо учитывать прочность - способность твердого тела сопротивляться деформаций или разрушению под действием статических или динамичеоких загрузок. Прочность определяют о помощью специальных механических испытаний образцов, полученных из исследуемой детали или материала, из которого ее ивготовляют.

Важно различать статические и динамические приложения нагрузок. Для определения прочнботи при статических нагрузках образцы испытывают на растяжение, ожатие, изгиб и кручение. Испытания на растяжение обязательны. Предел прочности (временное сопротивление раврыву)

Прочность при динамичеоких нагрузках рассчитывают по данням испытаний на ударную вязкость, на предел выносливости и полвучести.. Наиболее часто применяют испытания на ударную вязкость

где А – работа излома; F – площадь образца в месте надреза. Следует также знать о пластичнооти - способности материала получать остаточное изменение формы и размера бее разрушения. Пластичность находят относительным удлинением

где l - длина образца после раэрывй, мм; l0 - первоначальная длина образца, мм. Весьма часто для определения прочности пользуются простим, не разрушающим изделие (образец), упрощенным методом - измерением твердости сопротивлении проникновению в материал постороннего тела (твердость тоже характеризует сопротивление деформации). Следует помнить о разных определениях твердости. Наиболее распространенным является метод Бринелля (рио. 1,1а), когда а испытуемое тело под действием силы Р внедряется шарик диаметром Р.

Рис.1.1. Схема определения твердости: а – по Бринелля; Рис.1.2. Влияния содержания углерода на механические свойства стали Методические указания лабораторную работу выполняют с применением твердомера для измерения твердости по методу Реквелла, т.е. твердость определяют по глубине отпечатка. Наконечником служит алмазный конус с углом при вершине 120° или стальной закаленный шарик d = 1,588 мм. Алмазный конус применяют для испытания твердых металлов, а шарик - для мягкх. Конус и шарик вдавливаются двумя последовательными нагрузками (см.рис.1.1б); предварительной Р01= 0 кгс и общей Р = Р1 +Р0 (где Р1– основная загрузка). Основная нагрузка составляет 90 кгс для шарика (шкала В), 140 кгс для алмазного конуса при испытании очень твердых и более тонких материалов (шкала А). Твердооть по Роквеллу (HR) измеряют в условных единицах. За единицу твердости (HR) принята величина, соответствующая осевому перемещению наконечников на 0,002 мм. При измерении по шкале HRВ = 130 – е

Величину е определяют по следующей формула (см. рис.1.1б):

е =

где

Твердость по Роквеллу обозначается НRА (испытание алмазным конуcом при нагрузке 60 кгc), HRC (то же при нагрувке 150 кгс) и HRB в (испытание стальным шариком дри нагрузке 100 кгс) и определяется по шкале прибора. Содержание отчета

1. Краткие сведения о методах измерения твердости стелей. 2, Данные измерений, а также значения предела прочности и относительного удлинения для каждой марки обравцов из углеродистой стали а виде таблицы. 3. Графики зависимости от содержания углерода предела прочности при растяжении, относительного удлинения и твердости для углеродистой отали. 4. Анализ грзфиков и выводы о влиянии химического состава на механические свойства углеродистой стали. 6. Значение испытания стальных образцов на твердость. Литература: [1. с.145-І48; 2, с.70-76; 3, с.8-10].

Лабораторная работа №2 В РАВНОВЕСНОМ СОСТОЯНИИ Цель работы: ознакомиться со структурой и свойствами углеродистой стали и чугуна в равновесном состоянии (т.е. после отжига), а также приобрести навыки металлографического исследования материалов. Общие сведения Структура стали в равновесном состоянии определяют содержанием углерода. При этом необходимо учитывать, что с увеличением содержания углерода в стали структура изменяется,следующим образом. Структура стали с минимальным содержанием углерода (технически чистое железо) имеет зернистое (полиэдрическое) строение. В структуре литой, или перегретой среднеуглеродистой стали наблюдаются пластинчатые выделения феррита в перлите (видманштеттовая структура). В таких же сталях выделяется и феррит по границам зерен перлита. Незначительное увеличение содержания углерода, даже сотых долей процента, вследствие его незначительной растворимости в λ – железе (до 0,006 % при 20 ОС) вызывает образование второй фазы – цементита. При содержании углерода примерно до 0,026 % цементит присутствует в структуре в виде относительно небольших количеств третичного цементита, выделяющегося из феррита при охлаждении вследствие уменьшения растворимости углерода в λ – железе. Третичный цементит располагается главным по границам зерен феррита, что понижает пластичность и вязкость стали. Увеличение содержания углерода сверх 0,026% вызывает образование перлита – двухфазной структуры (эвтектоида), представляющей собой механическую смесь (феррит + цементит) с суммарным содержанием углерода 0,08 %. При этом в стали с содержанием углерода до 0,1 ~ 0,15 % еще сохраняются включения третичного цементита. Количество перлита возрастает пропорционально увеличению содержания углерода и соответственно уменьшается количество избыточного феррита. Перлит как двухфазная структура при воздействии реактива (например раствора азотной кислоты) на микрошлиф травится интенсивнее, чем феррит. Поэтому при рассмотрении под микроскопом можно увидеть, что перлит имеет вид темных включений неоднородного строения. Вследствие значительной диспарсности строение перлита можно отчетливо различать только при сравнительно больших увеличениях – более в 500 раз. Строение тонкопластинчатого перлита отчетливо различается в электронном микроскопе.

Необходимо иметь в виду, что в стали перлит в большинстве случаев имеет пластинчатое строение; темные пластинки, видимые в перлите, представляют собой тени, отбрасываемые на участии феррита выступающими после травления участками (пластинками) цементита. Перлит может иметь также зернистое строение. Сталь о такой структурой перлита отличается лучшей пластичностью и обрабатываемостью резанием. Ее стараются получить особенно в заэвтектоидной стали. Морфология перлита в доэвтектоидных и заэвтектоидных сталях определяется условиями выполнения отжига. В заэвтектоидной стали основной структурной составляющей является перлит. Наряду с перлитом присутствует и вторичный цементит, выделяющийся из аустенита при охлаждении вследствие уменьшения растворимости углерода в γ – железе, как это указано линией ЕС диаграммы (рис.2.1.). При правильном выполнении теплового режима предшествовавшей обработки (прокатки, ковки, отжига) вторичный цементит присутствует в виде мелких зерен, сравнительно равномерно распределенных в основной массе перлита. Возможно также выделение вторичного цементита в виде сетки по границам зерен перлита. Оно происходит в результате окончания горячей обработки при излишке высокой температуре или выполнения отжига с нагревом выше точки Аст (вместо нагрева на 50-70 ОС выше А1) и является значительным дефектом заэвтектоидной стали, ухудшающим ее прочность и вязкость.

Рис.2.1.Диаграмма состояния сплавов железо-цементит По микроструктуре доэвтектоидной углеродистой стали в равновесном (отожженном) состоянии можно определить содержание углерода следующим образом. Структура такой стали – феррит и перлит. Содержание углерода в феррите из-за незначительности этой величины (0,006 %) не учитывают и считают, что весь углерод находится в перлите. Известно, что перлит содержит 0,80 % С; поэтому, если известно количество перлита в общей массе металла, то, постольку плотности феррита и перлита бзизки, можно определить содержание углерода в стали умножением относительной площади (в процентах), занимаемой перлитом на просматриваемом поле шлифа, на 0,8.

Структура чугуна Следует знать, что химический состав и, в частности, содержание углерода не характеризуют свойств чугуна: его структура и основные свойства зависят не только от химического состава, но и от процента выплавки, условий охлаждения отливки и режима термической обработки. Свойства чугуна определяются его структорой. Белый чугун. В структуре доэвтектического чугуна наряду с перлитом и вторичным цементитом присутствует хрупкая эвтетика (ледебурит), количество которой достигает 100% в эвтектическом чугуне. Структура заэвтектического чугуна состоит из эвтетики (ледебурит) и первичного цементита, выделяющегося при кристаллизации из жидкостей в виде крупных пластиню Белый чугун из-за высокой твердости и хрупкости применяется редко. Серый чугун. Зависимость свойст серого чугуна от структуры значительно сложнее, чем у стали, так как его структура состоит из металлической основы и включений графита, вкрапленных в эту основу. Для характеристики структуры серого чугуна необходимо определить размеры, форму, расположение графита, а также структуру металлической основы. Графитные включения лучше определять на нейтральных шрифтах. Хрупкие графитные включения в металлической основе (в поверхностном слов) выкрашивается при шлифовании и полировании микрошлифа, поэтому участки, в которых они находились, кажутся в микроскопе темными. Они имеют характерную форму пластинок. Можно качественно оценить влияние графитных включений на механические свойства серого чугуна: чем меньше графитных включений, чем они мельче и больше степень изолированности их друг от друга, тем выше прочность чугуна при одной и той же металлической основе. Оценку графитных включений осуществляют по типовой шкале ГОСТ 3443-77. Металлическую основу изучают после травления микрошлифа. Она состоит из феррита и перита, количественное соотношение их может быть различным. При одинаковом характере графитных включений чугун с преобладающим количеством перлита (перлитовый) имеет более высокие механические свойства, чем чугун с преобладающим количеством феррита (ферритовый). Высокопрочный чугун. Его получают модифицированием магния; в отличие от серого чугуна он имеет включения графита шаровидной, а не пластинчатой формы. Механические свойства чугуна значительно выше. Структуру высокопрочных чугунов определяют на нетравленых шлифах (для выдавливания графитных включений), а затем на травленых (для характеристики металлической основы). Она состоит из феррита и перлита. Ковкий чугуд. Его получают отжигом белого чугуна он содержит графит (углерод отжига) в виде хлопьевидных включений. Ковкий чугун имеет сравнительно однородную по сечению отливки ферритную структуру металлической основы, Реже бывает структура феррито-перлитная или перлитная.

Методические указания

Для выполнения лабораторной работы необходимы: металлографический мікроскоп; набор микрошлифов технического железа, углеродистых сталей и белых чугунов (о различним содержанием углерода); набор микрошлифов различных серых, половинчатых, высокопрочных и ковких чугунов в нетравленом и травленом виде; альбом фотографий микроструктур железоуглеродистых сплавов в равновесном состоянии и микроструктур серых, половинчатых высокопрочных и ковких чугунов; диаграмма состояния железо-цементит и диаграмма зависимости механических свойств стали от ее химического состава (диаграмма "состав - свойства сталей").

Содержание отчета

1. Рисунки микроструктур с соответствующими пояснениями. 2. Диаграмма состояния железо-цементит с указанием на ней рассматриваемых сплавов и описанием происходящих процессов превращений при охлаждении. 3. Выводы по работе. Литература: [1, с.55-61; 4, с.10-12].

Лабораторная работа № 3 Общие сведения

Процесс прокатки – один из основных видов обработка металлов давлением. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов. При этом процессе металл пластически деформируется между вращающимися валками. Форма и число валков, взаимное расположение валков и заготовки могут бать различными. Существует три основных вида прокатки: продольная, поперечная и поперечно-винтовая. При продольной прокатке раготавки' деформируетая между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков. При поперечной прокатке валки, вращаясь в одном направлении, придают вращение заготовке и деформируют ее. При поперечно-винтовой прокатке валки расположены под углом продольной заготовке при деформировании вращательное и поступательное движения. Наиболее широкое распространение получил процеоо продольной прокаки. Вся продукция прокатного производства делится на четыре основные группы; сортовой прокат, листовой прокат, трубы и специальные виды проката. Сортовой прокат делится на профили простой геомвтричаокой формы (круг» квадрат, шестигранник и т.д.) и фасанные (уголок, швеллер, релье, двутавр и т.д,). Листовую сталь разделяют на толстолистовую (толщиной 4-160 мм) и тонколистовую (толщиной менее 4 мм). Листы толщиной менее 0,2 мм называют фольгой. Трубы разделяют сварные бесшовные Бесшовные трубы прокатывают диаметром 30-650 мм о толщиной станки 2-160 мм, а сварные – диаметром 5-2500 мм с толщиной стенки 0,5-16 мм. К специальным видам, проката относят бандажи, колеса, шары, кольца, периодические профили. В процессе прокатки заготовка непрерывно втягивается а зазор между валками. Для осуществления процесса необходимо создание определенной величины сил трения между заготовкой и валками. На рис.3.1 приведена схема действия сил в момент захвата заготовки вилками. В этот момент со стороны валков на заготовку действуют нормальная сила N и сила трения Т.

Рис.3.1. Схема действия сил

Исходя из схемы действия сил условие захвата заготовки валками можно записать в виде:

Угол

Таким образом, для осуществления захвата заготовки валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата. При горячей прокатке стали гладкими валками угол захвата равен 16-24°, при холодной - 3-8°. При установившемся процессе прокатки коэффициент трения примерно вдвое меньше. В процессе прокатки уменьшается толщина заготовки приодновременном увеличении ее длины и ширины. Разность высоты прокатываемой заготовки до и после прокатки называется линейным, или абсолютным обжатием:

Отношение этой величины к первоначальной высоте прокатываемой заготовки является относительным обжатием:

Разность ширин прокатываемой заготовки после и до прокатки называется уширением:

Площадь поперечного сечения заголовки при прокатка всегда уменьшается. Поэтому для определения деформации, особенно когда обжатие по сечению различно, используют показатель, называемый вытяжкой:

где

Практичеси за один проход При прокатке металла в холодном состоянии происходит его упрочнение (наклеп).

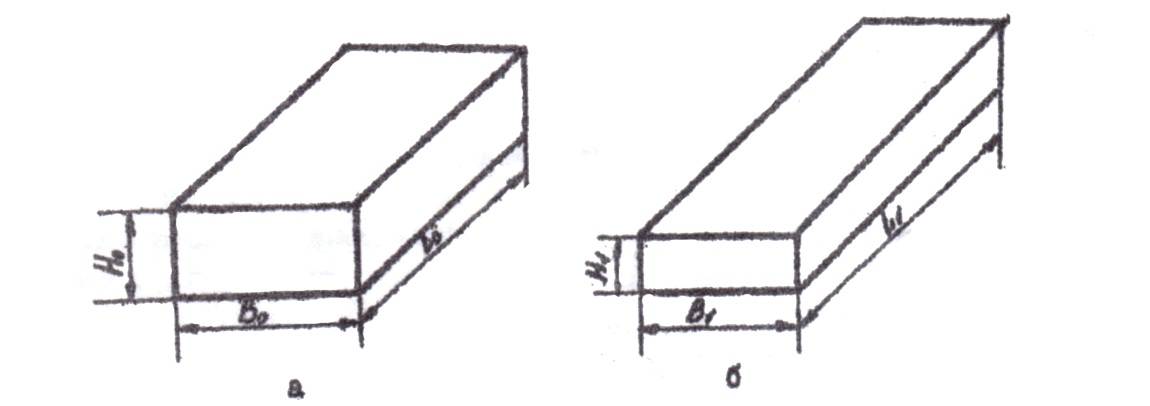

Методические указания Изучение технологического процесса прокатки проводится на примере продольной прокатки свинцовой заготовки (рио.З.2а).

Рис.3.2. Заготовка для продольной прокатки: а – исходная; б – после прокатки

Прокатка производится на лабораторном стане для продольной прокатки, который состоит из рабочей клети о гладкими робочими валками и привода. В качестве мерительного инструмента используется штангенциркуль. Прежде чем приступить к выполнении лабораторной работы, необходимо ознакомиться с устройством и принципом работы лабораторного прокатного стана, освоить призмы его управления.

Содержание отчета

1. Краткое описание основних теоретических положений процесса прокатки. 2..Эскизы заготовки до и после прокатки. 3. Расчет абсолютного и относительного обжатия заготовки, уширения заготовки и коэффициента вытяжки. Литература: [3. с. 62-70]

Лабораторная работа №4 ПОЛУЧАЕМЫЕ НА ИХ ОСНОВЕ Цель работы: овнакомитьея с классификацией, составом, свойствами и применением пластических масс.

Общие сведения

Следует помнить, что полимеры – вещества с большой молекулчрной массой (обычно больше 10000), у которых молекулы состоят из одинаковых групп атомов-звеньев. Каждое звено представляет собой измененную молекулу исходного низкомолекулирного вещества-мономера. При получении полимеров молекулы мономеров объединяются друг с другом и образуют длинные линейные молекулы или макромолекулы, в которой атомы соединены ковалентными связями. На рис.4.1.представлена схема строения линейной макромолекулы полипропилена.

Рис.4.1. Схема строения линейной макромолекулы полипропилена

В зависимости от характера связей между линейными молекулами полимеры разделяют на термопластичные и термореактивные. Различие между ними особенно отчетливо обнаруживается при нагреве. Термопластичные полимеры способны многократно размягчатся при нагреве и твердеть при охлаждении без изменения своих свойств. Термореактивные полимеры при нагреве остаются твердыми вплоть до полного термического разложения. Это различие поведения при нагреве объединяется тем, что у термопластичных полимеров между молекулами действует относительно слабые силы Вандер-Ваальса. При нагреве связи между молекулами значительно ослабляются, материал становиться мягким и податливым. У термореактивных полимеров, кроме сил Ван-дер-Ваальса, имеются поперечные ковалентные связи между молекулами. Благодаря им термореактивные материалы остаются твердыми при нагреве. Пластические массы, или пластмассы – материалы, изготовленные на основе полимеров. Состав композиций разнообразен; простые пластмассы – это полимеры без добавок, сложные пластмассы – это полимеров с различными добавками (наполнители, стабилизаторы, пластификаторы и др.) Наполнители добавляются в количестве 40-70% (по массе) для повышения механических свойств, снижения стоимости и изменения других параметров. Наполнители – это органическое и неорганические вещества в виде порошков (древесная мука, сажа, слюда, кварцевый песок, тальк, графит), волокон (хлопчатобумажные, стеклянные, асбестовые, полимерные), листов (бумага, ткани из различных волокон, древесный шпон). Стабилизаторы – различные органические вещества в количестве нескольких процентов«необходимые для сохранения структуры молекул и стабилизации свойств. Под влиянием окружающей среды происходит как разрыв макромолекул на части, так и соединение макромолекул друг о другом поперечными связями«Изменений исходной структуры макромолекул составляют сущность старения пластмасс» которое необратимо снижает Прочность и долговечность Изделий. Добавки стабилизаторов замедляют старение» Пластификаторы – добавляют в количестве 10-20 % для уменьшения хрупкости и улучшения формуемости. Пластификаторами являются вещества, которые уменьшают межмолекулярное взаимодействие и хорошо совмещаются с полимерами. Часто пластификаторами служат эфйры, а иногда и полимеры о гибким* молекулами, напри*» мер каучук.. Отвердитвли в количестве нескольких процентов добавляю* к термореактивним пластмассам для офрерждения. Цри этом между макромолекулами возникают поперечные связи«а молекулы отвердителя встраиваются в общую молекулярную сетку. В качестве оТвердителей используют органические перекиси и другие вещества, сёру (в резинах). Основной классификации пластмасс служит химический состав полимера. В зависимости от полимера пластмассы разделяют На фено- лоформальдегидные (фенопласты), эпоксидные, полиамидные, полиуре- тановые, стирольные и др.. ' Применение пластмасс как конструкционных материалов экономически целесообразно. По сравнений о металлами переработка пластмасс менее трудоемка, число операций в несколько раз меньше И отходов получается немного. Пластмассовые детали * как правило, не нуждаются в отделошых операциях. Характерными особенностями пластмасс являются малая плотность (1-2 т/м3), а у пенопластов от 0,018 до 0,8 т/иг; высокая химическая стойкость, хорошие електроизоляционныэ ьвоПсгьа, незы - сокая теплопроводность и значительное тепловое расюдрзние (в 10 • 30 раз больше, чем у обычных сталей). Преимущества пластмасс в сочетании с удобствами переработки обеспечили им применение в ^аішінбстроенйинесмотря на органическую теплостойкость імалую жесткость и небольшую вязкость по сравнению с металлами. Термопластичные пластмассы получают на основе термопластичных полимеров полиэтилена, полипропилена, полистирола, лоливинилхлорида, фторопласта, напротив, поликарбоната и др. В отличие от термореактивных, они нашли б^дее широкое применение и производятся в больших количествах. Значительную часть термопластичных полимеров перерабатывают в пленку, волокна и изделия из волокон, которые трудно или вовсе невозможно наготовить из термореактивных полимеров» Под нагруакой полимеры ведут себя как вяэкоупругие вещества, а их деформация - оумма трех слагаемых: упругой деформации, высо~

acтичнoй деформации и деформации вязкого течения. Соотношения у составными частями деформации непостоянны и зависят как от структуры полимера, так и от условий деформирования и темпера- Поведение пластмассы под нагрузкой имеет очень сложный характер. Стандартные испытания на растяжение и удар дают приближенную оценку механических свойств. Эта оценка справедлива лишь для конкретны* условий испытания (определенная скорость нагружена* температура, состояние образца) * При других условиях испытания результаты окажутся иными, Изменения внешних условий и скоростей деформирования, которые совсем не отражаются на механических свойствах металлических сплавов» резко изменяют механические свойства Термопластичных полимеров и пластмасс. Чувствительность м|зханических свойств термопластов к скорости деформирования, времени действия нагрузки, температуре, структуре является их типичной особенностью. Термопласты, как правило, взаимодействуют с водой и не изменяют механические свойства под действием влаги. Исключение составляют полиамиды, способные поглотить от 3 до Ю % воды.Для них вфда - своеобразный пластификатор, снижающий прочность и увеличивающий сопротивление удару (табл.4.1). Водяной пар (выше 100 °С) разрушают полиамиды, поэтому изделия изготовляют из сухо- гЬ материала, а затем они в течение нескольких суток поглощают в|яагу из атмосферы до насыщения* Насыщенное состояние достаточно устойчиво и чало изменяемся дпжв гф<- колебаниях влвжкоети воздуха. Термореактивные пластмассы (реактомасты) получают на основе "эпоксидных, полиэфирных, полиуретановь«, феноло- формальдегидных и иремнийоргаиичееких полиморов. Пластмассы применяют в отвержденном виде; они имеют сетчатую структуру и поэтому при нагреве не плавятся, устойчивы против старения и не взаимодействуют с топливом и смазочными материалами, Термореактиеныз

!!!!!!!!!!!!!!!!!!!!!!!!!!!20-23

Преимуществом наполненных термореактивных пластмасс являются большая стабильность механических свойств и относительно малая зависимость от температуры, скорости деформирования и длительности действия нагрузки. Они более надежны, чем термопласты. Термореактивные порошковые пластмассы наиболее однородны по свойствам. Такие пластмассы хорошо прессуются и применяются для наиболее сложных по форме изделий. Недостаток порошковых пластмасс - пониженная ударная вязкость (см.табл.4.1). Волокниты - это пластмассы, в которых наполнителем являются волокна. Они отличается повышенной прочностью, а главное - ударной вязкоотыо. Благодаря волокнам ударная вязкость превышает 10 кДж/м2, а при использовании стеклянного волокна достигает 20-30 кДж/м2. Волокниты, наполненные асбестовым волокном, сочетают теплостойкость (до 200 °С) с высоким коэффициентом трения в паре со сталью и поэтому применяются в тормозных устройствах для обкладок и колодок. Изделия из волокнитов прессуют при повышенных давлениях. Из-за низкой текучести материала применение волокнитов ограничено изделиями простой формы. Таблица 4.2

Методические указания

Изучение основных видов пластмасс, их состава, классификации и свойств осуществляет с помощью плакатов, стендов, специальных образцов и отдельных деталей из пластмасс. Прежде всего надо обратить внимание на строение макромолекул полимеров (линейных, равветвленных и сетчатых), их классификацию в зависимости от поведения полимеров при нагревании. Охарактеризовать составляющие пластмасс. Затем указать широкоприменяемые виды термопластичных и термореактивных пластмасс, их свойства и области применения. Охарактеризовать разделение пластмасс в зависимости от наполнителя на цресс-порошки, волокниты и слоистые пластики, а также газонаполненные пластмассы (пенопласты и поропласты). Для отдельных образцов пластмеоо производится эзвешивание, расчет объема и определение плотности. С помощью прибора твердомера определяют твердость образца пластмасс. Для определения особенностей пластмасс проводят сравнение по плотности, твердости, прочности, относительному удлинению и стоимости с низкоуглеродистой сталью марки 08. Следует уяснить, что пластмассы являются технологичным материалом. Из термореактивных пластмасс можно легко формовать различные детали методами прямого (компрессионного) и литьевого прессования. Детали иэ термопластичных пластмасс формуют методами лиття под давлением, непрерывного выдавливания. Из листовых пластмассовых полуфабрикатов изготовляют детали методами пневматической и вакуумной формовки в высокооластичном состоянии пластмассы, а также листовой штамповки (операции вырубки и пробивки). По плакатам и стендам необходимо изучить основные методы изготовлвния деталей иэ пдастмасс.

Содержание отчета

1. Схема строения макромолекул полимеров. 2.Клаосйфийация полимеров и получаемых на их основе пластмасс в указанием наиболее распространенных в промыпленноати видов и областей их применения. 3. Составляющие пластмасс и их характеристика. Примеры составов прес-порошков, волокнитов, слоистых пластикой и пенопластов. 4. Ревультаты определения плотности и твердости отдельных образцов пластмасс. 5. Сравнительная характеристика отдельных видов пластмасс с низкоуглеродистой сталью по плотности, твердости, прочности, теплостойкости и стоимости, еси учесть, что для стали марок 08,10 плотность примерно равна 7,8 т/м3, твердость - НВ100, предел прочности при растяжении - 330 МПа, теплостойкость порядка 220° С, а оптовая цена 1 т примерно 135 р. 6. Методы изготовления деталей из пластмасс и принципиальные схемы процеессов формования. 7.Вывод по работе. Литература: [1, с.30-32; 4, с.335-345]. Лабораторная работа № 5 Общие сведения

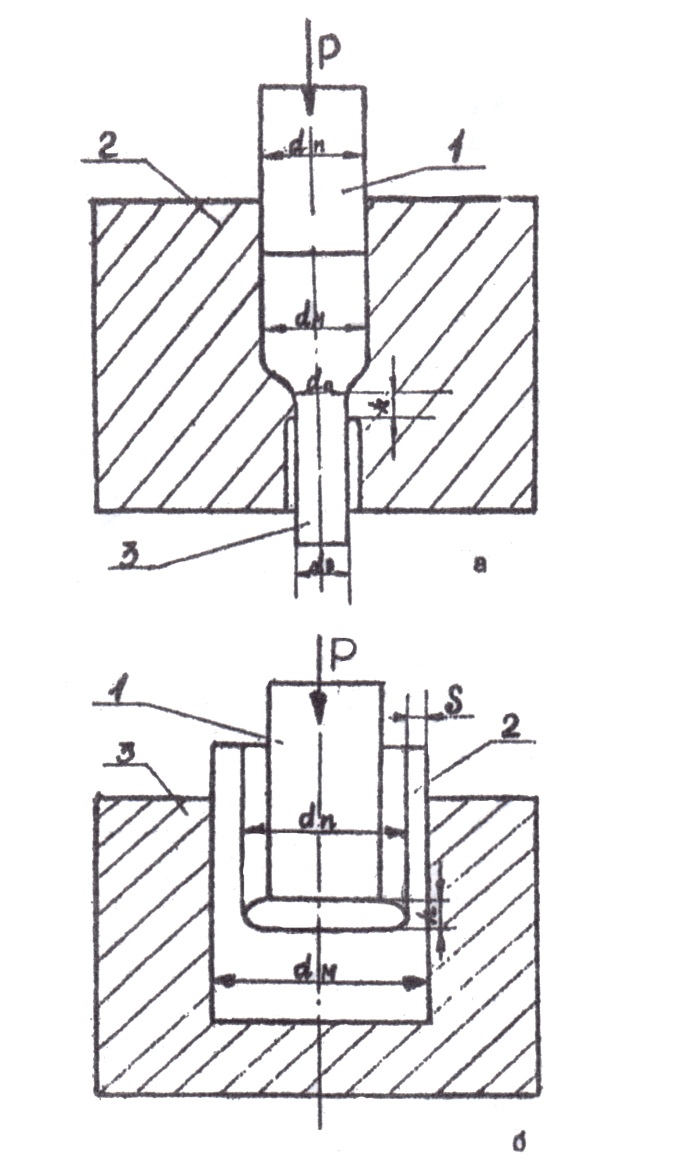

При выполнении работы следует исходить из того, что процесс выдавливания основан на способности материала заготовки, помешенной а полость матрицы, течь под действием пуансона в зазор между пуансоном и матрицей или выдавливаться в отверстие матрицы, при- нимая соответствующую форму. Течение металла при холодном рыдавливании происходит аналогично гачанию вязкой жидкости «соответствии с законами гидродинамики; при атом материал, как и жидкость, в участках изменения поперечного сечения и в углах образует зоны затрудненного и облегченного течения, имеющие различное сопротивление деформирования. Холодное выдавливание применяют для изготовления деталей из пластичных металлов и сплавов: алюминий и его сплавы, медь и ее сплавы, свинец, олово, мягкая оталь к др. В зависимости от направления течения металла под действием пуансона следует различать два основных вида выдавливания: прямое и обратное. При первом направлении течение металла совпадает с направлением перемещения пуасона (рис.5,1а), при втором - истечение металла противоположно направлению его перемещения (рио.5.1б). Технико-экономические преимущества холодного выдавливания заготовок или окончательно готовых деталей заключаются в больших возможностях формообразования, высокой точнооти качества поверхности выдавленных деталей, повышении механических свойств поверхности заготовки за очет значительного упрочнения в процессе течения, сравнительно низкой удельной материалоемкости изделий, высокой производительности процесса. Следует внать, что производительность процесоа холодного выдавливания зависит от многих факторов, но определяющее влияние оказывают применяемое оборудование и масса заготовки. Для цепей технологической подготовки производства технологическая трудоем- кость (

Где А,х – постоянные коэффициенты уравнений регрессии (табл.5.1); Q – масса выдавливаемой заготовки,

Рис.5.1. Технологические схемы: а – прямого выдавливания; б – обратного выдавливания; Методические указания

Прежде чем приступить к выполнению лабораторных работ, отудент должен ознакомиться с устройством и принципом работы гидравлического пресса с ручным приводом и конструкцией экспериментальных штампов. Штамп для холодного выдавливания прямым истечением (см.рис.5.1а) состоит из корпуса, в котором установлена разъемная матрица; в матрицу входит пуансон; для закрепления матрицы в корпусе и их плотного прилегания по плоскости разъема служит болт. Для предупреждения возможного сдвига частей матрицу относительно друг друга предусмотрены направлявшие шрифты. Полученная в результате штамповки выдавливанием деталь 3 имеет ступенчатый валик. Штамп для холодного выдавливания обратным истечением металле (см.рис5.1б) по конструкции аналогичен штампу,используемому для прямого выдавливания, за исключением различий рабочих полостей матрицы и конфигурации пуансона. Полученная в результате холодного выдавливания обратным истечением деталь имеет форму стакана. Ознакомившись о устройством я принципом работы гидравлического пресса и штампов, студент выполняет расчет размров заготовки для выдавливания по заданным размерам детали. Обязательное условие правильного определения размеров заготовки при холодном выдавливании - равенство объемов заготовки и готовой детали с прибавлением необходимых объемов на технологические припуски. По полученным расчетным данным изготовляют из свинца заготовку цилиндрической формы, диаметр которой должен быть рамен диаметру непрофилируемой части детали (при прямом выдавливании) или наружному диаметру детали(при обратном выдавливании).

Содержание отчета 1. Эскиз штампа для холодного выдавливания и описание его конструкции. 2. Последовательность операций технологического процесса. 3. Расчет степени деформации и усилия выдавливания. 4. Анализ полученных данных и выводы по работе. Литература [3, с.98-100].

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 445; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.60.192 (0.166 с.) |

, Мпа(кгс/мм2):

, Мпа(кгс/мм2):

, ДЖ/см2 (кгс/см2):

, ДЖ/см2 (кгс/см2):

образца при разрыве:

образца при разрыве:

,

, – глубина внедрения наконечника в испытуемый материал под действием общей нагрувки Р, измеренная после снятия основной нагрувки о оставлением предварительной нагрузки Р0;

– глубина внедрения наконечника в испытуемый материал под действием общей нагрувки Р, измеренная после снятия основной нагрувки о оставлением предварительной нагрузки Р0;

навивается углом захвата. Выразив оилу трения через известную зависимость

навивается углом захвата. Выразив оилу трения через известную зависимость  где

где  – коэффициент трения, и подставив это выражение в условие захвата, получим:

– коэффициент трения, и подставив это выражение в условие захвата, получим:

и

и  – первоначальная длина и площадь поперечного сечения;

– первоначальная длина и площадь поперечного сечения; и

и  –те же величины после прокатки.

–те же величины после прокатки. , но в некоторых случаях

, но в некоторых случаях

, мин) изготовления деталей ив малоуглеродистых сталей (например сталь 15) холодным выдавливанием укрупненно может бать определена по формуле:

, мин) изготовления деталей ив малоуглеродистых сталей (например сталь 15) холодным выдавливанием укрупненно может бать определена по формуле: ,

,