Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Статистические методы в менеджменте качества

Все виды продукции и услуг, а также процессы, в которых они создаются, подвержены отклонениям от заданных значений, называемых вариациями, т.е. находятся под воздействием различных факторов, многие из которых носят случайный характер. Вариации по своему происхождению вызываются двумя принципиально различными причинами, которые принято называть общими и специальными причинами вариаций (теория вариабельности).

Общими причинами вариаций называют те причины, которые являются неотъемлемой частью данного процесса и внутренне ему присущи. Они связаны с неабсолютной точностью поддержания параметров и условий осуществления процесса, с неабсолютной идентичностью условий на его входах и выходах и т.д. другими словами, это те причины, которые формируются как результат совместного воздействия большого числа случайных причин, каждая из которых вносит незначительный вклад в результирующую вариацию.

Специальными причинами вариаций называются те, которые возникают из-за внешних по отношению к процессу воздействий на него и не являются его неотъемлемой частью. Другими словами, это причины, не предусмотренные нормальным ходом процесса, они формируются как результат конкретных случайных воздействий на него, причем именно данная конкретная причина и приводит к данному конкретному отклонению параметров (характеристик) процесса от заданных значений. Разделение причин вариаций на два указанных вида принципиально потому, что борьба с вариациями в этих двух случаях требует различного подхода. Специальные причины вариаций требуют локального вмешательства в процесс, а общие причины вариаций требуют вмешательства в систему. Локальное вмешательство - обычно осуществляется людьми, занятыми в процессе и близкими к нему; - обычно необходимо для, примерно, 15% всех возникающих в процессе проблем; - неэффективно или ухудшает ситуацию, если процесс статистически управляем, и, напротив, эффективно, если процесс статистически неуправляем. Вмешательство в систему - почти всегда требует действий со стороны высшего менеджмента; - обычно необходимо для примерно 85% всех возникающих в процессе проблем. Если люди не понимают теории вариабельности, они - видят тенденции там, где их нет, и не видят их там, где они есть;

- пытаются объяснить естественный разброс как особые события; - необоснованно обвиняют (и/или вознаграждают) работников; - не могут эффективно спланировать будущее и улучшать систему; - часто, стараясь изо всех сил, только ухудшают ситуацию.

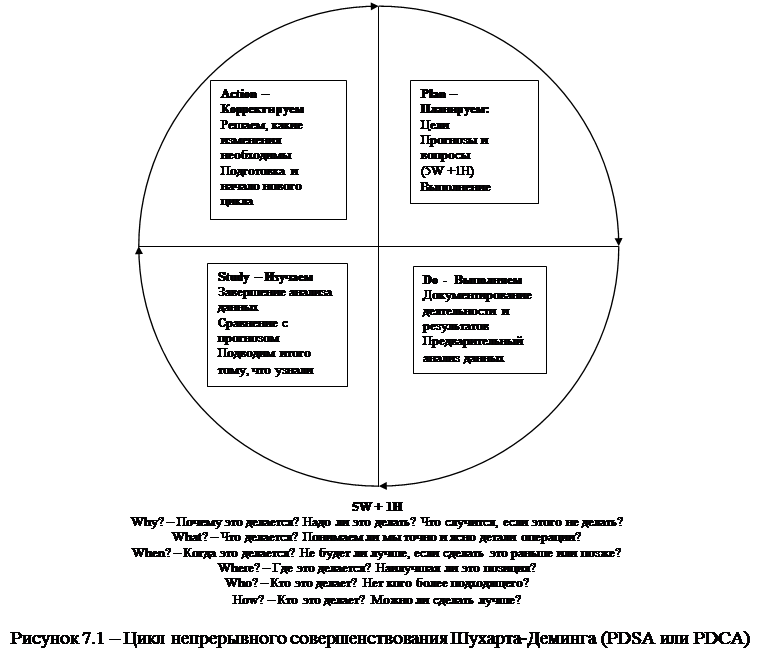

Теорема У.Шухарта. Если процесс находится в статистически управляемом состоянии, то сделать его лучше изнутри (управляя людьми) невозможно. Это можно сделать, только меняя систему. Все остальные попытки ведут к бессмысленным затратам, потерям. Итак, на основе теории вариабельности и цикла непрерывного совершенствования Шухарта-Деминга (рисунок 7.1) можно определить место и роль статистических методов в менеджменте качества или (используя терминологию «процессного подхода», реализуемого в МС ИСО 9000:2000) в управлении процессами (рисунок 7.2). В нашей стране, наряду с традиционными для нас статистическими методами, такими как анализ временных рядов, статистическая проверка гипотез, корреляционный и регрессионный анализ и др., все бóльшее применение находят методы, входящие в японскую концепцию качества. К концу 20-го века эти методы завоевали признание и получили большой положительный опыт использования не только в Японии, но и в США и в Европе. Эта концепция включает четыре набора инструментов-методов, в каждый из которых входит семь методов (4x7).

Первая группа методов получила название «7 простых методов» (7SS – англ.), считается, что эти методы должен знать каждый. По оптимистическим оценкам опыта применения этих методов 95% задач любой организации могут быть решены с их помощью, по пессимистичным оценкам – 50%, что представляется тоже весьма существенным.

Семь простых методов составляют: 1) контрольные листки; 2) диаграмма Парето; 3) схема Исикава (диаграмма «причины-результат»); 4) гистограмма; 5) диаграмма рассеяния; 6) стратификация (группировка) данных; 7) контрольные карты. Далее более подробно будут рассмотрены три метода, наименее знакомые для практической деятельности в нашей стране и наиболее ярко характеризующие основные японские принципы решения любых проблем: простота и отсутствие излишней серьезности (японцы говорят, что любое дело, которое выполняется слишком серьезно, заранее обречено на провал), а также обязательная наглядность (образное, а не «цифровое» мышление).

Диаграммы «причины-результат» Результат процесса зависят от многочисленных факторов, между которыми существуют отношения типа «причина-результат». Можно определить структуру или характер этих многофакторных отношений путем систематических наблюдения. Диаграмма причин и результатов позволяет выразить указанные отношения в простой и доступной форме. Предложены диаграммы в начале 50-годов профессором Токийского универ-система Каору Исикавой и в настоящее время широко используется во всем мире.

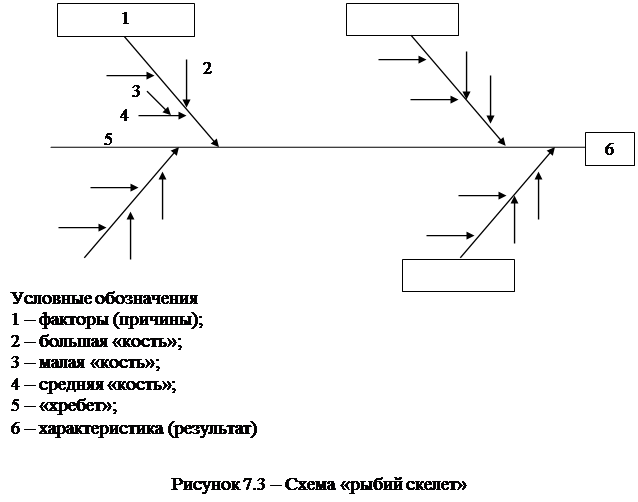

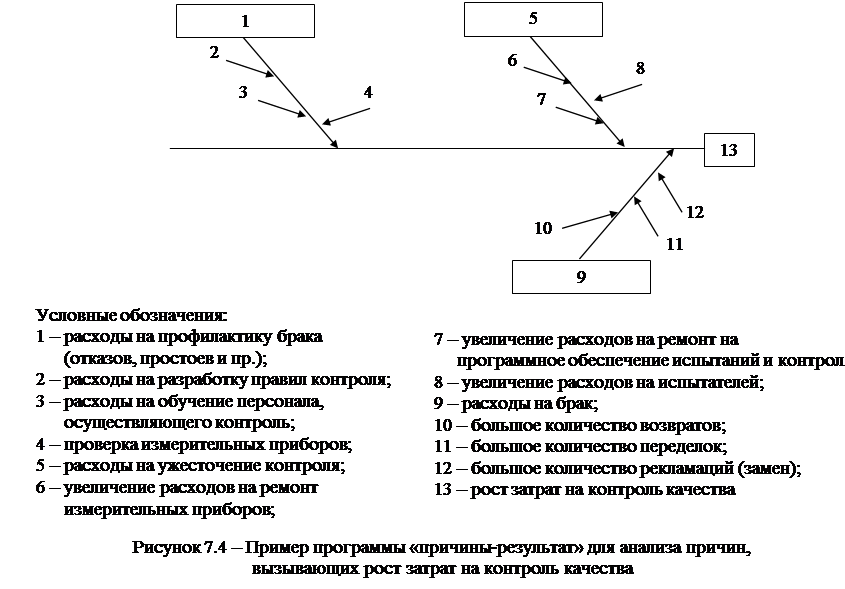

Диаграмма «причины-результат» по форме напоминает рыбу и поэтому называется схемой «рыбий скелет», рисунок 7.3. Рассмотрим диаграмму на примере анализа затрат на контроль качества (использованы результаты опроса работников). Очевидно, что контроль качества производимой продукции (предоставляемых услуг) направлен на удовлетворение запросов потребителей и требует значительных затрат, которые стремятся уменьшить. Поэтому важно определить причины, вызывающие рост затрат на контроль качества, рисунок 7.4. На рисунке показаны только крупные «кости»; если требуется глубокий анализ основных факторов, то наносятся и очень тонкие «кости».

ПОСТРОЕНИЕ ДИАГРАММЫ ИСИКАВА Шаг 1. Определение интересующей вас проблемы. Вы должны быть уверены, что имеется консенсус относительно формулировки проблемы. Проблему следует сформулировать на большом листе бумаги, на белой доске, или на чем-нибудь аналогичном. Напишите это справа, в центре листа, обведите рамкой и нарисуйте стремящуюся к ней стрелку. Эта формулировка проблемы констатирует результат. Шаг 2. Генерация идей. Теперь необходимо собрать команду, которая должна генерировать идеи относительно того, что является причиной, приводящей к данному результату. Эти причины записываются как ветви, стремящиеся к главной причине. Если существует трудность в определении главных ветвей, можно использовать самые общие заголовки - такие, как методы (технология), машины (оборудование), люди, материалы, окружающая среда, обучение - чтобы помочь команде начать работу. (Правило четырех, пяти и т.д. М). Шаг 3. Сортировка причин. Рекомендуется проводить сессию мозгового штурма для сортировки всех возможных причин проблем по каждой из категорий главных причин. Соответствующие идеи выявляются и изображаются на схеме как подклассы. Важно постоянно определять и соотносить причины друг с другом. Допускается повторять подклассы в нескольких местах, если команда чувствует, что существует прямая и многосторонняя связь. Эти усилия обеспечат полноту диаграммы и большую осведомленность команды. Шаг 4. Углубление анализа причин. Следующий уровень причин идентифицируется путем вопроса «Что могло бы вызывать проблемы в этих областях?» Таким образом, анализ углубляется до максимально возможного уровня. Заметим далее, что использование диаграммы причин и результатов особенно целесообразно в сочетании с диаграммой Парето.

Диаграммы Парето Проблемы качества оборачиваются потерями (дефектные изделия и затраты, связанные с их производством). Поэтому чрезвычайно важно прояснить картину распределения потерь. Большинство из них обусловлено незначительным числом видов дефектов, вызванных небольшим количеством причин. Таким образом, выяснив причины появления немногочисленных существенно важных дефектов, можно устранить почти все потери, сосредоточив усилия на ликвидации именно этих причин и отложив пока рассмотрение причин, приводящих к остальным многочисленным несущественным дефектам. Такого рода проблема успешно решается с помощью диаграммы Парето. В 1897 г. итальянский экономист Б. Парето изобрел формулу, показывающую, что блага распределяются неравномерно. Эта же теория была проиллюстрирована на диаграмме американским экономистом М.С. Лоренцем в 1907 г. Оба ученых показали, что в большинстве случаев наибольшая доля доходов или благ принадлежит небольшому числу людей. Доктор Дж.М. Джуран применил формулу и диаграмму М. Лоренца в сфере контроля качества для классификации проблем качества на немногочисленные существенно важные и многочисленные несущественные и назвал этот метод анализом Парето. Он указал, что в большинстве случаев подавляющее число дефектов и связанных с ними потерь возникает из-за относительно небольшого числа причин.

Диаграммы Парето могут быть двух видов: 1. Диаграмма Парето по результатам деятельности. Эта диаграмма предназначена для выявления главной проблемы и отражает следующие нежелательные результаты деятельности: КАЧЕСТВО: дефекты, поломки, ошибки, отказы, рекламации, ремонты и т.п.; СЕБЕСТОИМОСТЬ: объем потерь, затраты; СРОКИ ПОСТАВОК: нехватка запасов, срыв сроков поставок; БЕЗОПАСНОСТЬ: несчастные случаи, трагические ошибки, аварии.

2. Диаграмма Парето по причинам. Эта диаграмма отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них: РАБОЧИЙ: смена, бригада, возраст, опыт работы, квалификация, индивидуальные характеристики; ОБОРУДОВАНИЕ: организация обслуживания, срои службы, завод-изготовитель и т.п.; СЫРЬЕ: вид сырья, партия, завод-поставщик и т.д.; МЕТОД РАБОТЫ: условия производства, приемы работы, последовательность операций. Рассмотрим алгоритм построения диаграммы Парето.

Этап 1. Решите, какие проблемы надлежит исследовать и как собирать данные: 1) определите тип проблемы (например; дефектные изделия, простои оборудования, потери в деньгах); 2) определите, какие данные надо собрать и как их классифицировать (например: по видам дефектов, по месту их появления, по видам оборудования, по причинам простоев, по технологическим причинам); примечание: суммируете остальные нечасто встречающиеся признаки под общим заголовком «прочие»; 3) установите метод и период сбора данных. Этап 2. Разработайте контрольный листок для регистрации данных с перечнем видов собираемой информации.

Этап 3. Заполните листок регистрации данных и подсчитайте итоги. Этап 4. Заполните бланк таблицы, в котором должны быть следующие графы: итоги по каждому проверяемому признаку в отдельности; накопленная сумма числа дефектов, проценты к общему итогу; накопленные проценты (см. пример). Примечание: заполняя таблицу, расположите данные по каждому проверяемому признаку в порядке значимости; группу «прочие» надо поместить в последнею строку вне зависимости от того, насколько большим получилось число, т.к. его составляет совокупность признаков, числовой результат по каждому из которых меньше, чем самое маленькое значение, полученное для признака, выделенного в отдельную строку.

Этап 5. Постройте диаграмму Парето (рисунок 7.5). Пример. Проанализировать результаты первичного учета простоев оборудования (таблица 7.1), построив диаграмму Парето по причинам.

Таблица 7.1 – Данные первичного учета простоев оборудования

Продолжение таблицы 7.1.

Исходные данные, приведенные в таблице 7.1, свидетельствуют о том, что первые три этапа алгоритма построения диаграммы Парето уже выполнены, и решение поставленной задачи следует начинать с четвертого этапа (таблица 7.2), затем строится диаграмма Парето (рисунок 7.5).

Таблица 7.2 – Данные для построения диаграммы Парето

В рассматриваемом примере наиболее существенной причиной, вызывающей простои, является физический износ оборудования, а значит для ее устранения необходимо обновление парка оборудования, что, очевидно, требует значительных затрат. Однако анализ Парето показал, что простои происходят относительно часто и по другим причинам, к устранению которых возможно и необходимо приступить немедленно. Указанная возможность обусловлена тем, что в данном случае требуются незначительные затраты (или они не требуются вообще). Речь идет о предотвращении неверных действий обслуживающего персонала и пересмотре режимов работы оборудования. Устранение приведенных причин снизит простои оборудования на 7%, что нельзя не признать существенным для улучшения качества работы предприятия, снижения штрафных санкций и т.п. Заметим далее, что при реальном исследовании простоев оборудования целесообразно было бы продолжить анализ Парето, например, для выявления причин отсутствия необходимого количества и ассортимента ЗИП, т.к. данный фактор в значительной степени влияет на рассматриваемый результат. Контрольные карты Впервые контрольные карты были предложены в 1924 г. У. Шухартом, работавшим в Bell Telephone Laboratories (Бельгия) с намерением исключить необычную вариацию, отделяя вариации, которые обусловлены определенными причинами, от тех, что обусловлены случайными причинами. Всякая контрольная карта состоит из центральной линии, пары контрольных пределов (по одному над и под центральной линией) и значений характеристики (показателя качества), нанесенных на карту для представления состояния процесса. Если все эти значения оказываются внутри контрольных пределов, не проявляя каких бы то ни было тенденций, то процесс рассматривается как находящийся в контролируемом состоянии. Если же, напротив, они попадут за контрольные пределы или примут какую-нибудь необычную форму, то процесс считается вышедшим из-под контроля (рисунок 7.6). Качество продукции (услуг) в процессе производства (обслуживания) неизбежно подвержено вариации. Для такой вариации есть различные причины, которые можно разделить на два вида: - случайная причина; - определенная причина. Вариация, обусловленная случайными причинами, неизбежна; она встречается в любом процессе, даже если технологическая операция проводится с использованием стандартных сырья и методов. В настоящее время исключение случайных причин нецелесообразно технически и экономически. Вариация, обусловленная определенной причиной, означает, что существует факторы, допускающие изучение. Этих воздействий можно избежать и нельзя упускать такую возможность. Когда точки попадают за контрольные пределы или проявляет определенную тенденцию, считается, что процесс вышел из-под контроля. Чтобы управлять процессом, надо рассмотреть определенные причины, хотя вариации, связанные со случайными причинами, допускаются. Для построения контрольной карты необходимо оценить вариацию, обусловленную случайными причинами. Для этого данные делятся на подгруппы, внутри которых остаются неизменными партия сырья, оборудование, работник и другие общие факторы, так что вариации внутри подгрупп можно рассматривать примерно так же, как и вариации, обусловленные случайными причинами. В зависимости от вида показателя и от цели существует два типа контрольных карт: один для непрерывных значении, а второй - для дискретных (таблица 7.3). (

Если данные о процессе поступают через большие интервалы времени или если группирование данных не эффективно, они наносятся на график отдельными точками по мере поступления, и их тоже можно использовать для построения контрольной карты (X— карта). Поскольку подгруппы нет, размах (RS) определяется по последовательно поступающим данным. PN- карта и Р -карта применяются в тех случаях, когда показатель качества представлен числом дефектных изделий или их долей. Для выборок постоянного фиксированного объёма используется PN -карта числа дефектных изделий, тогда как P -карта долей дефектов необходима при выборках меняющегося объема. Бывает, что анализ и управление процессом ведутся по дефектам в продукции, таким, как число царапин на листе металла, число дефектов пайки в телевизоре (в отрасли связи, например, число неверно принятых знаков в телеграмме) - С -карта и U- карта.

Таблица 7.3 – Типы контрольных карт

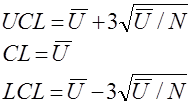

Карты типа С применяются для числа дефектов в изделиях одинакового размера, а U -карты предназначены для изделий разного размера. В таблице 7.4 приведены данные расчета контрольных линий для контрольных карт, а далее рассматривается пример использования контрольных карт для анализа качества работs предприятий связи. В таблице 7.4 константы A2, D4 и D3 – коэффициенты, определяемые объемом выборки (N). Они приведены в таблице 7.5.

Таблица 7.4 – Формулы расчета пределов контрольных карт

Продолжение таблицы 7.4.

Таблица 7.5 – Коэффициенты для

Продолжение таблицы 7.5.

Примечание: Символ «___» в столбце D3 означает, что в данных случаях нижний контрольный предел не вычисляется. Итак, рассмотрим пример. Проанализировать качество работы предприятия РС и РВ по показателю «Продолжительность перерывов действия РВ передатчиков по причинам, зависящим от предприятия» с помощью ( Исходные данные и некоторые расчетные значения приведены в таблице 7.6.

Таблица 7.6 – Исходные и некоторые расчетные данные (мин)

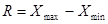

R – размах исследуемой величины определяется как

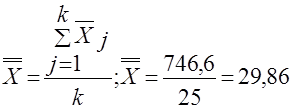

Далее рассчитываются значения

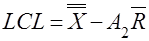

Эти значения определяют среднюю линию контрольного диапазона. Контрольные границы устанавливаются по следующим значениям: Для Верхняя предельная граница где А 2 – коэффициент, зависящий от количества значений в подгруппе (5) и находится по таблице 7.5; UCL =29,86 + 0,577*27,84=45,9 мин. Нижняя предельная граница LCL =29,86 - 0,577*27,84=10,8 мин. Для Верхняя предельная граница где D 4 – коэффициент, зависящий от количества значений в подгруппе (5); таблица 7.5; UCL =2,115 *27,84=58,88 мин. Нижняя граница По рассчитанным значениям строится контрольная карта, рисунок 7.7. Приведенная контрольная карта позволят сделать выводы: 1) близкое расположение точек к средней линии может происходить из-за неправильной группировки данных; 2) чередование точек выше и ниже средней линии может быть связано с обслуживанием передатчиков разным квалификационным составом смен, а также режимами работы передатчика (напряженный и ненапряженный); 3) несколько точек ниже средней характеризуют улучшение работы передатчика, что может быть обусловлено проведением профилактики оборудования;

4) точки не выходят за предельные границы, что свидетельствует о стабильности процесса работы передатчиков. Таким образом, проведенный анализ перерывов действия передатчиков позволяет определить направление улучшения качества работы предприятия и, если это необходимо, пути дальнейшего более глубокого анализа.

ВТОРАЯ ГРУППА МЕТОДОВ «7 новых методов» (7N - англ.) включает приемы коллективного решения нетривиальных проблем с использованием технологии «мозгового штурма». В обсуждении должно участвовать не менее 3-х человек и не более 15-ти. Все методы данной группы (кроме последнего) жестко связаны логической последовательностью. 1. Диаграмма сродства – инструмент, предназначенный для фиксации соображений, возникающих по ассоциации, после того, как пройдены несколько кругов обсуждения («штурма»). Круг заканчивается, когда ни один из участников обсуждения не может сказать ничего нового. Затем переходят к следующей процедуре.

2. Граф связей – графическое отображение связей, зафиксированных при построении диаграммы сродства (направленные плоские графы).

Направление стрелок указывает направление влияния, стрелки в обоих направлениях между двумя элементами диаграммы характеризуют их взаимное влияние друг на друга, а толщина стрелки показывает силу влияния или связи (чем толще стрелка, тем сильнее связь). Цель – учесть все связи, выявленные на предыдущем этапе.

3. Дерево (иерархическая структура) Структура предыдущего этапа перестраивается в иерархическую с учетом всех выявленных и обозначенных связей и влияний, а также их значимости. Дальнейшему анализу подвергается нижний уровень иерархии, например:

4. Матричные данные Переменные нижнего уровня разработанной на предыдущем этапе иерархической структуры представляются в матричной форме (таблица).

5. Анализ матричных данных Как правило, при анализе производится компьютерная обработка данных. Это особенно целесообразно при многократном применении рассматриваемых методов, которые нацелены на постоянное и планомерное использование. Это единственный метод во второй группе, являющийся факультативным.

6. Блок-схема процесса принятия решений (БППР) На основе проведенного анализа вырабатывается представление о том, как следует действовать, решая рассматриваемую проблему, для чего процесс решения представляется в наглядной форме – в виде блок-схемы.

7. Сетевой график (СГ) – «стрелочная диаграмма» (япон.) – графическое представление конкретной программы действий как алгоритм для принятия решений (как правило, на высшем уровне менеджмента).

ТРЕТЬЯ ГРУППА МЕТОДОВ – планирование качества (7Р – англ.) 1. Фокус-группы Создаются группы профессиональных потребителей (пользователей), они обсуждают продукт или услугу, обсуждение фиксируется на видеопленку (с согласия обсуждающих), затем запись анализируется.

2. Опрос потребителей (пользователей) из фокус-групп.

3. Анализ потенциала продукции (услуги) с применением маркетинговых технологий, имеющих макроэкономическую природу.

4. ТРИЗ – теория решения изобретательских задач.

5. Системный анализ (интегрирующие технологии).

6. СФК – структурирование функций на основе качества.

7. Планирование эксперимента (например, по Тагути; будет рассмотрено далее).

Последовательность применения методов третьей группы не такая жесткая, как в предыдущей группе.

ЧЕТВЕРТАЯ ГРУППА МЕТОДОВ – разработка стратегии (7S – англ.) 1. Оценка привлекательности бизнеса.

2. Бенчмаркинг – оценка ситуации относительно конкурентов (ближайшего, идущего впереди, и ближайшего, идущего следом).

3. Анализ рынка (макроанализ).

4. Оценка способности бизнеса к диверсификации.

5. Анализ «портфеля» (анализ вариантов по сегментам рынка).

6. SWOT – анализ.

7. Оптимизация ресурсов (с точки зрения возможностей реализации стратегии).

Методы Тагути В основе подхода Тагути лежит разделение жизненного цикла изделия (услуги) на два принципиально различных этапа. К первому отнесено все, что предшествует производству (научно-исследовательские и опытно-конструкторские работы, проектирование, наладка и т.п.). Второй – собственно производство. Исходная посылка Тагути состоит в том, что основы качества закладываются на самых ранних этапах жизненного цикла изделия (услуги), и именно эти этапы играют решающую роль. Центр тяжести исследований в области обеспечения качества переносится на этап разработки, который рассматривается как совокупность трех процессов: разработка изделия (услуги), оборудования и технологии. Эти процессы могут протекать в различных организациях в разное время и даже в разных странах, но для успеха дела они должны быть жестко скоординированы. При этом необходимо учитывать непредсказуемые неконтролируемые внешние воздействия, под влияние которых неизбежно попадает производство. Тагути предложил принципиально новую концепцию решения такой задачи, основанную на идее робастности. Изделия или технологические процессы считаются робастными, если они устойчивы к воздействию неконтролируемых факторов или шумов. Можно выделить три источника вариаций размеров, свойств и функций изделий (процессов), обусловленных так называемыми шумами или факторами ошибок: - внешние шумы (они порождаются вариациями условий окружающей среды, такими как влажность, пыль, индивидуальные особенности человека и т.д.); - шумы, обусловленные старением, износом, или внутренние шумы; - производственные неполадки, приводящие к различиям между изделиями даже внутри одной партии продукции. Задача обеспечения качества заключается в том, чтобы минимизировать отклонения функциональных характеристик изделий (процессов) от заданных значений. Причем (и это характерная особенность методов Тагути) экономически эффективный путь такой минимизации видится в таком проектировании изделия (процесса), которое обеспечивает как можно меньшую чувствительность всех этапов к влиянию шумов. Как показал Тагути, среди управляемых факторов можно выделить два подмножества: элементы первого влияют только на устойчивость объекта, а второго – только на номинал (требуемое значение показателя качества). Выделив эти подмножества, можно провести оптимизацию в каждом из них по разным критериям: в первом - по устойчивости, во втором – по номиналу. В качестве критерия устойчивости Тагути предложил отношение «сигнал/шум». Отношение «сигнал/шум» - это некоторая количественная мера изменчивости процесса при заданном наборе значений (уровней) управляемых факторов. Чем меньше изменчивость, тем устойчивее процесс. Тагути предложил 72 формулы для расчета отношения «сигнал/шум», большинство которых связано со спецификой определенных отраслей, однако существуют три общеупотребительные стандартные формулы: 1) для случая оптимальных номинальных характеристик (выходное напряжение, частота и т.д.); 2) для случая оптимальных минимальных характеристик (шум, простои, брак и т.д.); 3) для случая оптимальных максимальных характеристик (мощность, надежность, скорость и т.д.). Отношение «сигнал/шум» интерпретируется всегда одинаково: чем больше, тем лучше. Получение робастного режима сводится в общем случае к максимизации отношения «сигнал/шум» при достижении номинального значения параметра качества (в качестве номинального может быть использовано идеальное значение). Оптимизация во втором подмножестве опирается на концепцию функции потери качества. Тагути предлагает измерять качество теми потерями, которые вынуждено нести общество после того, как некоторый товар произведен и отправлен потребителю (в области телекоммуникаций эти процессы совпадают). Тагути полемизирует со специалистами, считающими, что качество создается ценностью товара, поскольку ценность - субъективная категория, определяемая обычно через полезность и потребность. Предлагается в рамках контроля (исследования) качества систематически использовать функцию потерь. Эта функция введена в развитие идей Ф.Тейлора, который в начале 20-го века ввел представление о номинале и допусках, а также о том, что попадание в границы допуска не приводит к потере качества (рисунок 7.8).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 872; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.134.81.206 (0.162 с.) |

) – карта используется для управления процессами, показатели качества которых представляют собой непрерывные величины (длина вес и т.п.) и несут наибольшееколичество информации о процессе. Величина

) – карта используется для управления процессами, показатели качества которых представляют собой непрерывные величины (длина вес и т.п.) и несут наибольшееколичество информации о процессе. Величина  есть среднее значение для подгруппы, а R - выборочный размах для той же подгруппы. Обычно R -карту использует вместе с

есть среднее значение для подгруппы, а R - выборочный размах для той же подгруппы. Обычно R -карту использует вместе с

- карта (среднее значение и размах)

X – карта (измеряемое значение)

- карта (среднее значение и размах)

X – карта (измеряемое значение)

и

и  :

: (мин.)

(мин.) (мин.)

(мин.) :

: ,

,

:

: ,

, - в данном случае не определяется, т.к. N=5.

- в данном случае не определяется, т.к. N=5.