Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Микроструктуры цементованных сталей

Цементация стали – процесс поверхностного насыщения стали углеродом. Из всех способов химико-термической обработки стали этот процесс наиболее широко используется в машиностроении для получения у деталей и инструмента высокой поверхностной твердости, износоустойчивости и усталостной прочности. Эти свойства достигаются последующей термообработкой (закалкой и низким отпуском) сообщающей поверхностному слою стали структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита. Цементацию стали выполняют на глубину 0,5…2,0мм, добиваясь содержания углерода в цементованном (поверхностном) слое – 0,8…1,0%. Насыщение стали углеродом проводят в газовой среде или в твердом карбюризаторе (порошке), которые содержат большое количество активного (реагирующего со сталью) углерода. Температура цементации 900…930ºС (иногда до 1000ºС), длительность 6…10 ч, – в зависимости от требуемой глубины цементованного слоя. Стали для цементации обычно содержат небольшое количество собственного (введенного при выплавке) углерода – до 0,2…0,25%.

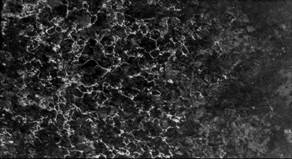

Заэвтектоидная зона Эвтектоидная зона Доэвтектоидная зона Рисунок 4.1 – Микроструктура цементованного слоя стали 20 после медленного охлаждения от температуры цементации (х340) Цементованный слой (рисунок 4.1) имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали. В связи с этим после медленного охлаждения в структуре цементованного слоя можно различить (от поверхности к сердцевине) три зоны: заэвтектоидную, состоящую из перлита и вторичного цементита, последний образует оболочку (на шлифе сетку) по бывшему зерну аустенита; эвтектоидную, состоящую из пластинчатого перлита; доэвтектоидную, состоящую из перлита и феррита. Ближе к сердцевине изделия содержание углерода снижается, а, следовательно, в структуре стали уменьшается количество перлита и увеличивается количество феррита. При добавлении в цементующий газ некоторого количества аммиака (от 3 до 20%) проводят процесс одновременного насыщения стали углеродом и азотом, который носит название нитроцементация. Нитроцементация выполняется при температурах 850…870ºС (вместо 900…930ºС при цементации) и имеет более высокую производительность, так как азот и углерод облегчают взаимную диффузию в решетке железа.

Микроструктуры диффузионных слоев, полученных цементацией и нитроцементацией идентичны (рисунок 4.2). Нитроцементация в газовой среде выгодно отличается еще и тем, что закалка производится непосредственно с нитроцементационного нагрева, так как температуры нитроцементации и закалки для большинства сталей одинаковы.

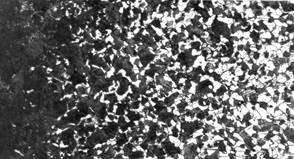

1 – цементованный слой (мелкоигольчатый мартенсит); 2 – переходная зона (тростит с выделениями феррита); 3 – структура сердцевины (феррит с мелкими включениями перлита) Рисунок 4.2 – Микроструктура стали 15 цементованной на глубину 0,5мм до содержания на поверхности 0,8% С, после закалки и отпуска (´400) При интенсивном науглероживании в структуре цементованного слоя могут появляться избыточные карбиды, которые увеличивают твердость этих слоев (рисунок 4.3).

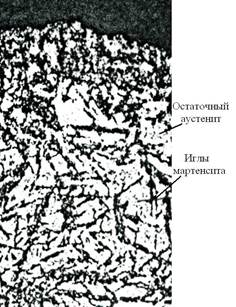

а б а) 10%; б) 50% Рисунок 4.3 – Микроструктуры цементованных слоев стали 18ХГТ с различным содержанием избыточных карбидов (´400) Детали со структурой, представленной на рисунке 4.3а, считаются годными к эксплуатации, так как цементитные включения содержатся в структуре в виде изолированных включений в достаточно вязкой матрице; детали со структурой (рисунок 4.3б) – негодные, так как цементитные включения в виде хрупкой сетки по границам зерен недопустимо снижают ударную вязкость. Легирующие элементы оказывают влияние на структуру цементуемого слоя, механизм его образования и скорость диффузии углерода. В легированных сталях закалка после цементации при неправильном выборе температуры нагрева может дать в цементованном слое много остаточного аустенита (рисунок 4.4).

а б а) с 850ºС – правильно; б) с 920ºС – неправильно Рисунок 4.4 – Микроструктуры цементованных слоев стали 18 ХГТ, закаленных с различных температур (´400) Небольшое количество остаточного аустенита, представленное на рисунке 4.4а, незначительно снижает твердость цементованного слоя (до НRC58), однако, благодаря пластичности аустенита, благоприятно влияет на ударную вязкость цементованного слоя и считается полезным. Увеличение количества остаточного аустенита в структуре (рисунок 4.4б) приводит к недопустимому снижению твердости, а, следовательно, и износостойкости, поэтому считается недопустимым.

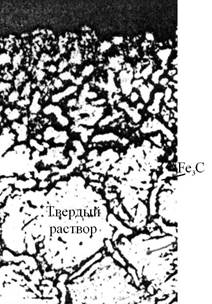

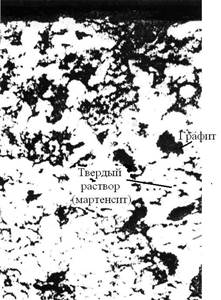

Рисунок 4.5 – Микроструктура цементованного слоя стали 35Х3Г2Ф, содержащего в поверхностной зоне ~ 90% карбидной фазы (легированного цементита) (´500) Цементация стали 35Х3Г2Ф (рисунок 4.5) проводилась в высокоактивном пастообразном карбюризаторе: сажа ДГ- 6 -80%, углекислый барий ВаСО3–20%, пастообразователь – карбометилцеллюлоза КМЦ; температура цементации 900ºС, длительность 8ч. Твердость цементованного слоя ~ НRC85, износостойкость в присутствии абразива (кварцевого песка) более чем в 100 раз превышает износостойкость закаленной стали 45. Структура аналогична структуре спеченных сплавов типа ВК. При интенсивном науглероживании (цементации) кремнистых сталей возможно насыщение поверхностных слоев большим количеством графита (графитизация), что придает этим сталям уникальные свойства – сочетание высоких антифрикционных характеристик чугуна и высокой прочности стали. Микроструктура графитизированного слоя на стали представлена на рисунке 4.6.

Рисунок 4.6 – Микроструктура диффузионного графитизированного слоя цементованной стали 55С2 (´500) Цементация стали, приводящая к образованию графита в диффузионных слоях (вместо метастабильного цементита), проводится при повышенных температурах 950…1000ºС в течение 10…12 ч. (слой глубиной ~ 0,5мм) в высокоактивном карбюризаторе, обеспечивающем большое поступление углерода в диффузионный слой. Графитизированная сталь обладает очень высокой стойкостью против схватывания – выдерживает при трении без смазки нагрузку в 4…5 раз большую без заедания, чем обычная закаленная сталь, так как графит играет роль твердой смазки.

|

||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 821; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.228.35 (0.01 с.) |