Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Микроструктуры железоуглеродистых сплавовСтр 1 из 7Следующая ⇒

АЛЬБОМ МИКРОСТРУКТУР МЕТАЛЛОВ И СПЛАВОВ

Составила: Борзенкова Л.Н., преподаватель спецдисциплин

Курск 2012 Введение

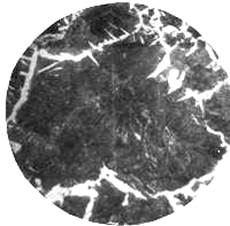

Применение металлических материалов в технике требует знания их свойств. Изменение свойств металлов и сплавов связано с изменением их состояния, состава и структуры. Эта связь создает возможность улучшения свойств металлов и сплавов посредством корректировки химического состава и выбора внешних воздействий, влияющих на структуру. Знание структуры позволяет судить о том, как был изготовлен сплав, находится ли он в состоянии равновесия или подвергнут термической или иной обработке, то есть во многих случаях можно определить вид этой обработки и, следовательно, предположить, какими свойствами сплав обладает, что от него следует ожидать и как его практически можно использовать. Наука, изучающая изменение структуры металлов в связи с изменением химического состава и условий обработки металлов и сплавов, называется металлографией и является одним из составных и важнейших разделов металловедения. Изучение и знание микроструктур материалов поможет привить обучающимся навыки самостоятельной работы по исследованию металлов и сплавов и обоснованному, правильному их использованию. МИКРОСТРУКТУРЫ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ Микроструктуры технического железа Железоуглеродистые сплавы с содержанием углерода до 0,02% называют техническим железом. До 0,006% – это однофазная структура – феррит (рисунок 1.1а), от 0,006% до 0,02% С сплавы имеют структуру феррита – светлые зерна с выделением по границам прослоек третичного цементита, который практически не выявляется при травлении шлифа (рисунок 1.1б).

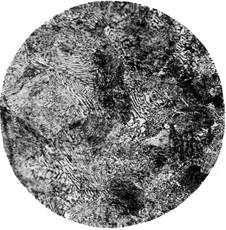

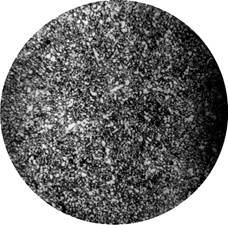

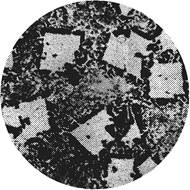

а б а) техническое железо до 0,006% С, феррит; б) техническое железо от 0,006% до 0,02% С, феррит + цементитIII Рисунок 1.1 – Микроструктура технического железа (´340) Рисунок 1.4 – Микроструктура высокоуглеродистой доэвтектоидной стали 0,7% С, феррит + перлит(´340) Эвтектоидная сталь содержит 0,8% С и имеет перлитную структуру – эвтектоидную механическую смесь феррита и цементита. Строение перлита таково, что дисперсные частицы цементита равномерно расположены в ферритной основе.

В литой, горячекатаной и кованой стали присутствует пластинчатый перлит, состоящий из чередующихся пластинок феррита и цементита (рисунок 1.5,а). В отожженной стали присутствует зернистый перлит, где цементит находится в форме зернышек (рисунок 1.5,б).

а б а) 0,8% С, перлит пластинчатый; б) 0,8% С, перлит зернистый Рисунок 1.5 – Микроструктуры эвтектоидной стали (´340)

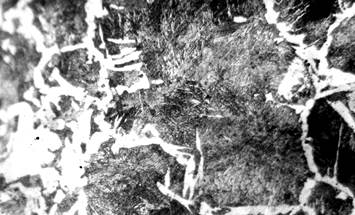

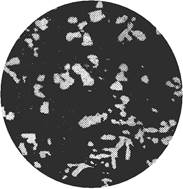

При небольших увеличениях микроскопа зерна перлита окрашены в темные тона – серый или серо-бурый и пластинки цементита и феррита в них неразличимы. При средних и больших увеличениях зерна перлита после травления кажутся состоящими из светлых и темных полос. Наличие этих полос объясняется тем, что пластинки феррита растворяются в кислоте быстрее пластинок цементита, вследствие чего получается микрорельеф. Свет, падающий на поверхность микрошлифа, дает тени от выступающих пластинок цементита, отбрасываемые на углубленные, частично растворенные пластинки феррита. При микроскопическом исследовании, для случая большой степени дисперсности частиц, двухфазное строение перлита может и не выявляться. В таких случаях перлит выявляется в виде сплошного темного фона. Микроструктура заэвтектоидных сталей (0,8...2,14% С) состоит из перлита и вторичного цементита. Вторичный цементит различим в виде белой сетки, окружающей зерна перлита (рисунок 1.6).

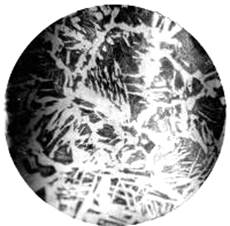

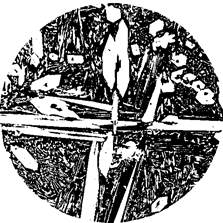

Рисунок 1.6 – Микроструктура заэвтектоидной стали 1,2% С, перлит + цементитII (´340) Пороки микроструктуры стали Если при полном отжиге доэвтектоидную сталь сильно перегреть и ускоренно охладить, то образуется характерная видманштеттовая структура (рисунки 1.7а и 1.7б). Из крупных зерен аустенита образуются крупные колонии перлита, а избыточный феррит выделяется в виде белых ориентированных пластин. В сечении шлифа эти пластины представляют собой крупные иглы.

а б

в г

а) видманштеттовая структура доэвтектоидной стали(´340); б) видманштеттовая структура заэвтектоидной стали (´340); в) крупнозернистая структура стали (´200); г) обезуглероживание поверхности стали (´200) Рисунок 1.7 – Пороки микроструктуры стали

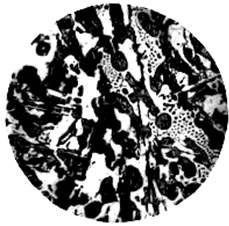

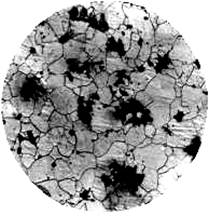

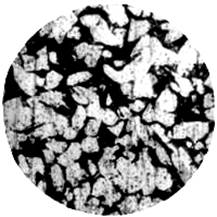

Крупнозернистая структура стали это, чаще всего, структурный дефект стальных отливок (рисунок 1.7в), который, как и видманштеттовая структура, исправляется рекристаллизационным отжигом. Обезуглероживание поверхности стали происходит при проведении термической обработки в нагревательных камерах без защитной атмосферы, в результате чего происходит окисление углерода в поверхностном слое и появление зерен феррита (рисунок 1.7г), – левая сторона фотографии. Микроструктуры чугунов Чугуном называют железоуглеродистые сплавы, содержащие более 2,14% углерода. В практике машиностроения в большинстве случаев используют чугун с содержанием 2,5…4,0% углерода. В зависимости от состояния углерода чугун подразделяют на белый, половинчатый и серый, цвет излома которых соответственно изменяется от матово-белого до пепельно-серого. Микроструктура белых чугунов для равновесных условий характеризуется правой частью диаграммы состояния железо-цементит. При комнатной температуре в доэвтектических белых чугунах (рисунки 1.8а, 1.8б) находятся три структурные составляющие: перлит (крупные темные зерна), вторичный цементит (белая составляющая), ледебурит перлитный – ячеистая составляющая Л(перлит + цементит), в которой на белом цементитном поле располагаются мелкие темные включения перлита. Эвтектический белый чугун (рисунок 1.8в) состоит из одной структурной составляющей – ледебурита, который состоит из перлита и цементита первичного. Заэвтектический белый чугун (рисунок 1.8г) содержит две структурные составляющие: первичный цементит в виде крупных белых игл и ледебурит.

а б

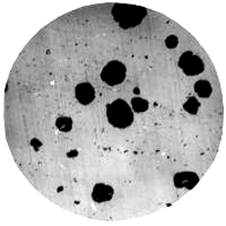

в г а) доэвтектический 2,9% C; б) доэвтектический 3,3% C; в) эвтектический 4,3% С; г) заэвтектический 5,5% С Рисунок 1.8 – Микроструктуры белого чугуна (´340) В серых чугунах углерод содержится в виде графита, который наблюдается в виде темных включении на светлом фоне нетравленого шлифа (рисунки 1.9а, 1.9б, 1.9в, 1.9г).

а б

в г а ) серый – графит мелкопластинчатый; б) серый – графит крупнопластинчатый; в) ковкий – графит хлопьевидный; г) высокопрочный – графит глобулярный Рисунок 1.9 – Микроструктуры нетравленого чугуна (´200) Если графитизация в твердом состоянии прошла полностью, то чугун содержит две структурные составляющие – графит и феррит. Такой сплав называется серым чугуном на ферритной основе (рисунок 1.10а). Он имеет графит пластинчатой формы.

а б в

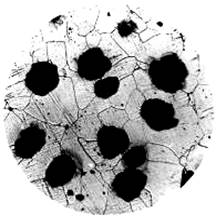

а) ферритный (´200); б) ферритно-перлитный (´340); в) перлитный (´340) Рисунок 1.10 – Микроструктуры серого чугуна Если же эвтектоидный распад аустенита прошел в соответствии с метастабильной системой, то структура чугуна состоит из графита и перлита – полосчатые зерна. Такой сплав называют серым чугуном на перлитной основе (рисунок 1.10в). Наконец, возможен промежуточный вариант, когда аустенит частично распадается по эвтектоидной реакции на феррит и графит, а частично – с образованием перлита. В этом случае чугун содержит три структуры – графит, феррит и перлит. Такой сплав называют серым чугуном на ферритно-перлитной основе (рисунок 1.10б). Ковкий чугун получают путем отжига отливок из белого чугуна, в результате чего цементит распадается и графит, называемый углеродом отжига, выделяется в форме компактных хлопьевидных включений с рваными краями. В зависимости от степени графитизации встречаются два основных типа структур ковкого чугуна: на ферритной и перлитной основах, реже на ферритно-перлитной основе (рисунок 1.11).

а б а) ферритный; б) ферритно-перлитный Рисунок 1.11 – Микроструктуры ковкого чугуна (´340) В зависимости от режима отжига структура ковкого чугуна может состоять из зерен феррита и равномерно распределенных хлопьев графита. Излом такого чугуна получается темным, и его называют черносердечным (рисунок 1.11а). Если в области эвтектоидного превращения скорость охлаждения будет выше, то у чугуна возможна структура перлита и графита, такой чугун называют ковким перлитным чугуном, или светлосердечным.

а б а) ферритный; б) ферритно-перлитный Рисунок 1.12 – Микроструктуры высокопрочного чугуна (´340) Микроструктура модифицированного магнием (0,02…0,08%) высокопрочного чугуна также как у других графитизированных чугунов может быть ферритной, перлитной и ферритно-перлитной. При модифицировании выделяющийся графит приобретает шаровидную форму, такой графит меньше ослабляет металлическую основу, и механические свойства чугуна улучшаются – повышается его пластичность и увеличивается твердость (рисунок 1.12). Рисунок 2.12 – Микроструктуры алюминиевых однофазных бронз При содержании 10% Al и более образуется двухфазная бронза (рисунок 2.13а). Светлые участки – α -фаза, темные – эвтектоид α+γ', (γ' -электронные соединения Cu32Al19).

а б а) в литом состоянии; б) алюминиевая бронза с 10,2% Al после закалки Рисунок 2.13 – Микроструктуры алюминиевой двухфазной бронзы (х250) При нагреве двухфазной бронзы эвтектоид α+γ' превращается в β -твердый раствор (твердый раствор на основе соединения Cu3Al электронного типа), а после охлаждения образуется игольчатая структура подобная структуре мартенсита (рисунок 2.13б). На рисунке свинцовистой бронзы основной белый фон – медь, тёмные включения – свинец (рисунок 2.14а). Включения свинца располагаются по границам зёрен или заполняют междендритные пространства. Свинец не растворяется полностью в жидкой меди. Свинцовистые бронзы обладают высокими антифрикционными свойствами и применяются в подшипниках скольжения. Бериллиевые бронзы применяется в основном после закалки и старения. Они отличаются высокой твердостью, прочностью, упругостью и износостойкостью. Достоинством являются также красивый золотистый цвет и сопротивляемость коррозии. Светлое поле бериллиевой бронзы α -твердый раствор бериллия в меди (видны границы зерен). На фоне зерен α -твердого раствора видны мелкие твердые включения γ -фазы (CuBe), упрочняющие бронзу при старении (рисунок 2.14б).

а б а) свинцовистая бронза; б) бериллиевая бронза после закалки и старения Рисунок 2.14 – Микроструктуры бронз (х250) Микроструктуры баббитов Антифрикционные сплавы – баббиты, применяют для заливки вкладышей подшипников. Они имеют низкий коэффициент трения, обладают хорошей прирабатываемостью, износостойкостью, теплопроводностью, прочной, но относительно вязкой и пластичной основой, удерживающей твердые опорные включения. По антифрикционным свойствам баббиты превосходят все остальные сплавы, но значительно уступают им по сопротивлению усталости. В связи с этим баббиты применяют только для тонкого (менее 1мм) покрытия рабочей поверхности опоры скольжения. Наибольшее распространение получили сплавы на оловянной или свинцовой основе. К сплавам на оловянной основе относятся баббиты Б83 (83% Sn, 11% Sb, 6 % Cu) и Б88, на свинцовой основе — Б16 (16% Sn, 16% Sb, 2% Cu), БС6 и БН. Особую группу образуют более дешевые свинцово-кальциевые баббиты: БКА (0,85…1,15% Ca; 0,6…0,9% Nа) и БК2.

а б в а) баббит Б83; б) баббит Б16; в) баббит БКА Рисунок 2.17 – Микроструктуры баббитов (х200)

Наилучшими антифрикционными свойствами обладают оловянные баббиты. У оловянного баббита темное поле – твердый раствор сурьмы (и меди) в олове – мягкая составляющая. Светлые кубики – химическое соединение SnSb, светлые мелкие включения – соединение Cu3Sn (рисунок 2.17а). Основной фон свинцового баббита – α -твёрдый раствор Sn, Sb и Cu в свинце (мягкая составляющая); крупные светлые включения – твёрдые частицы соединения SnSb, мелкие светлые включения – твёрдые соединения Cu3Sn и Cu2Sb (рисунок 2.17б).

Темное поле кальциевых баббитов – мягкая составляющая α -твердого раствора, представляющего собой раствор Ca и Na в свинце, светлые включения – кристаллы Pb3Ca (рисунок 2.17в). Мягкая матрица баббитов обеспечивает не только защитную реакцию подшипникового материала на усиление трения и хорошую прирабатываемость, но и особый микрорельеф поверхности, улучшающий снабжение смазочным материалом участков трения, а также теплоотвод с них. Твердые включения, на которые опирается вал, обеспечивают высокую износостойкость подшипников. Рисунок 4.8 – Микроструктуры диффузионных слоев сталей цианированных при температуре 570ºС в течение 2 часов (´500) Процесс цианирования происходит путем нагрева и выдержки стальных деталей, погруженных в цианизаторы (расплавленные соли), либо в газовых атмосферах, содержащих азот и углерод, или, наконец, в твердых порошкообразных смесях или пастах. Цианированные слои на всех марках сталей, полученные при температурах до 590ºС, состоят, как правило, из двух зон (также как и азотированные): на поверхности корка глобулярных карбонитридов – светлые включения, по ней – более толстый слой азотистого твердого раствора с включениями карбонитридов (рисунок 4.8). Твердый раствор имеет решетку феррита (α -железа). Твердость карбонитридных включений более 12000 МПа. Карбонитридные слои на поверхности цианированных деталей под оптическим микроскопом имеют вид сплошных светлых нетравящихся полос, однако при большом увеличении четко различима их кристаллическая структура, имеющая выраженную столбчатую ориентацию (рисунок 4.9).

Рисунок 4.9 – Карбонитридная зона (ε-карбонитрид) на диффузионном слое цианированной стали 20 (´12000) Цианирование по упрочняющему эффекту превосходит как азотирование, поскольку позволяет получать более глубокие диффузионные слои, так и цементацию, поскольку цианированные слои обладают большей твердостью, чем цементованные. Цианирование, также как цементация и азотирование, повышает усталостную прочность деталей. БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Гуляев А.П. Металловедение [Текст]: Учебник для втузов. – М.: Металлургия, 1986. – 541 с. 2. Колесов С.Н., Колесов И.С. Материаловедение и технология материалов [Текст]: Учебник для втузов. – М.: Высш. шк., 2004. – 519 с. 3. Лахтин Ю.М., Леонтьева В.П. Материаловедение[Текст]: Учебник для высших технических учебных заведений. – М.: Машиностроение, 1990. – 528 с. 4. Материаловедение [Текст]: Учебник для вузов / Б.Н. Арзамасов, В.И. Макарова, Г.Г. Мухин и др.; Под общ. ред. Б.Н. Арзамасова, Г.Г. Мухина. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2004. – 648 с. СОДЕРЖАНИЕ

АЛЬБОМ МИКРОСТРУКТУР МЕТАЛЛОВ И СПЛАВОВ

Составила: Борзенкова Л.Н., преподаватель спецдисциплин

Курск 2012 Введение

Применение металлических материалов в технике требует знания их свойств. Изменение свойств металлов и сплавов связано с изменением их состояния, состава и структуры. Эта связь создает возможность улучшения свойств металлов и сплавов посредством корректировки химического состава и выбора внешних воздействий, влияющих на структуру. Знание структуры позволяет судить о том, как был изготовлен сплав, находится ли он в состоянии равновесия или подвергнут термической или иной обработке, то есть во многих случаях можно определить вид этой обработки и, следовательно, предположить, какими свойствами сплав обладает, что от него следует ожидать и как его практически можно использовать. Наука, изучающая изменение структуры металлов в связи с изменением химического состава и условий обработки металлов и сплавов, называется металлографией и является одним из составных и важнейших разделов металловедения. Изучение и знание микроструктур материалов поможет привить обучающимся навыки самостоятельной работы по исследованию металлов и сплавов и обоснованному, правильному их использованию. МИКРОСТРУКТУРЫ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.35.60 (0.059 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||