Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Микроструктуры тугоплавких металлов

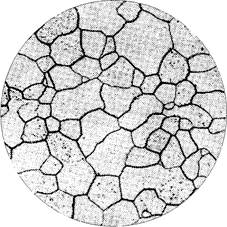

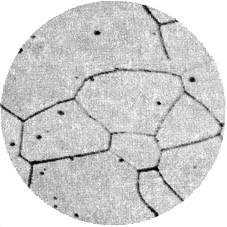

Наибольший практический интерес представляют свойства тугоплавких металлов при высоких температурах. Обычно прочность металла при повышенных температурах тем больше, чем выше его температура плавления. Плотность вольфрама 19,3 г/см3, молибдена 10,2 г/см3, температура плавления, соответственно, 3410°С и 2620°С. Полуфабрикаты из тугоплавких металлов обычно имеют деформированную волокнистую структуру (рисунок 2.15а). Волокна располагаются вдоль направления прокатки. В рекристаллизованном состоянии все тугоплавкие металлы имеют обычную полиэдрическую структуру (рисунок 2.15б и рисунок 2.16).

а б а) в деформированном состоянии; б) в отожженном (рекристаллизованном) состоянии Рисунок 2.15 – Микроструктуры молибдена (х200)

Рисунок 2.16 – Микроструктура вольфрама в отожженном (рекристаллизованном) состоянии (х200) Легирующие элементы вводят в тугоплавкие металлы для повышения жаропрочности. Тугоплавкие металлы кристаллизуются в объемно-центрированной кубической решётке, в которой переход из пластического в хрупкое состояние происходит в сравнительно узком интервале температур. Температура этого перехода зависит от природы и содержания примесей и легирующих элементов, характера предшествующей механической и термической обработки. Вольфрам переходит в хрупкое состояние при температуре ~ 600°С, молибден – при климатических температурах. Благоприятное влияние на пластичность оказывают добавки рения. Микроструктуры баббитов Антифрикционные сплавы – баббиты, применяют для заливки вкладышей подшипников. Они имеют низкий коэффициент трения, обладают хорошей прирабатываемостью, износостойкостью, теплопроводностью, прочной, но относительно вязкой и пластичной основой, удерживающей твердые опорные включения. По антифрикционным свойствам баббиты превосходят все остальные сплавы, но значительно уступают им по сопротивлению усталости. В связи с этим баббиты применяют только для тонкого (менее 1мм) покрытия рабочей поверхности опоры скольжения. Наибольшее распространение получили сплавы на оловянной или свинцовой основе. К сплавам на оловянной основе относятся баббиты Б83 (83% Sn, 11% Sb, 6 % Cu) и Б88, на свинцовой основе — Б16 (16% Sn, 16% Sb, 2% Cu), БС6 и БН.

Особую группу образуют более дешевые свинцово-кальциевые баббиты: БКА (0,85…1,15% Ca; 0,6…0,9% Nа) и БК2.

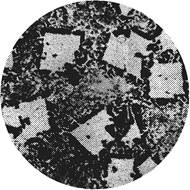

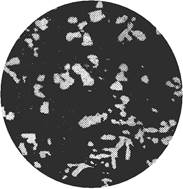

а б в а) баббит Б83; б) баббит Б16; в) баббит БКА Рисунок 2.17 – Микроструктуры баббитов (х200)

Наилучшими антифрикционными свойствами обладают оловянные баббиты. У оловянного баббита темное поле – твердый раствор сурьмы (и меди) в олове – мягкая составляющая. Светлые кубики – химическое соединение SnSb, светлые мелкие включения – соединение Cu3Sn (рисунок 2.17а). Основной фон свинцового баббита – α -твёрдый раствор Sn, Sb и Cu в свинце (мягкая составляющая); крупные светлые включения – твёрдые частицы соединения SnSb, мелкие светлые включения – твёрдые соединения Cu3Sn и Cu2Sb (рисунок 2.17б). Темное поле кальциевых баббитов – мягкая составляющая α -твердого раствора, представляющего собой раствор Ca и Na в свинце, светлые включения – кристаллы Pb3Ca (рисунок 2.17в). Мягкая матрица баббитов обеспечивает не только защитную реакцию подшипникового материала на усиление трения и хорошую прирабатываемость, но и особый микрорельеф поверхности, улучшающий снабжение смазочным материалом участков трения, а также теплоотвод с них. Твердые включения, на которые опирается вал, обеспечивают высокую износостойкость подшипников.

|

|||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 122; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.147.53 (0.005 с.) |