Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология ремонта двигателейСтр 1 из 7Следующая ⇒

Глава 6 ТЕХНОЛОГИЯ РЕМОНТА ДВИГАТЕЛЕЙ Ремонт блока и гильз цилиндров Блок цилиндров является базовой деталью, которая служит для заданного расположения всех механизмов и деталей двигателя. У большинства дизелей блоки изготовлены из серого или специального легированного чугуна. Используют для изготовления этих деталей алюминиевый сплав AJT-4 (двигатель 3M3-53). Наиболее часто встречающимися дефектами блоков являются: трещины и пробоины в стенках рубашки охлаждения; износ гнезд под вкладыши коренных подшипников, нарушение соосности гнезд; износ отверстий во втулках и отверстий под втулки распределительного вала или нарушение их соосности; износ посадочных мест под гильзы, резьбовых отверстий и отверстий под толкатели; коробление поверхностей; трещины на перемычках между посадочными местами под гильзы цилиндров и др. Блок выбраковывают при трещинах или обломах в гнездах под вкладыши коренных подшипников, в отверстиях под втулки распределительного вала, в масляных каналах и в местах, недоступных для их устранения, а также в случаях, когда обнаружено более двух трещин в перемычках между посадочными местами под гильзы или клапанными гнездами, более четырех трещин в рубашке охлаждения или более двух трещин, выходящих на обработанные поверхности. Техническое обслуживание и ремонт машин. Трещины и пробоины устраняют с помощью сварочных процессов, наложением заплат и закреплением их винтами или сваркой, наложением заплат с применением эпоксидных композиций. В местах, не испытывающих больших нагрузок, трещины заделывают стягивающими или уплотняющими фигурными вставками. Изношенные резьбовые отверстия восстанавливают постановкой спиральных резьбовых вставок, нарезанием резьбы ремонтного (увеличенного) размера. Шпильки с изношенной резьбой выбраковывают; При наличии обломанных болтов и шпилек место облома зачищают заподлицо с поверхностью блока. В центре облома сверлят отверстие на всю длину обломанной части болта (шпильки). Затем забивают экстрактор соответствующего номера, на него надевают соответствующую гайку и вывинчивают обломанную часть из отверстия. При необходимости прогоняют резьбу метчиком. Посадочные места (гнезда) под вкладыши коренных подшипников восстанавливают растачиванием под вкладыши ремонтного размера с увеличенным наружным диаметром на станке РД-14. При отсутствии вкладышей ремонтного размера гнезда коренных подшипников восстанавливают путем фрезерования плоскостей разъема крышек коренных подшипников на 0,3-0,4 мм и последующего растачивания до номинального размера при условии сохранения допустимого расстояния от оси отверстия гнезд до верхней плоскости блока цилиндров. Перед фрезерованием плоскостей разъема комплект крышек устанавливают в специальное приспособление и фрезеруют сначала опорные поверхности под гайки. Затем переставляют крышки плоскостью разъема вверх и фрезеруют их. Паз под усик вкладыша углубляют фрезой. Разработан технологический процесс и оборудование для восстановления изношенных гнезд коренных подшипников с диаметром более 95 мм электро-контактной приваркой стальной ленты с последующим растачиванием приваренного слоя до номинального размера. При наличии повреждений отдельных гнезд коренных подшипников их восстанавливают газовой наплавкой латунью JI-63 с применением флюса, напаивают припоем ПМЦ-54. Перед наплавкой постели вкладыша в блоке растачивают на глубину 1,0—1,5 мм и подогревают до температуры 500-600°С.

Технология ремонта двигателей. Наплавленный слой латуни легко обрабатывается, но его твердость ниже твердости чугуна. Отдельные изношенные гнезда восстанавливают эпоксидными композициями без последующей обработки. Изношенные поверхности шлифуют вручную, обезжиривают и наносят приготовленный состав слоем не менее 1 мм. Затем укладывают на все гнезда специальную скалку диаметром, равным номинальному размеру отверстий под коренные подшипники. Перед укладкой скалку смазывают минеральным маслом. Гнезда, не подлежащие восстановлению, служат для центрирования скалки. Зажимают скалку крышками и отверждают эпоксидный состав, после чего крышки и скалку снимают, а наплывы состава зачищают шабером. При несоосности опор коренных подшипников не более 0,07 мм и отсутствии других дефектов коренные вкладыши устанавливают в опоры и растачивают по антифрикционному слою под размеры имеющихся коленчатых валов. Не допускается раскомплектовывать вкладыши после расточки. Гнезда коренных подшипников в блоках автомобильных двигателей восстанавливают железнением в проточном электролите. Применяют специальные установки, позволяющие одновременно наращивать все гнезда подшипников. Коробление поверхности прилегания головки цилиндров, превышающее 0,15 мм, устраняют шлифованием на плоскошлифовальном станке или вертикально-сверлильном при помощи специального приспособления. В ЦРМ хозяйств допускается устранять коробление шлифованием вручную кругом диаметром 300-450 мм в зависимости от размеров блока или пришабриванием. Изношенные гнезда под втулки распределительного вала растачивают на горизонтально-расточных станках и запрессовывают новые втулки с последующей расточкой под номинальный или ремонтный размер шеек распределительного вала. Не параллельность оси отверстий под опоры распределительного вала с осью отверстий под вкладыши коренных подшипников коленчатого вала допускается не более 0,1 мм по всей длине. Износ нижнего посадочного пояска под гильзу цилиндров устраняют растачиванием на пояске новой уплотнительной канавки под резиновое кольцо номинального размера. Канавку формируют выше или ниже существующей.

Технология ремонта двигателей. Реже наблюдаются задиры на рабочей поверхности и кавитационный износ гильзы. Величину износа, овальность, конусообразность определяют с помощью индикаторного нутромера. При износе гильз цилиндров и увеличении зазора в сопряжении цилиндр — поршень выше допустимого значения их растачивают и хонингуют на следующий ремонтный размер, после чего комплектуют с поршнями соответствующего диаметра. Допустимый без ремонта зазор между гильзой и юбкой поршня двигателей Д-160 — 0,59 мм, для СМД-60 и СМД-62 — 0,44 мм, для остальных дизелей — 0,4 мм, для 3ИЛ- 130 и 3M3-53 — 0,2 при допускаемой конусообразности и овальности не более 0,02 мм для гильз 3M3-53 и 0,09 мм всех остальных двигателей. При овальности 0,1 симметричные гильзы рекомендуется повернуть на 90° по отношению к прежнему положению: Ремонтный размер гильз цилиндров большинства дизелей увеличен на 0,7 мм, а для А-01М, А-41 и дизелей ЯМЗ — на 0,5 мм. Для гильз и цилиндров двигателей ЗИЛ, ГАЗ и ЗМЗ предусмотрено три ремонтных размера с межремонтным интервалом 0,5 мм. Все цилиндры или гильзы одного блока обрабатывают под один ремонтный размер. Растачивают цилиндры и гильзы на вертикально-расточных станках. Блок для расточки цилиндров устанавливают на стол станка, а гильзы крепятся в специальных приспособлениях. Перед растачиванием гильзы (цилиндра) замеряют наибольший диаметр в зоне работы верхних компрессионных колец и определяют возможность ее расточки на ремонтный размер Dp.p Dp.p. > А = Anax + 2ot + 28, (6.1) где DT — расчетный диаметр гильзы, мм; — наибольший замеренный диаметр изношенной гильзы, мм; а — припуск на заглубление резца (0,02-0,03 мм); 8 — припуск на хонингование (0,02—0,05 мм). При растачивании цилиндров блока необходимо сохранить расстояние между осями цилиндров и перпендикулярность их осей к оси коленчатого вала. Для этого необходимо совместить оси растачиваемого цилиндра (гильзы) с осью шпинделя. Совмещение осей производит предварительно с помощью оправки с шариком, вставленной в шпиндель станка. При этом конец оправки должен находиться от оси шпинделя на расстоянии, равном

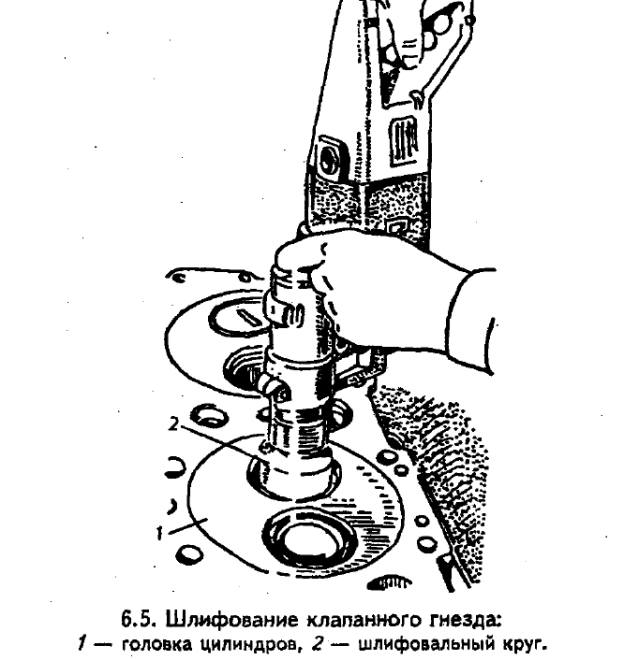

Зак.159 225 Техническое обслуживание и ремонт машин. 6.5. Шлифование клапанного гнезда: / — головка цилиндров, 2 — шлифовальный круг. Вставные клапанные гнезда-седла при износе заменяют новыми. Изношенные гнезда выпрессовывают специальным съемником. Посадочное отверстие растачивают (зачищают торцовой фрезой) и запрессовывают новое гнездо с увеличенным наружным диаметром, обеспечивая требуемый натяг. Запрессованные кольца зенкуют или шлифуют до получения необходимой ширины рабочей фаски. На некоторых ремонтных предприятиях изношенные гнезда головок цилиндров дизелей наплавляют. Головку нагревают до температуры 650-680°С и в горячем состоянии наплавляют гнезда чугуном. Эту операцию совмещают с заваркой трещин, в том числе и в перемычках между клапанными гнездами. 6. Технология ремонта двигателей 6.1. Обработка клапанных гнезд головок цилиндров. Марка дизеля Последовательность о заточки и обработки гнезд и углы y мента, град Впускные Выпускные.ЯМЗ-240Б, ЯМЗ-2Э8НБ ~60 75 15 — 45 75 — — А-41, А-01М 36 60 15 30 45 75 15 — СМД-60 30 75 15 30 45 75 15 45 Трещины в перемычках между клапанными гнездами можно устранять постановкой фигурных стягивающих вставок. Трещины в рубашке охлаждения, не проходящие через отверстия для шпилек, заваривают электродуговой сваркой проволокой ПАНЧ11. Для заделки таких трещин применяют также составы на основе эпоксидных смол. Трещины и коррозионные повреждения у головок цилиндров из алюминиевых сплавов заваривают аргон- но-дуговой сваркой. Восстановление клапане. Впускные клапаны изготавливают из сталей 4Х9С2, Х10СГМ, 4QXH и др., подвергают закалке и отпуску до твердости HRC3 35-40. Конец стержня на длине 3- 5 мм от торца закаливают с нагревом ТВЧ до твердости HRC3 45— 60. Выпускные клапаны изготавливают из высоколегированных жаростойких сталей. Стержни выпускных клапанов двигателей ЗИЛ-130, 3M3-53 заполнены металлическим натрием для улучшения отвода теплоты от тарелки, а рабочие фаски тарелки клапана наплавлены износостойким сплавом ВХН-1. 6.6. Восстановление клапанных гнезд зенкованием: а — черновой зенковкой — 45°; 6 — черновой зенковкой — 75”; в — черновой зенковкой — 15°; г — чистовой зенковкой — 45*; д — схема образования рабочей фаски;

В — ширина рабочей фаски. 2 3 5 2 4 6 Ремонт сцепления. Основная неисправность в работе сцепления — нарушение надежной передачи крутящего момента от двигателя к трансмиссии в результате износа фрикционных накладок и поверхностей трения, ослабления нажимных пружин, износа и поломки отдельных деталей. Перед снятием сцепления с двигателя необходимо на маховике, кожухе сцепления и нажимном диске сделать метки для того, чтобы установить детали в прежнее положение при сборке. Это необходимо для сохранения сбалансированности коленчатого вала, маховика и сцепления. Корпус сцепления разбирают на универсальном стенде (рис. 6.16) для разборки, сборки и регулировки. При отсутствии стенда корпус сцепления разбирают с помощью приспособления, позволяющего сжимать пружины. Ремонт ведомых дисков. Ведомый диск может иметь дефекты: износ фрикционных накладок, ослабление заклепок крепления ступицы, коробление диска и износ шлицев ступицы. Диск выбраковывают при трещинах и изломах, предельном износе отверстий, а ступицу — при трещинах и предельном износе шлицев. Ослабленные заклепки удаляют. Отверстия рассверливают одновременно в ступице, диске и масло отражательной шайбе и приклепывают их заклепками в горячем состоянии. Сборка двигателей. Сборка двигателя фактически начинается на рабочих местах по ремонту его составных частей. Заканчивается этот процесс сборкой двигателя из отремонтированных сборочных единиц и деталей на универсальных стендах ОПР-989, ОПТ-5557М и других или на конвейерах (в зависимости от программы ремонта). Подбор комплектов деталей двигателя. Комплект поршней подбирают по массе и размерной группе. Значение массы поршня и маркировка размерной группы выбиты на днище поршня. Подобранный комплект поршней по массе должен быть одной группы. Соответствие диаметра контролируют измерением диаметра юбки в плоскости, перпендикулярной к оси отверстий бобышек. Комплектуют поршни с гильзами одной группы. Маркировка размерной группы гильзы выбита на верхнем торце. Проверяют зазор между юбкой поршня и гильзой по результатам измерений их диаметров или щупов. Комплект поршневых колец подбирают по размеру гильз и по зазору в канавке поршня. Коробление торцовых поверхностей поршневых колец допускается не более 0,06 мм. Допускается подгонка поршневых колец по высоте путем шлифования на плоскошлифовальном станке или вручную на плите, покрытой наждачной бумагой. Если окажется, что величина зазора в замке' кольца меньше допустимого, допускается подпиливание стыков. Зазор между кольцом и канавкой поршня и в замке поршневого кольца измеряют щупом (рис. 6.17). Проверяют упругость поршневых колец на приспособлении КИ-0507-В (рис. 6.18) или КИ- 20824 при номинальном зазоре в замке. Зазор между кольцом и канавкой поршня, в замке кольца и упругость колец должны соответствовать техническим условиям для данной марки двигателя (табл. 6.3, 6.4, 6.5). Поршневые кольца должны плотно прилегать к стенке гильзы. Плотность прилегания проверяют на просвет (рис. 6.19). - Кольцо 2 устанавливают в гильзу 3 или в контрольный калибр- кольцо 5, выравнивают поршнем, закрывают крышкой 1 и подсвечивают лампочкой 4. Просвет (радиальный зазор) между компрессионным кольцом и стенкой гильзы двигателей ЯМЗ-240Б, ЯМЭ-238НБ, А-01М, А-41, Д-160 не допускается. Радиальный зазор между маслосъемным кольцом и стенкой гильзы допускается не более 0,01 мм, но не ближе S мм от замка.

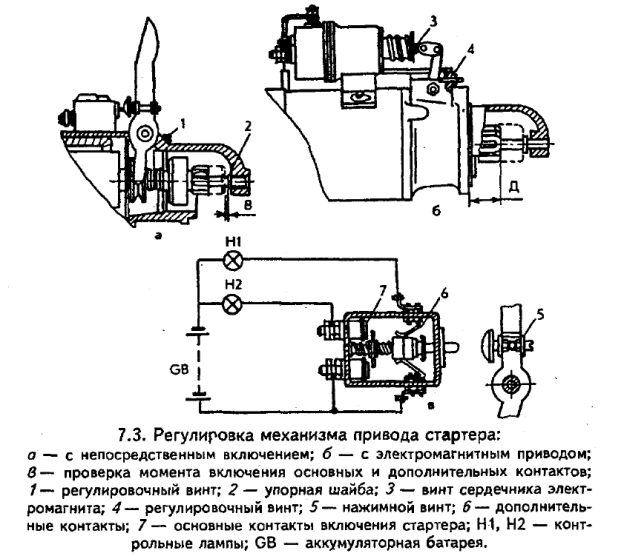

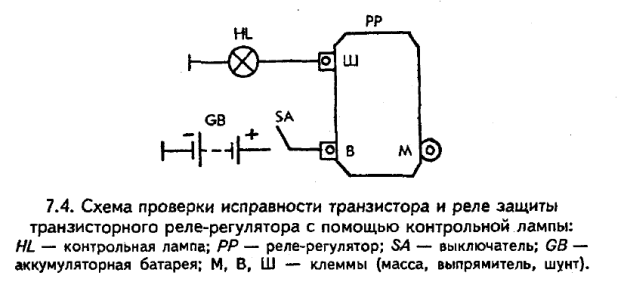

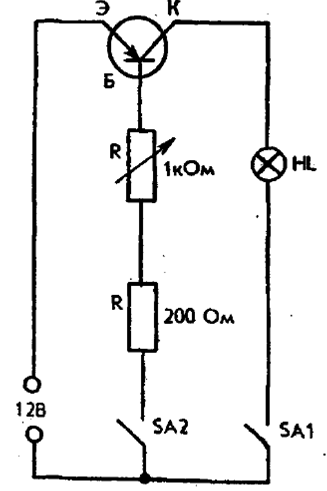

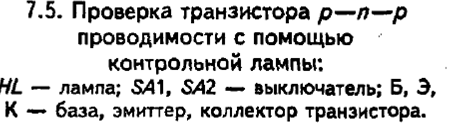

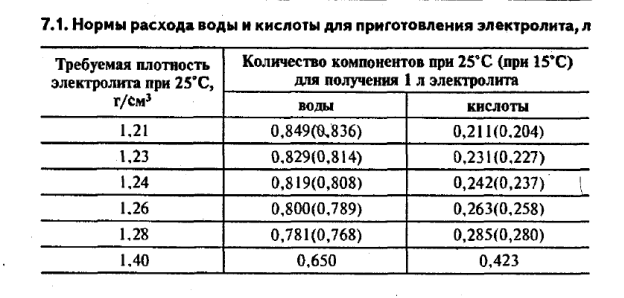

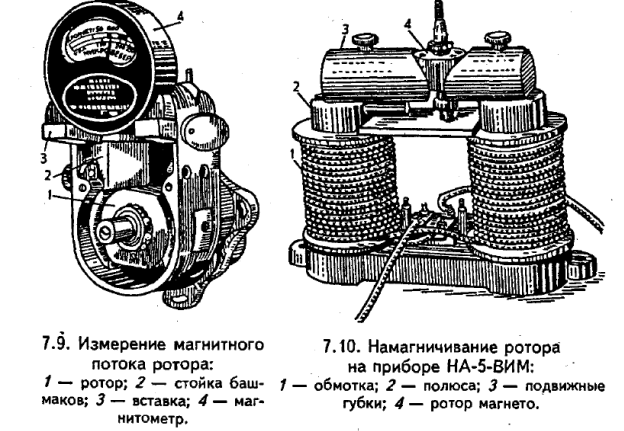

Техническое обслуживание и ремонт машин. У дизелей ЯМЗ-8423 зазор между верхним и вторым компрессионными кольцами и гильзой не допускается. Между третьим кольцом и гильзой зазор допускается не более 0,01 мм на дуге не более 30° на расстоянии не ближе 8 мм от замка. У остальных дизелей радиальный зазор не должен превышать 0,02 мм в любом месте, но не ближе 20 мм от замка. Поршневые кольца надевают на поршень при помощи приспособлений ОР-6549 или ПИМ-1501.01.08. Допускается расширение колец не более чем на 0,5 мм относительно наибольшего диаметра поршня. Надевание колец без приспособлений вызывает их коробление и потерю упругости. Кольца устанавливают скошенной стороной и клеймом «Верх» к головке поршня. Комплект шатунов подбирают по массе и межосевому расстоянию головок. Масса шатуна выбита на торце нижней головки. У шатунов, скомплектованных по общей массе, разница масс нижних головок может достигать 100 г. Поэтому рекомендуется подбирать шатуны с учетом массы их нижней головки с помощью специального приспособления и весов. Допускаемая разница в массе деталей шатунно-поршневой группы для некоторых двигателей приведена в табл. 6.6. Поршневые пальцы подбирают так, чтобы они имели одинаковую размерную группу с поршнями. Размерные группы на поршне и пальце маркируют краской, буквенными или цифровыми Глава 7 РЕМОНТ ЭЛЕКТРООБОРУДОВАНИЯ Ремонт электрооборудования Затем генератор испытывают под номинальной нагрузкой. Для этого реостатом стенда поддерживают номинальный ток и постепенно увеличивают частоту вращения ротора генератора, пока напряжение не достигнет 12,5 В. Частота вращения, при которой генераторы Г-250, Г-273 и Г-305 с номинальной нагрузкой соответственно 28, 20 и 32 А развивают напряжение 12,5 В, составляет 2100, 2100 и 5100 мин-1. После этого генератор испытывают без нагрузки и без возбуждения на максимально допустимой частоте вращения в течение 1 мин. При этом нагрев его не должен превышать 70’С, не допускаются стуки и шумы, не характерные для исправных генераторов. Стартеры. Неисправности стартеров имеют много общего с неисправностями генераторов. Их обнаруживают и устраняют аналогичными способами. Особенностью стартеров является наличие у них механизма передачи вращения на зубчатый венец маховика двигателя. Межвитковое замыкание или обрыв в обмотках якоря определяют с помощью прибора Э-202. Якорь укладывают на призмы сердечника прибора и наводят э.д.с. в секции обмотки переменным по величине и направлению магнитным потоком, создаваемым первичной обмоткой.трансформатора прибора. При наличии межвиткового замыкания (обрыва) в проверяемой секции стрелка миллиамперметра, подключенного с помощью щупов к соседним пластинам коллектора, не отклоняется. Если вдоль паза проверяемой секции, имеющей межвитковое замыкание, наложить стальную пластину толщиной 0,2-0,4 мм, она будет вибрировать под действием местного переменного поля, создаваемого индуктируемым переменным током. Повреждение изоляции, отпайку концов секций от пластин коллектора, наружные обрывы устраняют заменой наружной изоляции и пайкой. Внутренние повреждения (замыкания на массу, межвитковые замыкания) устраняют перемоткой обмоток. При незначительном износе коллектора его шлифуют стеклянной шкуркой, пазы между пластинами прочищают. Значительный износ устраняют протачиванием коллектора с последующим шлифованием и углублением изоляции между пластинами специальной ножовкой на глубину 0,5-0,8 мм. Изношенные щетки притирают к коллектору с помощью стеклянной шкурки (допускается износ щетки до 1/3 ее первоначальной высоты). Площадь прилегания к коллектору должна быть не менее 80% от торцовой поверхности щетки. Давление пружины на щетку в момент отрыва ее от коллектора должно составлять 10-15 Н. В правильно собранном стартере якорь должен свободно проворачиваться от руки (осевой зазор вала якоря — не более 0,8 мм). При вращении шестерни рукой в одну сторону она должна свободно перемещаться на валу якоря, а в другую — вместе с валом. При вращении якоря привод должен перемещаться по шлицам вала без заеданий и возвращаться в исходное положение под действием возвратной пружины. В собранном стартере следует отрегулировать положение шестерни в момент замыкания контактов в тяговом реле (момент включения шестерни). \ 7.3. Регулировка механизма привода стартера: Ремонт электрооборудования Положение шестерни регулируют при включенном стартере (рычаг нажат до отказа). Зазор между торцом шестерни со стороны маховика и упорной шайбой 2 (рис. 7.3) должен быть равен 1,5-3,5 мм в зависимости от марки стартера. У стартера СТ-142 зазор между втулкой шестерни и упорной шайбой должен быть 0,5-2,0 мм. Момент замыкания контактов определяют лампой, последовательно подключаемой с контактами реле к аккумуляторной батарее (рис. 7.3,в). Основные контакты включения должны включаться при наличии зазора между шестерней и упорной шайбой, а дополнительные (контакты шунтирования вариатора индукционной катушки) — одновременно или чуть раньше. При одновременном включении контактов контрольные лампы Н1 и Н2 загораются одновременно. Регулируют величину зазора у стартеров с непосредственным включением винтом 5 или винтом 3, ввернутым в тело сердечника у стартеров с электромагнитным включением. После замыкания основных контактов включателя его плунжер должен иметь дополнительный ход не менее 1 мм. После ремонта стартер испытывают в режимах холостого хода и полного торможения на стенде КИ-968. Аккумуляторная батарея должна быть соответствующей емкости и полностью заряженной. Включив стартер в сеть аккумуляторной батареи, через 30- 40 с определяют по амперметру стенда силу тока, потребляемую на холостом ходу, и частоту вращения якоря. Например, для стартеров СТ-130Б и СТ-212А сила тока холостого хода соответственно должна быть 80 и 120 А, а частота вращения якоря 3500 и 5000 мин-1. Если сила тока будет иметь большее значение, а частота вращения меньшее, то причиной может быть тугая посадка вала в подшипниках, перекос вала; замыкание обмоток якоря или обмоток возбуждения параметров указывает на замасливание коллектора или распайки секций обмоток в пластинах. Для испытания стартера в режиме полного торможения на шестерню привода устанавливают рычаг, второй конец которого соединяют с динамометром. Затем стартер включают на 4-5 с и записывают показания динамометра, вольтметра и амперметра при полном торможении якоря. Зная длину рычага и показания динамометра, определяют тормозной момент. Для стартеров СТ- 130Б и СТ-212А тормозной момент должен быть не менее 30 и 60Н*м, а потребляемый ток — не более 650 и 1300 А. Если стартер развивает крутящий момент меньше указанного в технической характеристике и потребляет ток больше номинального, это свидетельствует о неисправностях в коллекторе или полюсных обмотках. Реле-регуляторы. Поступившие в ремонт реле-регуляторы проверяют внешним осмотром. Если нет явных дефектов (обрывов проводов и наконечников, нарушения их изоляции, полного об- горания поверхностей контактов, повреждений обмоток и резисторов), реле-регуляторы перед разборкой проверяют на стенде КИ-968. Обгоревшие контакты зачищают надфилем или абразивной V шкуркой зернистостью 140—170. Неисправность резисторов выявляют с помощью омметра. Отсутствие обрывов и состояние изоляции обмоток контролируют лампой мощностью 60 Вт при напряжении 220 В. Состояние транзисторов в реле-регуляторе РР-362Б проверяют по схеме (рис. 7.4). Клемму Ш реле-регулятора через контрольную лампу 12 В соединяют с массой, клемму В — с плюсом 12-вольтовой аккумуляторной батареи. Лампа горит при исправном и пробитом транзисторе, но не горит при обрыве в цепи транзистора. Если нажать поочередно на якоря реле напряжения и реле защиты, лампа погаснет при исправном транзисторе и не изменит накала при пробитом транзисторе. Транзисторы проверяют измерением сопротивления переходов база—эмиттер и база—коллектор в прямом и обратном направлении. Для этого к базе транзистора типа п—р—п подключают плюсовой провод омметра (минусовой — для транзисторов р—п—р) и измеряют сопротивление в прямом направлении, подключая вто Ремонт электрооборудования рой вывод омметра к коллектору и эмиттеру. Прямое сопротивление перехода исправного транзистора обычно достигает значения десятков или сотен ом (Ом), обратное — сотен килоом (кОм). Если сопротивление переходов существенно отличается от указанных пределов, транзистор неисправен. При проверке мощных транзисторов с помощью контрольной лампы пользуются схемой, приведенной на рис. 7.5. Если лампа горит только при включении.£41, транзистор пробит. Когда включены 5/11 и SA2 и лампа не горит, в транзисторе обрыв цепи. Если лампа горит при включении S/11 и SA2 и гаснет при выключении SA2, то транзистор исправен. Опорные диоды (стабилизаторы) проверяют только омметром, измеряя сопротивление в прямом и обратном направлении. В отремонтированных реле-регуляторах проверяют и регулируют зазоры между сердечниками и якорями, а также между контактами. Зазор между якорем и сердечником регулируют перемещением стойки неподвижных контактов, а зазор между контактами — отгибанием ограничителя или держателя верхнего контакта. Работу реле защиты проверяют по схеме (рис. 7.6). Клемму Ш реле-регулятора соединяют с минусом аккумуляторной батареи (масса стенда), а клемму В через амперметр и реостат — с плюсом аккумулятора. Измеряя реостатом силу тока, определяют значение, при котором происходит притягивание якоря (слышен щелчок). Если значение силы тока срабатывания реле не соответствует техническим требованиям, то реле регулируют изменением натяжения пружины. Работу реле-регулятора проверяют на испытательном стенде в комплекте с исправным генератором, с которым его будут использовать на машине. Для проверки реле Плавно увеличивают частоту вращения вала генератора до 3000 мин-1, устанавливают ток нагрузки, равный 0,5 номинальной силы тока генератора, и наблюдают за показаниями вольтметра. Если напряжение не соответствует техническим требованиям, то измеряют натяжение пружины регулятора, отогнув рычаг крепления. Ремонт электрооборудования У бесконтактных регуляторов напряжения заменяют подстроенные резисторы в верхнем и нижнем плечах делителя напряжения. Исправность интегрального регулятора Я112А проверяют по схеме, показанной на рис. 7.8. Интегральные регуляторы напряжения не подлежат разборке и регулировке. При изменении их параметров от установленных значений регуляторы заменяют. 7.2. Ремонт аккумуляторных батарей Своевременным устранением неисправностей аккумуляторных батарей (АКБ) можно значительно продлить срок их службы. Основные неисправности АКБ: коробление электродов; сульфа- тация электродов; ускоренный саморазряд; нарушение контакта в полюсных выводах и перемычках; трещины в моноблоках (банках) и крышках; износ полюсных выводов; отстающие аккумуляторы. Короткое замыкание в АКБ. Короткое замыкание внутри АКБ возникает между разноименными-электродами из-за накопления на дне банки выпавшего активного вещества, образования на кромках отрицательных электродов свинцового мостика (губки) и в результате разрушения сепараторов. Эти явления возможны при длительном перезаряде батареи, заряде и разряде токами большой силы, загрязнении и замерзании электролита. Внешние признаки короткого замыкания: очень малая величина э.д.с.; быстрое повышение температуры при заряде; медленное повышение напряжения при заряде и быстрое его падение при выключении зарядного тока; понижение плотности электролита. Для устранения короткого замыкания АКБ разбирают, заменяют поврежденные сепараторы и электроды, удаляют осадок и губку с кромок электродов. После сборки АКБ заряжают с одной перезарядкой. Коробление электродов. Коробятся электроды из-за большой силы зарядного и разрядного тока, повышенной температуры электролита, нарушения правил пуска двигателей стартером (частые и длительные его включения). Признаками коробления являются изменения внешней их формы и уменьшение емкости АКБ из-за сокращения количества активного вещества вследствие его выпадения. Покоробленные электроды при ремонте АКБ заменяют. Ускоренный саморазряд АКБ. Саморазряд батареи, превышающий 1% в сутки, считается ускоренным. Он происходит в результате загрязнения поверхности АКБ и попадания примеси в электролит. Для уменьшения саморазряда необходимо содержать в чистоте поверхность батареи (загрязнения образуют между клеммами токопроводящий мостик), не допускать «прорастания* сепараторов. Если электролит загрязнен, то батарею нужно разрядить током 0,1 от ее емкости до напряжения 1,1-1,2 В на каждый аккумулятор. При этом посторонние металлы и окислы с электродов переходят в электролит. Затем вылить электролит, промыть батарею дистиллированной водой, залить свежий электролит прежней плотности и полностью зарядить. Сульфитация электродов. Сульфитация (образование на поверхности активного вещества электродов кристаллов сульфата свинца) возникает при длительных и глубоких разрядах и ускоряется при снижении уровня электролита (оголение верхней части электродов), наличии в электролите органических примесей, повышении плотности и температуры электролита, наличии ускоренного саморазряда. Признаки сульфитации электродов АКБ: уменьшение емкости батареи; снижение плотности электролита, быстрое повышение при заряде напряжения батареи и температуры; преждевременное бурное газа выделение; при запуске двигателя резкий спад напряжения вследствие малой емкости батареи. Существует несколько способов восстановления емкости за- сульфатированных АКБ: длительный заряд малыми токами; заряд на дистиллированной воде, разряды малыми токами; кратковременный (1—2 ч) заряд батареи током, в 10—20 раз превышающим ток обычного заряда, и др. Если процесс сульфитации не слишком глубок, электроды аккумулятора можно восстановить, разрядив батарею током 0,05 от ее емкости до напряжения 1,7 В. После этого слить электролит, валить дистиллированную воду и заряжать током 0,03 от емкости. При достижении плотности электролита 1,09 г/см3 напряжение каждого аккумулятора должно быть 2,3—2,4 В. Если оно ниже, то заряд прекращают, часть электролита заменяют дистиллированной водой и после 2-часового перерыва продолжают заряд тем же током до достижения плотности 1,09 г/см3 и напряжения 2,3—2,4 В. После этого плотность доводят до нормальной и заряжают батарею током 0,1 от емкости. Ремонт электрооборудования Для восстановления электродов с глубокой, но не застарелой, сульфитацией из разряженных до 1,7 В сливают электролит и заливают в них дистиллированную воду. Через час аккумуляторы заряжают, установив зарядный ток с таким расчетом, чтобы напряжение на выводах 12-вольтовой батареи было 13,8 В. Когда плотность электролита повысится до 1,12 г/см3, устанавливают зарядный ток, соответствующий 0,2 от емкости батареи. Зарядку ведут до начала газовыделенил во всех аккумуляторах и прекращения увеличения плотности электролита. Затем АКБ включают на 1,5—2-часовую разрядку примерно таким же током. Разрядку и зарядку продолжает до тех пор, пока повышается плотность электролита. Отстающие аккумуляторы. Если в АКБ хотя бы один аккумулятор разряжается раньше остальных, то работоспособность батареи будет определяться именно этим аккумулятором, который при дальнейшем разряде пере плюсуется и будет заряжать обратным током остальные аккумуляторы, что приведет к значительному снижению напряжения АКБ. У отстающих аккумуляторов плотность электролита при заряде растет значительно медленнее, а температура быстрее, чем у остальных аккумуляторов. Батарея с такими аккумуляторами должна быть подвергнута 2—3-разовому контрольно-тренировочному циклу (заряд—разряд). Трещины в моноблоках. Трещины в стенках и перегородках моноблока (банки) заделывают композицией на основе эпоксидной смолы или расплавленным хлорвинилом. Перед заделкой трещину обрабатывают по всему контуру. Снимают фаски под углом 45~60°на глубину, равную 2/3 толщины стенки. Поверхность вокруг трещины зачищают и обезжиривают ацетоном. Приготовление электролита и зарядка АКБ. Электролит готовят из аккумуляторной серной кислоты (плотность 1,83 г/см3) и дистиллированной воды (табл. 7.1). В пластмассовый, керамический, эбонитовый или свинцовый сосуд сначала наливают воду, затем при непрерывном перемешивании кислоту. Аккумуляторы, собранные после ремонта из разряженных пластин (электродов), заливают электролитом плотностью 1,12 г/см3 после охлаждения до температуры 25°С. Залитую АКБ выдерживают в течение 2—4 ч. В качестве источника тока для зарядки АКБ используют выпрямители типа ВСА или специальные зарядные агрегаты. Заряд ку ведут током, равным 0,1 от емкости батареи. Напряжение на каждом аккумуляторе должно быть 2,7-3,0 В. Во время зарядки контролируют температуру электролита. Она не должна подниматься выше 45°С. Если температура окажется выше, уменьшают зарядный ток или прекращают зарядку на некоторое время. Заканчивают зарядку после того, как начнется обильное газа выделение, а плотность электролита стабилизируется и не будет меняться в течение 2 ч. После 30 мин выдержки проверяют плотность электролита. Если она не соответствует установленной для данной зоны эксплуатации, то доливают в аккумулятор дистиллированную воду (когда плотность выше нормы) или электролит плотностью 1,4 г/см3 (если плотность ниже нормы). После корректировки необходимо продолжить зарядку в течение 30 мин для перемешивания электролита. 7.3. Ремонт элементов системы зажигания Магнето высокого напряжения. Пусковые двигатели, установленные на дизелях, имеют автономный источник высокого напряжения — магнето, который вырабатывает ток низкого напряжения, преобразует его в ток высокого напряжения и подает в определенный момент к свечам зажигания. Основными неисправностями магнето являются: размагничивание ротора; повреждение обмоток трансформатора; износ контактов прерывателя, трещина в деталях токоведущих устройств, пробой конденсатора, нарушение угла абриса магнето. Ремонт электрооборудования Намагниченность ротора проверяют магнитометром МД-4 (рис. 7.9). Если она ниже 220 мкВб, тогда ротор намагничивают на аппарате НА-5-ВИМ (рис. 7.10) от 12-вольтной АКБ 2-3-разовым включением аппарата на 1-2 с. Работоспособность трансформатора проверяют на стенде КИ- 968 током 1,5-2,5 А, который пропускают через его первичную обмотку и прерыватель стенда. При частоте вращения кулачкового вала прерывателя 500 мин-1 на трехэлектродном разряднике стенда должна появиться устойчивая искра голубого цвета. Неисправный трансформатор заменяют. В собранном магнето ротор должен плавно вращаться от руки и само устанавливаться в нейтральное положение, будучи отведенным от него на угол 15—20°. Продольное перемещение ротора допускается до 0,06 мм. Зазор между разомкнутыми контактами прерывателя должен быть в пределах 0,25-0,35 мм. Давление пружины в момент размыкания контактов 5—7 Н. На собранном магнето проверяется абрис — угол между нейтральным положением ротора (магниты ротора находятся в вертикальной плоскости) и положением ротора, когда в первичной обмотке трансформатора будет максимальный по величине ток; в этот момент должны размыкаться контакты прерывателя. Величина абриса должна быть равна 8-12°. Нарушение установки абриса приводит к снижению или к полному прекращению искрообразования из-за уменьшения тока в первичной обмотке трансформатора и напряжения во вторичной. Для проверки величины абриса магнето устанавливают на стенд КИ-968, соединяют с приводом, устанавливают ротор в нейтральное положение, а стрелку разрядника вращением переводят на нуль. Плавно поворачивая рукой привод магнето в направлении рабочего вращения, фиксируют момент размыкания контактов прерывателя (используют прибор ИУК стенда или контрольную лампу). Абрис определяют по шкале разрядника. Устанавливают абрис поворотом кулачка на шейке ротора. Собранное магнето испытывают на бесперебойность искрообразования при частоте вращения 2000-4500 мин-1 в течение 5 мин при зазоре 7 мм на разряднике. Высоковольтную изоляцию магнето проверяют при частоте вращения 2400-3000 мин-1 и зазоре на разряднике 9-11 мм в течение 15 с. В процессе испытания искрообразование должно быть бесперебойным. Прерыватель-распределитель. Основными неисправностями являются: износ и обгорание контактов, уменьшение упругости пружин, износ текстолитовой втулки и пятки рычажка прерывателя, трещины или сквозной искровой пробой деталей (крышка, ротор). Обгоревшие контакты зачищают стеклянной шкуркой или специальным надфилем с последующей протиркой ветошью, смоченной в бензине. При высоте контактов менее 0,6 мм заменяют рычаг прерывателя или контактную стойку в сборе. Вместо изношенных контактов припоем ПСр-70 припаивают новые. Натяжение пружины проверяют с помощью динамометра. Усилие пружины по оси контактов в момент их разрыва должно составлять не менее 4,9 Н. Момент разрыва контактов определяют по контрольной лампе. В случае ослабления пружины рычаг прерывателя в сборе заменяют. В регуляторах опережения зажигания поврежденные пружины, диафрагму, прокладку под штуцер, текстолитовые детали заменяют новыми. Ремонт электрооборудования

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 2645; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.196.171 (0.048 с.) |