Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Горячекатаных полос и листов

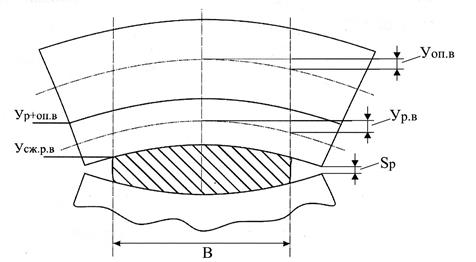

На ШСГП первого поколения, не оснащенных системами автоматики, для предотвращения появления или регулирования продольной разнотолщинности полос применяли дифференцированный по длине нагрев слябов в методических печах (более интенсивный нагрев концов слябов); сокращение объемов подачи воды гидросбивом на задний конец подката перед непрерывной группой клетей; рациональный режим обжатий полос в непрерывной группе клетей (увеличение обжатий в первых и уменьшение в последних клетях). С целью снижения разнотолщинности в пределах партии полос и листов регламентировали и регламентируют сейчас максимальную разницу в температуре нагрева слябов. Обычно она не должна превышать 20°С. Глиссажные метки в значительной степени снижаются при использовании печей с шагающими балками или подом. Кроме этого, на ШСГП рекомендовалось применять минимально возможные межклетевые натяжения, а на ТЛС – производить прокатку раскатов в чистовой клети с постоянной скоростью. Основным путем уменьшения продольной разнотолщинности полос, обусловленной биением валков, является повышение точности их изготовления. Описанные выше технологические способы устранения продольной и поперечной разнотолщинности, а также разноширинности полос оказались малоэффективны даже на ШСГП первого поколения. Увеличение массы слябов, скорости прокатки, расширение сортамента ШСГП, а главное – повышение требований к точности прокатки листовой продукции обусловило необходимость совершенствования конструкции прокатных клетей, установки нового оборудования, применения локальных систем автоматики, а потом и комплексной автоматизации станов горячей и холодной прокатки листа. Из применявшихся ранее методов наиболее рациональным технологическим способом регулирования поперечного профиля и плоскостности полос являлось профилирование системы рабочий-опорный валки. Поперечная разнотолщинность полос и листов является следствием изменения упругой деформации У р.в. и У р.н. и профиля S р.в. и S р.н. верхнего и нижнего рабочих валков на участке бочки, на котором прокатывается полоса шириной В (рис.70).

Таким образом, получаем

D Н = У р.в. + У р.н. + S р.в. + S р.н. + У сж.р.в., где У сж.р.в. – сжатие валков от контакта с полосой. При горячей прокатке металла величина У сж.р.в. невелика и её обычно не учитывают. В свою очередь, У р.в. = У оп.в. + У сж.р.+оп.в., где У сж.р.+оп.в. – совместное сжатие рабочего и опорного верхних валков. В процессе прокатки исходный профиль валков постоянно изменяется из-за их износа, непостоянных теплового расширения и прогибов валков, которые зависят от толщины, ширины и длины полос, химического состава стали и т.п. Всё это изменяет поперечный профиль полос. То есть: S р = S проф + S деф + S изн + S тепл.в. Задачами станочного профилирования валков являются 1. Получение заданного поперечного профиля и плоскостности листа (полосы) в течение всей кампании рабочих и опорных валков (учитывая, что межперевалочные сроки эксплуатации опорных валков всегда в несколько раз больше, чем рабочих). 2. Создание оптимальных условий контакта опорных и рабочих валков (это позволяет снизить износ и предотвратить сколы валков). 3. Стабильное удержание раската на продольной оси прокатки. 4. Сочетание профилировки с работой противоизгиба валков и другими средствами управления фактическим профилем валков. Профилировка должна быть проста при изготовлении (в последнее время это условие ограничением не является). В свою очередь, при расчете профилировки необходимо учитывать 1) сортамент прокатываемых полос и листов; 2) режим обжатий; 3) наличие систем регулирования размеров проката. Для расчета профилировки валков существуют программы расчета на ЭВМ, учитывающие все основные её составляющие условия прокатки и параметры валков. Подробно они рассмотрены в книге: Профилирование валков листовых станов / А.А. Будаква, Ю.В. Коновалов, К.Н. Ткалич и др. – Киев: Техніка, 1986. – 190 с. Общим принципом профилирования валков листовых станов горячей прокатки является сочетание вогнутого профиля рабочих валков с выпуклым или цилиндрическим со скосами на краях бочки профилем опорных валков. Такое сочетание профилировок системы рабочие-опорные валки обеспечивает существенное снижение отрицательного влияния износа валков на поперечную разнотолщинность полос и стойкость валков.

В Донниичермете разработаны рациональные профилировки валков для чистовых клетей ТЛС и ШСГП (рис.74). Длину скосов бочки опорных валков приняли равной В табл.19 и 20 приведены параметры профилировок валков листовых станов горячей прокатки. DR0 и DRp даны для середины бочки валков.

Для чистовой группы клетей ШСГП обычно профилируют только верхние рабочие и опорные валки из соображения снижения трудоемкости их изготовления. Таблица 19 Параметры профилировок валков для ТЛС, мм

Таблица 20 Параметры профилировки валков чистовой группы клетей ШСГП 1700 (схемы а и в), мм

Как уже было отмечено выше, значения D R 0 и D R p даны для середины бочки валков. В зависимости от вида кривой, описывающей изменение этих величин по длине бочки валков, рассчитывают их конкретные значения. В отдельных случаях возникает необходимость в разработке специальных профилировок валков. При этом используют те же основные принципы, что и при разработке традиционных профилировок, но с учетом конкретных условий и ограничений. Такие профилировки, в частности, были разработаны для ШСГП, которые обеспечивали требуемый поперечный профиль подката для производства жести. Основным недостатком станочного профилирования валков является то, что профилировку рассчитывают для определенных условий прокатки, как бы средней по времени эксплуатации валков, среднего сортамента полос по их размерам и т.д. Изменяющиеся условия прокатки учитывали применением разной профилировки рабочих валков (по численным параметрам) по мере выработки опорных валков, регулированием тепловой выпуклости вдоль бочки валка, регламентацией порядка прокатки полос по толщине и ширине по мере износа валков, перераспределением режима обжатий между клетями непрерывной группы или между проходами при реверсивной прокатке и т.п. Эти методы неточны, вызывают организационные затруднения, недостаточно эффективны, особенно в части обеспечения высокой плоскостности горячекатаных полос и листов. Поэтому постоянно ведется поиск новых технических решений, позволяющих регулировать профиль валков непосредственно при прокатке. Первоначально полагали, что они позволят отказаться от исходной (остаточной) профилировки валков.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 498; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.196.27 (0.006 с.) |

. Выпуклость опорного валка на участке Вмин составляет D = 0,1-0,2 мм (на диаметр) и обеспечивает компенсацию износа его средней части и постоянную жесткость рабочих валков по мере увеличения ширины листа.

. Выпуклость опорного валка на участке Вмин составляет D = 0,1-0,2 мм (на диаметр) и обеспечивает компенсацию износа его средней части и постоянную жесткость рабочих валков по мере увеличения ширины листа.