Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство сверхтонких горячекатаных полосСтр 1 из 6Следующая ⇒

Производство сверхтонких горячекатаных полос Под сверхтонкими горячекатаными полосами понимают полосы толщиной 1,2 мм и менее. До создания ЛПА проблему получения таких полос пытались решить дважды. Первый раз инициаторами были японцы. На ШСГП, построенных в 1969-1972 г.г. (станы 1780 фирмы «Ниппон Кокан», 2280 фирмы «Син Ниппон Сэйтэцу», 1780 фирмы «Сумитомо Киндзоку Когё»), практиковали прокатку полос толщиной 0,8-1 мм. Причем на последнем из упомянутых станов первая группа моталок была установлена на расстоянии 60-70 м от последней клети чистовой группы и служила для сматывания полос толщиной до 2 мм. Столь близкое расположение моталки к последней клети стана позволяло сократить время работы стана на заправочной скорости и предупредить чрезмерное снижение температуры полосы при смотке. Во Франции в 1973 г. на заводе фирмы «Solmer» начал работать ШСГП 2285, предназначенный для прокатки полос толщиной 1-17,7 мм. Были планы создания ШСГП, в сортаменте которых должны были быть сверхтонкие полосы. Однако выяснилось, что основной причиной расширения сортамента ШСГП в сторону производства полос толщиной 0,8-1 мм явилось то, что в Японии был недостаточный парк станов холодной прокатки. Поэтому в дальнейшем от такой практики отказались по следующим причинам: – производство полос толщиной менее 2 мм существенно снижало производительность ШСГП; – действовавшие в тот период времени автоматические системы регулирования толщины и поперечного профиля полосы не позволяли обеспечить точность прокатки, предъявляемую к холоднокатаным листам; – в начале 70-х годов стоимость сырья, энергоносителей и труда была достаточно низка, а дефицит продукции высок, поэтому заниматься кропотливой и трудоемкой работой как в металлургии, так и в машиностроении не хотелось. В связи с этим на ШСГП были даже сокращены объемы производства продукции тоньше 2 мм. Обширный комплекс работ по замене холоднокатаного листа горячекатаным проведен сотрудниками Донниичермета. Работы выполнили на Львовском автобусном и Горьковском автомобильном, на Волгоградском и Харьковском тракторных заводах, Ростсельмаше. В результате выполненных исследований достигнута замена около 10% (от общего потребления) холоднокатаной стали горячекатаной толщиной 2 мм.

Второй раз проблема замены холоднокатаного листа горячекатаным встала в 90-х годах прошлого века. Конечная цель решения этой проблемы – снижение себестоимости изделий из металла, что обусловлено всё более дорожающим сырьем, энергоресурсами, трудозатратами. Базой для успешного решения проблемы на первом этапе стало общее совершенствование технологии металлургического производства – получение высококачественного чугуна; выплавки, внепечной обработки и разливки стали; оборудования и систем автоматики ШСГП. Выполненный в США и Европе и представленный анализ рынков показал, что от 30 до 50% низкоуглеродистой холоднокатаной стали толщиной 0,7-1,2 мм может быть успешно заменено горячекатаной листовой продукцией. В связи с этим доля продукции ШСГП толщиной 1,2-1,5 мм была увеличена. Однако это сопровождалось падением производительности станов, сложностями транспортировки передних концов полос по отводящему рольгангу и необходимостью захвата полосы моталкой на скорости не более 12,5 м/с. В дальнейшем эту проблему решали двумя основными путями. По первому пути пошли специалисты Японии. Ими были созданы и введены в эксплуатацию ШСГП бесконечной прокатки. Нами эти станы отнесены к пятому поколению ШСГП. Особенностями станов бесконечной прокатки является установка перед чистовой группой клетей машины для сварки раскатов, в комплекс которой входят ножницы, механизмы для центрирования и удержания концов подкатов, индуктор, механизм сжатия концов подкатов и гратосниматель. За счет этой машины реализуется процесс бесконечной прокатки и обеспечивается прокатка полос минимальной толщины 0,8 мм. Сварка полос в бесконечную плеть позволяет поддерживать высокую и постоянную скорость прокатки, что в свою очередь, исключает ускорение и замедление чистовой группы клетей, обеспечивает постоянство толщины полосы в продольном направлении (отсутствуют утолщенные передние и задние концы полос), сводит к минимуму аварийные ситуации при захвате и выходе полосы из валков. Наряду с этими достоинствами, станы бесконечной прокатки имеют и существенные недостатки, заключающиеся в следующем:

– высокая стоимость стана – свыше 1 млрд. долларов США; – ограниченное число полос, прокатываемых в бесконечном режиме (не более 15) из-за трудностей регулирования теплового профиля валков; – необходимость начинать прокатку с толщины полос 2-1,6 мм и только потом поэтапно переходить на прокатку полос 0,8-1 мм, что обусловливает получение ступенчатого по толщине раската и дальнейшую рассортировку листов. Нигде, кроме Японии, станов бесконечной прокатки нет и, по нашему мнению, не будет. Во многих странах современные ШСГП прокатывают полосы толщиной 1,2-1,5 мм, хотя потери производства при этом имеются. В Украине прокатка полос толщиной 1,5 мм освоена на стане 1700 ОАО «ММК им.Ильича». Безусловно, кардинальным решением проблемы получения горячекатаных полос толщиной 1 мм и менее является второй путь – использование ЛПА. Это хорошо видно из материалов, представленных в этом разделе. Считается, что ЛПА могут производить горячекатаные полосы в наиболее ёмком секторе холоднокатаного листа толщины 0,7-1,2 мм, однако стоит задача обеспечения требуемых механических свойств и качества поверхности, в том числе и за счет применения технологической смазки. Таким образом, можно смело утверждать, что проблема производства горячекатаных полос решена и дальнейшие исследования должны быть направлены на достижение механических свойств горячекатаного металла на уровне свойств холоднокатаного или близких к ним, а также качества поверхности не ниже II группы отделки поверхности. РАЗДЕЛ 7. Точность прокатки Горячекатаных полос и листов Элементы теории точной прокатки листовой стали Точность размеров прокатываемых полос и листов регламентирована стандартами и техническими условиями. Основными регламентируемыми параметрами полос и листов являются: толщина, ширина, длина, плоскостность, ребровая кривизна (сабельность), поперечная и продольная разнотолщинность. Основное уравнение продольной разнотолщинности полосы Коэффициент выравнивания Влияние исходной разнотолщинности подката на конечную разнотолщинность полосы характеризует коэффициент выравнивания, определяемый как

где D h 0, D h 1 – продольная разнотолщинность подката и готовой полосы; h 0, h 1 –толщина подката и готовой полосы. Если K B > 1, то конечная относительная разнотолщинность полосы меньше начальной, и клеть или клети выравнивают полосу, если K B < 1, то наоборот. Чем больше клетей, тем в первом случае больше выравнивается полоса, во втором – увеличивается разнотолщинность. Для расчета коэффициента выравнивания предложена зависимость

где e – относительное обжатие, а На ШСГП и ТЛС K B > 1. Общий K B рассчитывают как K BS = K B1 × K B2 ×... × K Bn. Увеличение M к увеличивает K B. От номинальных значений Износ валков Износ валков зависит от – материала, твердости и диаметра валков; – длины (массы) прокатываемого металла; – силы прокатки; – скорости скольжения металла по поверхности валка (коэффициента трения); – качества охлаждения валков; – характеристик полосы. Поверхность валков изнашивается по всей длине, однако краевые участки рабочих валков изнашиваются значительно меньше, чем основная их часть, так как причиной их износа является только контакт с опорными валками.

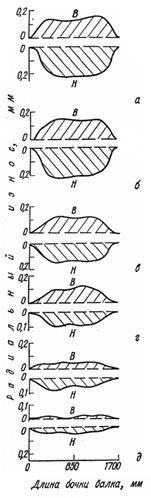

Практика показывает, что рабочие валки листовых станов горячей прокатки имеют трапецеидальную форму износа (рис.71).

Рис.71. Износ рабочих валков чистовой группы Клетей ШСГП

Замена сложных кривых износа трапецией позволяет описать их профиль простыми уравнениями. В литературе приведено много статистических зависимостей для расчета износа валков, учитывающих многие факторы, но такими зависимостями пользоваться затруднительно из-за сложности получения исходной информации. Поэтому на практике для определения износа валков используют зависимость вида

где Однако точность расчета износа по этой зависимости невелика из-за неучета таких факторов, как размеры полос, режим обжатий, химический состав и пр. Более точной является зависимость, полученная сотрудниками Донниичермета

где Э – расход электроэнергии на прокатку; kп – коэффициент, учитывающий расход электроэнергии на реверсирование и холостой ход валков; Dф – фактический диаметр рабочих валков; Dисх – исходный диаметр новых валков. Расход электроэнергии учитывает силу прокатки, степень деформации, массу прокатываемого металла, размеры полос и их химический состав, то есть большинство основных факторов, определяющих износ валков. Отношение Современные листовые станы оснащены приборами, фиксирующими расход электроэнергии, затрачиваемой на прокатку. Например, для ТЛС

Фактически величины износа рабочих валков в чистовых клетях ТЛС находятся в пределах 0,15-0,85 мм (на радиус). В черновых клетях износ может достигать 2-3 мм (на радиус).

На ШСГП в чистовых клетях износ находится в пределах, мм (на радиус):

В черновых клетях – до 2-3 мм (на радиус).

Износ опорных валков происходит по следующим причинам: – проскальзывание поверхностей рабочих и опорных валков; – вдавливание рабочих (более твердых) валков в опорные. Основными факторами, влияющими на износ опорных валков, являются величина и распределение межвалковых давлений, твердость и шероховатость поверхностей бочек рабочих и опорных валков. Упругая деформация валков Под действием сил со стороны прокатываемого металла происходит упругий прогиб осей опорных и рабочих валков, их упругое сжатие на контакте рабочий-опорный валок и упругое сжатие рабочих валков на контакте с прокатываемой полосой (см. рис.70). Суммарная упругая деформация валков зависит от – силы прокатки; – распределения межвалковых давлений по длине бочки валков; – размеров, материала и исходного профиля рабочих и опорных валков. Толщины полос и листов Первые системы автоматического регулирования толщины (САРТ) полосы за рубежом появились в 50-х годах прошлого века, а в 60-х годах началась их разработка в СССР. Наибольшее распространение на ШСГП получили САРТ, в которых в качестве исполнительного силового механизма использовали электромеханическое нажимное устройство, измерителя (косвенного) толщины полосы – механическую систему валки-клеть с датчиком силы прокатки (месдозы), устанавливаемой на верхнюю (под нажимной винт) или под нижнюю подушки валков. В работе системы также были задействованы: измеритель толщины (а часто и ширины) полосы за последней клетью стана и измерители температуры перед и за чистовой группой клетей. Основными недостатками электромеханических нажимных устройств являются малая скорость перемещения нажимных винтов и низкий КПД. Это обусловливает и недостаточную эффективность работы САРТ с использованием НУ этого типа. Значительно эффективнее применение ГНУ. Их устанавливают как на верхней, так и под нижней подушкой опорных валков. Однако с точки зрения регулирования толщины эффективнее использовать гидравлические устройства распора подушек опорных валков (рис.78). В этом случае сила регулирования F будет значительно меньше. Система регулирования толщины по схеме рис.78 работает следующим образом. При прокатке на подушки 1 и 2 опорных валков прокатной клети 3 действует сила распора F со стороны гидроцилиндров 4. Сила распора определяется давлением жидкости в гидросистеме 5, создаваемым насосом 6 с приводом 7. Избыток жидкости через регулирующий клапан 8 поступает в бак 10. Давление жидкости в цилиндрах 4 определяется положением управляющего элемента 9, на который действует разность двух сил: давления жидкости в системе 5 и силы, создаваемой электродвигателем 11 через рычаг 12.

При отклонении толщины полос от заданного для данной клети значения (для этой цели может быть использован принцип Головина-Симса и тогда датчиком является измеритель силы прокатки, устанавливаемый либо на верхнюю подушку опорного валка под нажимной винт, либо под нижнюю подушку опорного валка) изменяется напряжение 14, подаваемое на якорь электродвигателя 11 через сумматор 15, усилитель 16 и стабилизатор 17. Ток якоря стабилизируется по уровню как функция управляющего напряжения 14. Одновременно стабилизатор 13 выравнивает ток возбуждения двигателя 11. Изменением коэффициента передачи операционного усилителя 16 обеспечивается выбор соотношения между величиной управляющего напряжения 14 и давлением жидкости в гидросистеме 5. Для улучшения характеристик точности устройства и уменьшения влияния трения в клапане 8 и роторе двигателя 11 на вход ПИ-регулятора 20 через сумматор 19 подается напряжение 14 (через инвентор 18) и сигнал датчика 21. ПИ-регулятор формирует пропорционально-интегральную добавку с соответствующим знаком к управляющему сигналу через сумматор 15, которая обеспечивает линейность характеристики регулятора практически с точностью датчика 21.

Устройства гидрораспора размещают во всех клетях непрерывной группы или в 3-4 последних. Возможны четыре режима работы гидрораспора и ГНУ на ШСГП и ТЛС. 1. Предварительное постоянное напряжение клети (повышение модуля жесткости клети). Чаще всего применяют при холодной прокатке листов. 2. Постоянное напряжение клети, устанавливаемое в зависимости от условий прокатки полосы (начальная и конечная толщина полосы, величина межклетевых натяжений, марка стали, температурные режимы прокатки). 3. Режим работы, обеспечивающий постоянство силы прокатки на нажимные винты Рн.в. = Рмет+Fрасп = const. Если Рмет растет, то Fрасп уменьшается. 4. Режим работы, обеспечивающий постоянство зазора между валками. Постоянство S (или DS=0) обеспечивается изменением силы F.Обычно для этого режима необходим прибор, дающий прямую информацию о величине раствора валков. Чаще всего применяют на станах холодной прокатки. Обычно при гидрораспоре и в ГНУ на листовых станах ход цилиндра составляет не более 50 мм. И их используют только для регулирования продольной разнотолщинности. Для изменения раствора валков при переходе на прокатку полос другого размера (на ШСГП) и для изменения раствора валков после каждого прохода (на ТЛС) используют электромеханические НУ. ГНУ обладают высоким к.п.д. и высокой точностью установки положения валков что обеспечивает точность прокатки ±0,05 мм на 95-97% длины полосы. САРТ полосы может работать в двух режимах – регулировать толщину полосы в данной клети в соответствии с заданной уставкой по возмущению; – регулировать (корректировать) толщину полосы по показаниям толщиномера - по отклонению. Автономные регуляторы толщины устанавливают во всех клетях чистовой группы. Схема регуляторов толщины РТ при использовании в качестве исполнительного механизма электромеханического НУ показана на рис.79.

Работа регулятора толщины основана на зависимости Головина-Симса

Переходя к приращениям и принимая D h o = 0 (цель регулирования), получаем

где DS – необходимое перемещение НВ для компенсации разнотолщинности. По этому принципу работали и еще работают САРТ как у нас в стране, так и за рубежом. На практике РТ работает так. По положению НУ, измеряемому датчиком положения ДП, и величине силы прокатки Р, измеряемой месдозой М, в суммирующем устройстве СУ рассчитывается зазор между валками, то есть толщина выходящей из валков полосы. При отклонении этого зазора (толщины полосы) от заданного значения h 3 регулятор толщины вырабатывает сигнал, который поступает в систему управления приводом НУ СУД, устраняя это отклонение. Производство сверхтонких горячекатаных полос Под сверхтонкими горячекатаными полосами понимают полосы толщиной 1,2 мм и менее. До создания ЛПА проблему получения таких полос пытались решить дважды. Первый раз инициаторами были японцы. На ШСГП, построенных в 1969-1972 г.г. (станы 1780 фирмы «Ниппон Кокан», 2280 фирмы «Син Ниппон Сэйтэцу», 1780 фирмы «Сумитомо Киндзоку Когё»), практиковали прокатку полос толщиной 0,8-1 мм. Причем на последнем из упомянутых станов первая группа моталок была установлена на расстоянии 60-70 м от последней клети чистовой группы и служила для сматывания полос толщиной до 2 мм. Столь близкое расположение моталки к последней клети стана позволяло сократить время работы стана на заправочной скорости и предупредить чрезмерное снижение температуры полосы при смотке. Во Франции в 1973 г. на заводе фирмы «Solmer» начал работать ШСГП 2285, предназначенный для прокатки полос толщиной 1-17,7 мм. Были планы создания ШСГП, в сортаменте которых должны были быть сверхтонкие полосы. Однако выяснилось, что основной причиной расширения сортамента ШСГП в сторону производства полос толщиной 0,8-1 мм явилось то, что в Японии был недостаточный парк станов холодной прокатки. Поэтому в дальнейшем от такой практики отказались по следующим причинам: – производство полос толщиной менее 2 мм существенно снижало производительность ШСГП; – действовавшие в тот период времени автоматические системы регулирования толщины и поперечного профиля полосы не позволяли обеспечить точность прокатки, предъявляемую к холоднокатаным листам; – в начале 70-х годов стоимость сырья, энергоносителей и труда была достаточно низка, а дефицит продукции высок, поэтому заниматься кропотливой и трудоемкой работой как в металлургии, так и в машиностроении не хотелось. В связи с этим на ШСГП были даже сокращены объемы производства продукции тоньше 2 мм. Обширный комплекс работ по замене холоднокатаного листа горячекатаным проведен сотрудниками Донниичермета. Работы выполнили на Львовском автобусном и Горьковском автомобильном, на Волгоградском и Харьковском тракторных заводах, Ростсельмаше. В результате выполненных исследований достигнута замена около 10% (от общего потребления) холоднокатаной стали горячекатаной толщиной 2 мм. Второй раз проблема замены холоднокатаного листа горячекатаным встала в 90-х годах прошлого века. Конечная цель решения этой проблемы – снижение себестоимости изделий из металла, что обусловлено всё более дорожающим сырьем, энергоресурсами, трудозатратами. Базой для успешного решения проблемы на первом этапе стало общее совершенствование технологии металлургического производства – получение высококачественного чугуна; выплавки, внепечной обработки и разливки стали; оборудования и систем автоматики ШСГП. Выполненный в США и Европе и представленный анализ рынков показал, что от 30 до 50% низкоуглеродистой холоднокатаной стали толщиной 0,7-1,2 мм может быть успешно заменено горячекатаной листовой продукцией. В связи с этим доля продукции ШСГП толщиной 1,2-1,5 мм была увеличена. Однако это сопровождалось падением производительности станов, сложностями транспортировки передних концов полос по отводящему рольгангу и необходимостью захвата полосы моталкой на скорости не более 12,5 м/с. В дальнейшем эту проблему решали двумя основными путями. По первому пути пошли специалисты Японии. Ими были созданы и введены в эксплуатацию ШСГП бесконечной прокатки. Нами эти станы отнесены к пятому поколению ШСГП. Особенностями станов бесконечной прокатки является установка перед чистовой группой клетей машины для сварки раскатов, в комплекс которой входят ножницы, механизмы для центрирования и удержания концов подкатов, индуктор, механизм сжатия концов подкатов и гратосниматель. За счет этой машины реализуется процесс бесконечной прокатки и обеспечивается прокатка полос минимальной толщины 0,8 мм. Сварка полос в бесконечную плеть позволяет поддерживать высокую и постоянную скорость прокатки, что в свою очередь, исключает ускорение и замедление чистовой группы клетей, обеспечивает постоянство толщины полосы в продольном направлении (отсутствуют утолщенные передние и задние концы полос), сводит к минимуму аварийные ситуации при захвате и выходе полосы из валков. Наряду с этими достоинствами, станы бесконечной прокатки имеют и существенные недостатки, заключающиеся в следующем: – высокая стоимость стана – свыше 1 млрд. долларов США; – ограниченное число полос, прокатываемых в бесконечном режиме (не более 15) из-за трудностей регулирования теплового профиля валков; – необходимость начинать прокатку с толщины полос 2-1,6 мм и только потом поэтапно переходить на прокатку полос 0,8-1 мм, что обусловливает получение ступенчатого по толщине раската и дальнейшую рассортировку листов. Нигде, кроме Японии, станов бесконечной прокатки нет и, по нашему мнению, не будет. Во многих странах современные ШСГП прокатывают полосы толщиной 1,2-1,5 мм, хотя потери производства при этом имеются. В Украине прокатка полос толщиной 1,5 мм освоена на стане 1700 ОАО «ММК им.Ильича». Безусловно, кардинальным решением проблемы получения горячекатаных полос толщиной 1 мм и менее является второй путь – использование ЛПА. Это хорошо видно из материалов, представленных в этом разделе. Считается, что ЛПА могут производить горячекатаные полосы в наиболее ёмком секторе холоднокатаного листа толщины 0,7-1,2 мм, однако стоит задача обеспечения требуемых механических свойств и качества поверхности, в том числе и за счет применения технологической смазки. Таким образом, можно смело утверждать, что проблема производства горячекатаных полос решена и дальнейшие исследования должны быть направлены на достижение механических свойств горячекатаного металла на уровне свойств холоднокатаного или близких к ним, а также качества поверхности не ниже II группы отделки поверхности. РАЗДЕЛ 7. Точность прокатки

|

|||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 565; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.33.107 (0.067 с.) |

,

, ,

, , то есть отношение частных производных от силы прокатки по входной и выходной толщине полосы.

, то есть отношение частных производных от силы прокатки по входной и выходной толщине полосы. С точки зрения формирования поперечного профиля учитывают не абсолютный износ (уменьшение диаметра валка), а относительный, принимаемый как разница в износе между серединой бочки и её краями.

С точки зрения формирования поперечного профиля учитывают не абсолютный износ (уменьшение диаметра валка), а относительный, принимаемый как разница в износе между серединой бочки и её краями. ,

, - износ валков;

- износ валков;  - масса прокатанного металла;

- масса прокатанного металла;  - статистические коэффициенты.

- статистические коэффициенты. ,

, характеризует твердость валков. Это необходимо в связи с тем, что рабочие валки листовых станов имеют закаленную поверхность. По мере износа твердость поверхности валков уменьшается и это необходимо учитывать.

характеризует твердость валков. Это необходимо в связи с тем, что рабочие валки листовых станов имеют закаленную поверхность. По мере износа твердость поверхности валков уменьшается и это необходимо учитывать. Стан 3600;

Стан 3600; Стан 2800;

Стан 2800; Стан 2300.

Стан 2300.

.

. или

или  ,

,