Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поперечный профиль полос и листов

При прокатке полос и листов возможно получение плоского, вогнутого или выпуклого поперечного профиля. На практике прокатывают полосы или листы только выпуклого профиля. Это позволяет самоцентрироваться раскату относительно продольной линии прокатки. На рис.69 показана схема измерения поперечного профиля раската.

Поперечный профиль (выпуклость) определяется так

В зависимости от назначения горячекатаных листов и полос, произведенных на ШСГП, D Н должно находиться в пределах: 0,03-0,15 мм – при отгрузке на сторону и 0,03-0,06 мм – при производстве подката для станов холодной прокатки. На ТЛС D Н = 0,1-0,3 мм и в значительной мере зависит от размеров листов. Еще одним требованием к точности поперечного профиля является его косина (разница в толщине левой и правой кромок), для ШСГП разность h 1 - h 3 не должна превышать 0,03 мм. Величину и форму поперечного профиля полос и листов формирует ряд факторов. Износ валков Износ валков зависит от – материала, твердости и диаметра валков; – длины (массы) прокатываемого металла; – силы прокатки; – скорости скольжения металла по поверхности валка (коэффициента трения); – качества охлаждения валков; – характеристик полосы. Поверхность валков изнашивается по всей длине, однако краевые участки рабочих валков изнашиваются значительно меньше, чем основная их часть, так как причиной их износа является только контакт с опорными валками.

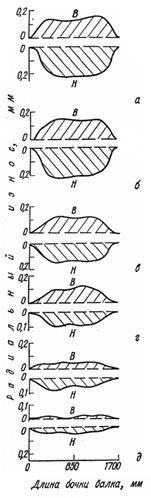

Практика показывает, что рабочие валки листовых станов горячей прокатки имеют трапецеидальную форму износа (рис.71).

Рис.71. Износ рабочих валков чистовой группы Клетей ШСГП

Замена сложных кривых износа трапецией позволяет описать их профиль простыми уравнениями. В литературе приведено много статистических зависимостей для расчета износа валков, учитывающих многие факторы, но такими зависимостями пользоваться затруднительно из-за сложности получения исходной информации. Поэтому на практике для определения износа валков используют зависимость вида

где Однако точность расчета износа по этой зависимости невелика из-за неучета таких факторов, как размеры полос, режим обжатий, химический состав и пр. Более точной является зависимость, полученная сотрудниками Донниичермета

где Э – расход электроэнергии на прокатку; kп – коэффициент, учитывающий расход электроэнергии на реверсирование и холостой ход валков; Dф – фактический диаметр рабочих валков; Dисх – исходный диаметр новых валков. Расход электроэнергии учитывает силу прокатки, степень деформации, массу прокатываемого металла, размеры полос и их химический состав, то есть большинство основных факторов, определяющих износ валков. Отношение Современные листовые станы оснащены приборами, фиксирующими расход электроэнергии, затрачиваемой на прокатку. Например, для ТЛС

Фактически величины износа рабочих валков в чистовых клетях ТЛС находятся в пределах 0,15-0,85 мм (на радиус). В черновых клетях износ может достигать 2-3 мм (на радиус).

На ШСГП в чистовых клетях износ находится в пределах, мм (на радиус):

В черновых клетях – до 2-3 мм (на радиус). Износ опорных валков происходит по следующим причинам: – проскальзывание поверхностей рабочих и опорных валков; – вдавливание рабочих (более твердых) валков в опорные. Основными факторами, влияющими на износ опорных валков, являются величина и распределение межвалковых давлений, твердость и шероховатость поверхностей бочек рабочих и опорных валков.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 531; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.154.171 (0.005 с.) |

.

. С точки зрения формирования поперечного профиля учитывают не абсолютный износ (уменьшение диаметра валка), а относительный, принимаемый как разница в износе между серединой бочки и её краями.

С точки зрения формирования поперечного профиля учитывают не абсолютный износ (уменьшение диаметра валка), а относительный, принимаемый как разница в износе между серединой бочки и её краями. ,

, - износ валков;

- износ валков;  - масса прокатанного металла;

- масса прокатанного металла;  - статистические коэффициенты.

- статистические коэффициенты. ,

, характеризует твердость валков. Это необходимо в связи с тем, что рабочие валки листовых станов имеют закаленную поверхность. По мере износа твердость поверхности валков уменьшается и это необходимо учитывать.

характеризует твердость валков. Это необходимо в связи с тем, что рабочие валки листовых станов имеют закаленную поверхность. По мере износа твердость поверхности валков уменьшается и это необходимо учитывать. Стан 3600;

Стан 3600; Стан 2800;

Стан 2800; Стан 2300.

Стан 2300.