Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

За технологією виробництва латуні ділять на деформівні та ливарні. За хімічним складом на Подвійні (система cu-zn) та спеціальні (система cu-zn-легувальні елементи).

Для маркування латуней використовують змішане позначення буквами та цифрами: буква Л – латунь, А – алюміній, О – олово, С – свинець, Ж – залізо, К – кремній, Мц – марганець, Н – нікель, Мш – миш’як; цифри вказують на середній вміст у відсотках міді або цинку та легувальних елементів. Приклад маркування: Л90 – подвійна деформівна латунь (90%Cu; 10%Zn); ЛЖМц59-1-1 – спеціальна деформівна латунь (59%Cu; 1%Fe; 1%Mn; решта – цинк); ЛЦ30А3 – ливарна латунь (30%Zn; 3%Al; основа – мідь). При маркуванні ливарних латуней, на відміну від деформівних, вказують концентрацію цинку.

а

в б а – лита a-латунь з 30%Zn (типу Л70), ´250; б – лита a + b-латунь з 40%Zn (типу Л62), ´150. Світлі подовжені зерна – a-фаза, між ними темні проміжки b-фази; в – b-латунь з 47%Zn після деформації та відпалу, ´100 Рисунок 1.12 – Мікроструктура латуней [2] (при друкуванні зменшено в 1,5 рази)

Рисунок 1.13 – Механічні властивості мідноцинкових сплавів в залежності від вмісту Zn [2] 1.1.1 Подвійні деформівні латуні (система Cu-Zn) в основному мають однофазну структуру (a-фаза), якщо b-фаза і присутня, то в невеликій кількості. Марки подвійних латуней: Л96, Л90, Л85, Л68 та інші. Хімічний склад та механічні властивості подвійних латуней наведені в додатку 1. Вплив основних домішок на властивості подвійних латуней [1]. Залізо має незначну розчиняється в a-твердому розчині та утворює самостійну фазу gFe – твердий розчин на основі заліза. Ця фаза феромагнітна і це змінює магнітні властивості латуні. Залізо утруднює розвиток процесу рекристалізації латуней та подрібнює зерно, що покращує механічні та технологічні властивості латуні. Кремній покращує процес пайки та зварювання латуней, підвищує стійкість латуні до корозійного розтріскування. Шкідливі домішки Ві та Pb мають такий же негативний вплив на властивості латуні як і на властивості міді. Сурма – шкідлива домішка, погіршує технологічну пластичність як при гарячій так і холодній обробці тиском. Однак мікродобавки сурми (до 0,1%) частково локалізують корозію, пов’язану із знецинкуванням. Розчинність миш’яку в a-твердому розчині при кімнатній температурі не перевищує 0,1%. При більших концентраціях утворюється крихка проміжна фаза (можливо As2Zn). Тому при підвищенні концентрації As (вище 0,5%) латуні втрачають пластичність з причини виділення крихкої фази по межах зерен a-фази. Однак миш’як в малих концентраціях (0,025…0,06%) підвищує стійкість латуні до корозійного розтріскування та до знецинкування при контакті з морською водою. В промислових марках латуні вміст фосфору становить 0,005…0,01%. При незначних концентраціях фосфор розчиняється в a-твердому розчині, при більших концентраціях утворює проміжну фазу, яка підвищує твердість та знижує пластичність латуней. Невеликі концентрації фосфору позитивно впливають на механічні властивості латуні – подрібнюють зерно в литих латунях, підвищують механічні властивості,.

Подвійні a-латуні дуже пластичні. Добре деформуються як в гарячому так і холодному стані. В температурному інтервалі 300…600°С, як і у міді, різко знижується пластичність, тому гаряча деформація латуні проводиться при 750…900°С (див.рис.1.11). Однофазні a-латуні, що містять Pb, деформуються тільки в холодному стані. Однофазні латуні випускають, в основному, у вигляді холоднокатаних напівфабрикатів: стрічок, полос, дроту, листів з котрих виготовляють деталі методом глибокого витягування (радіаторні трубки, снарядні гільзи, сильфони, трубопроводи), а також деталі, які за умовами експлуатації мають низьку твердість (шайби, втулки, ущільнюючі кільця та інше). Подвійні (a + b)-латуні деформують в гарячому стані при температурах існування b-фази. Причому при температурах гарячої деформації ці латуні більш пластичні ніж a-латуні. Двофазні латуні менш чутливі до концентрації домішок ніж однофазні: внаслідок фазової перекристалізації a®b (a + b)-латуні зі Pb добре деформуються в гарячому стані; при нагріванні включення Pb знаходяться всередині зерен b-фази, а не по межах зерен a-фази як в a-латунях, тому їх оплавлення менш безпечно. Але на механічні властивості двофазної латуні впливає температурно-швидкісні умови охолодження з температури гарячої деформації та кількість b¢-фази на різних ділянках гарячедеформованого напівфабрикату. Неоднорідність за структурою усувається відпалом з повною фазовою перекристалізацією. Двофазні латуні випускають у вигляді гарячекатаного напівфабрикату (листи, прутки, труби, штамповки), з якого виготовляють втулки, гайки, трійники, штуцери, струмопровідні деталі електрообладнання та ін.

Подвійні латуні мають невеликий інтервал кристалізації і тому вони мало схильні до дендритної ліквації, володіють доброю рідкотекучістю, малою розсіяною пористістю та доброю герметичністю. Але внаслідок того, що подвійні латуні мають велику усадкову раковину їх не використовують для фасонних відливок. Термічна обробка подвійних латуней. В якості остаточної або проміжної термічної обробки для підвищення пластичності проводят рекристалізаційний відпал при температурах на 250…350°С вище за температуру початку рекристалізації (450…700°С), див.рис.1.11. Для зняття залишкових напружень, які можуть привести до сезонного розтріскування, латуні відпалюють при 250…350°С (дорекристалізаційний відпал), див.рис.1.11. Механічні властивості латуней після відпалу (м’який стан): однофазних sв = 250…350 МПа, d = 45…60 % та двофазних sв = 400…450 МПа, d = 30…45 %. Холодна пластична деформація може суттєво підвищити міцність латуней: sв = 450…700 МПа. 1.1.2 Спеціальні деформівні латуні. Основні легувальні елементи в спеціальних латунях: Al, Mn, Fe, Ni, Si, Sn, Pb, As. Вміст кожного елементу, зазвичай, не перевищує 1…3%. Хімічний склад та механічні властивості спеціальних латуней наведено в додатку 1. Спеціальні латуні називають за основним легувальним елементом: алюмінієві, кремнієві, марганцеві, нікелеві, свинцеві, олов’яні. Мета легування спеціальних латуней: 1. Підвищення характеристик міцності. 2. Покращення корозійної стійкості. 3. Підвищення кавітаційної стійкості, антифрикційних властивостей, покращення обробки різанням та інше [1]. Легувальні елементи (Al, Sn, Si, Mn, Ni) розчиняються в a- та b-фазі, збільшують міцність, твердість, але знижують пластичність та в’язкість. Найбільше зміцнення латуні спостерігається при легуванні Al, Sn, а менше – Si та Mn (див.рис.1.2). При легуванні Si, Al та Fe до певних концентрацій пластичність міді зростає. Цинк та марганець мало впливають на пластичність, а олово займає проміжне положення між цими двома групами легувальних елементів. Свинець – зменшує міцність, алепокращує антифрикційні властивості та обробку різанням (латунь легована свинцем називається автоматною, наприклад ЛС64-2). Комплексне легування спеціальних латуней найбільш ефективно підвищує міцність, але при цьому, порівняно з подвійною латунню, певною мірою знижує пластичність. Виключенням є латуні леговані Mn та Fe, які при вмісті до 2…3% підвищують пластичність. Алюміній зменшує угар цинку завдяки утворенню на поверхні розплаву тонкої захисної оксидної плівки Al2O3. Нікель підвищує температуру рекристалізації латуні. Легувальні елементи Al, Si, Mn, Ni внаслідок утворення щільної захисної оксидної плівки підвищують корозійну стійкість латуні. Крім того, Ni та Si підвищують стійкість проти корозійного розтріскування. Оловопідвищує корозійну стійкість в морському середовищі (такі латуні, в яких основний легувальний елемент олово, називають морськими, наприклад: ЛО90-1). Залізо майже не розчиняється в a-твердому розчині та утворює самостійну фазу gFe. Ця фаза сприяє отриманню дрібнозернистої структури як в ливарних так і в деформівних латунях.

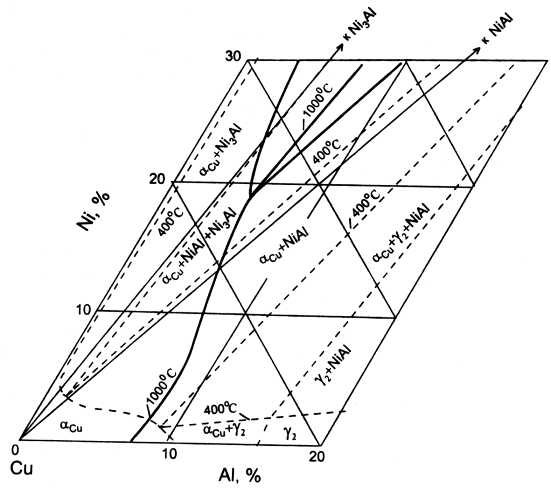

Кремній та нікель дуже суттєво впливають на структуру латуней: Si однофазну латунь може перевести в двофазну, а Ni – навпаки. Для визначення структури спеціальних латуней користуються діаграмами стану Cu-Zn-Al, Cu-Zn-Sn, Cu-Zn-Ni, Cu-Zn-Mn, Cu-Zn-Pb, Cu-Zn-Si (рис.1.14–1.19). Всі легувальні елементи, окрім Ni, зменшують розчинність Zn в міді (рис.1.20). Для оцінки фазового складу спеціальних латуней використовують коефіцієнт Гійє (К). Цей коефіцієнт показує, якій концентрації цинку відповідає 1% (мас.) легувального елементу за його впливом на фазовий склад спеціальних латуней (табл.1.5). Таблиця 1.5 – Коефіцієнти Гійє [3]

Для розрахунку еквівалентного вмісту цинку (Х), користуються формулою: C=[(A+Sс×K)/(A+B+Sс×K)]×100%, де А – дійсний вміст цинку в сплаві, В – вміст міді, с – кількість елемента, що додається в латунь, К – коефіцієнт Гійє. Приклад розрахунку: латунь ЛМцА57-3-1 X=[(39 + 0,5 × 3 + 6×1)/(39+ 57 + 0,5 × 3 + 6×1)] × 100%=45%, отже така латунь є двофазною, зі значною кількістю b-фази, хоча сплав з 39% цинку в двокомпонентній системі знаходиться поблизу граничної розчинності цинку в a-фазі.

Рисунок 1.20 – Ізотерми розчинності легувальних елементів в a-латуні при 450°С [1] Алюмінієві латуні (ЛА85-0,5; ЛА77-2; ЛАМш77-2-0,005; ЛАН59-3-2; ЛАНКМц75-2-2,5-0,5-0,5) – це багатокомпонентні сплави, в яких основний легувальний елемент – алюміній. Завдяки легуванню Al, Ni, Fe та Si сплави мають високі характеристики міцності. Найбільш розповсюдженні алюмінієві a-латуні (ЛА85-0,5; ЛА77-2), які добре оброблюються тиском. З алюмінієвих латуней виготовляють: фурнітуру; знаки відзнаки; художні вироби; втулки; шестерні; пружини та манометричні трубки (ЛАНКМц75-2-2,5-0,5-0,5); конденсаторні трубки і теплообмінники та інші деталі для морського кораблебудування. Олов’яні латуні (ЛО90-1; ЛО70-1; ЛОМш70-1-0,5; ЛО62-1) називають морською латунню. Ці сплави добре протистоять корозії в умовах морського середовища. З них виготовляють різні напівфабрикати для виробництва деталей з підвищеною корозійною стійкістю (теплообмінники, конденсаторні труби та інші деталі морського кораблебудування; деталі теплотехнічної апаратури; труби для корозійноактивних рідин; деталі, що контактують з бензином).

Свинцеві латуні (ЛС74-3; ЛС64-2; ЛС59-1; ЛС60-1) добре оброблюються різанням та мають гарні антифрикційні властивості. З них виготовляють деталі, які працюють в умовах тертя (деталі годинників; деталі автотракторної промисловості; втулки; зубчасті колеса; гайки; кільця; прокладки та інше). Кремнієві латуні (ЛК75В; ЛК62-0,5) добре оброблюються тиском як в гарячому так і в холодному стані, мають гарні антифрикційні властивості та добре зварюються зі сталлю. З кремнієвих латуней виготовляють деталі для морського кораблебудування. Нікелева латунь (ЛН65-5) більш стійка до знецинкування та корозійного розтріскування порівняно з іншими латунями. Ця латунь характеризується високими антикорозійними та антифрикційними властивостями, підвищеною міцністю та в’язкістю, добре оброблюється тиском як в гарячому так і в холодному стані. З неї виготовляють манометричні і конденсаторні трубки та інші деталі для морського кораблебудування. Марганцеві латуні (ЛМц58-2; ЛМцА57-3-1) мають високу корозійну стійкість у морській воді, в середовищі хлоридів та в перегрітому парі. Ці латуні добре оброблюються тиском в гарячому стані та задовільно в холодному. Марганцеві латуні використовують в слабкоточній електропромисловості, також з них виготовляють деталі для морського кораблебудування. Залізомарганцева латунь (ЛЖМц59-1-1) має більш високу міцність ніж марганцева латунь. Характеризується підвищеною в’язкістю, високими антифрикційними властивостями та доброю хімічною стійкістю в атмосферних умовах та у морській воді. Добре кується, штампується та прокатується в гарячому стані. З залізомарганцевої латуні виготовляють деталі тертя (кільця, втулки); вкладиши вальниць; деталі морських кораблів та літаків. Термічна обробка спеціальних латуней. Спеціальні латуні, як і подвійні, піддають рекристалізаційному відпалу та відпалу для зняття напружень. Проте деякі комплексно легуванні спеціальні латуні, такі як ЛАНКМц75-2-2,5-0,5-0,5, зміцнюються термічною обробкою: гартування (850°С) та старіння (500°С). В загартованому стані ця латунь має структуру пересиченого a-твердого розчину. При старінні відбувається виділення метастабільних частинок (до складу котрих входять Ni, Al, Si та Mn) когерентно пов’язаних з матрицею. В загартованому стані сплав має високу пластичність (sв = 540 МПа; s0,2 = 220 МПа; d = 48%; y = 60%), а після старіння високу міцність (sв = 700 МПа; s0,2 = 470 МПа; d = 25%; y = 40%). 1.1.3 Ливарні латуні. Маютьвузький інтервал кристалізації (50…60°С). Це обумовлює низьку схильність до дендритної ліквації, добру рідкотекучість, отримання щільних відливок з невеликою пористістю, схильність до утворення стовбчастої структури і транскристалізації. Найкращу рідкотекучість серед ливарних латуней має латунь ЛЦ16К4. Її використовують для виготовлення тонкостінних відливок складної конфігурації.

Ливарні латуні – це багатокомпонентні сплави. Хімічний склад та механічні властивості ливарних латуней наведено в додатку 1. Комплексне легування дозволяє підвищити не тільки механічні властивості та корозійну стійкість, а і спеціальні ливарні властивості. Кремній покращує механічні та ливарні властивості; Al підвищує міцність, корозійну стійкість та рідкотекучість; Mn – міцність, корозійну стійкість але погіршує рідкотекучість, Pb покращує обробку різанням та антифрикційні властивості. Характерною особливістю ливарних латуней порівняно із деформівними є більш високий вміст цинку і легувальних елементів та допускається більший вміст домішок. Недоліки ливарних латуней: утворення великих усадкових раковин; великі втрати Zn при плавці внаслідок його летючості (використовують захисні покриття); гірша корозійна стійкість в порівнянні з деформівними латунями (дуже схильні до знецинкування та сезонного розтріскування). Ливарні латуні мають добрі механічні, технологічні та корозійні властивості, а деякі латуні – добрі антифрикційні властивості. Відливки з ливарних латуней отримують литвом в земляні форми, в кокіль, відцентровим литвом (деталі, які мають вісь обертання) та литвом під тиском (наприклад латунь ЛЦ40Сд, з якої виготовляють втулки, трійники, перехідники, сепаратори вальниць). Багатокомпонентні латуні (наприклад, типу ЛЦ23А6Ж3Мц2) мають високу зносостійкість і їх використовують для виготовлення вальниць, втулок, вкладишей та інших деталей, які працюють в умовах високих питомих навантажень та відносно високих швидкостях обертання. БРОНЗИ Бронзи – подвійні та багатокомпонентні мідні сплави, в яких цинк не є основним легувальним елементом. Бронзи називають по основному легувальному елементу. За хімічним складом виділяють дві групи бронз: олов’яні та безолов’яні (алюмінієві, берилієві, кремнієві, марганцеві, свинцеві). Безолов’яні бронзи за своїми властивостями не поступаються, а по деяким перевершують олов’яні бронзи. За технологією виробництва бронзи поділяють на: ливарні та деформівні. Для маркування бронз використовують змішане позначення буквами та цифрами: букви Бр – бронза, О – олово, А – алюміній, С – свинець, К – кремній, Б – берилій, Ф – фосфор, Н – нікель, Т – титан, Ж – залізо, Ц – цинк, Х – хром, Ср – срібло, Кд – кадмій, Цр – цирконій, Су – сурма, Мг – магній, Ко – кобальт, Мц – марганець; цифри вказують на середній вміст легувального елементу у відсотках. Приклад маркування: БрАЖН10-4-4 – деформівна алюмінієва бронза (10%Al, 4%Fe, 4%Ni, мідь - основа); БрО4Ц4С17 – ливарна олов’яна бронза (4%Sn, 4%Zn, 17%Pb, мідь - основа). У випадку, коли ливарна бронза має той же хімічний склад що і деформівна, наприкінці марки ставиться буква «Л», наприклад, БрА10Ж4Н4Л. Бронзи порівняно з латунню мають більш високі характеристики міцності, корозійну стійкість та антифрикційні властивості. Вони достатньо корозійностійкі в морській воді, в розчинах більшості органічних кислот, вуглекислих розчинах. Властивості бронз визначаються вмістом легувальних елементів. Бронзи, в котрих легувальні елементи в основному розчиняються в гратці міді та утворюють тверді розчини заміщення, зміцнюються пластичною деформацією до напівтвердого, твердого та особливо твердого стану. Бронзи, які леговані нікелем, хромом, цирконієм та деякими іншими елементами із змінною розчинністю в a-твердому розчині на основі міді, зміцнюються гартуванням та наступним старінням. Наприклад, до таких бронз відноситься алюмінієва бронза БрАЖН10-4-4. 1.2.1 Олов’яні бронзи. Олов’яні бронзи – це сплави Cu з Sn (2…8%Sn), а також більш складні Cu-Sn сплави з додаванням P, Zn, Pb, Ni та інших елементів. Ці бронзи мають високу корозійну стійкість в атмосферних умовах та в морському середовищі (більш стійкі ніж мідь та латунь). Причому стійкість у морській воді тим вище, чим більше вміст олова. Олов’яні бронзи мають задовільну стійкість проти корозії в атмосфері перегрітого пару (250°С, тиск не вище 2 МПа), сухих газів (хлору, брому, фтору та їх водневих з’єднань; кисню та чотирихлористого вуглецю). Але олов’яні бронзи нестійкі в середовищі мінеральних кислот, луг, аміаку, ціанідів, залізних та сірчаних сполук кислих рудних вод. Фазовий склад та структура олов’яних бронз визначається подвійною діаграмою стану Cu-Sn (рис.1.21) та потрійними діаграмами стану Cu-Sn-Zn (рис.1.22), Cu-Sn-P (рис.1.23), Cu-Sn-Ni (рис.1.24). Як видно з діаграми стану Cu-Sn (рис.1.21) олово добре розчиняється в гратці міді і на основі міді утворюється a-твердий розчин заміщення атомів Sn в ГЦК гратці міді. Розчинність Sn в a-фазі, % (мас.): 13,5 (798°С), 15,8 (586°С), 15,8 (520°С), 11 (350°С), ~1,3 (при кімнатній температурі). В рівновазі з a-твердим розчином знаходяться наступні проміжні фази b, d, e, g, z змінного хімічного складу на основі електронних сполук: b-фаза – проміжна фаза, твердий розчин на основі електронної сполуки Cu5Sn, електронна концентрація 3/2, має гратку ОЦК; d-фаза – проміжна фаза, твердий розчин на основі електронної сполуки Cu31Sn8, електронна концентрація 21/13, має кубічну гратку; e-фаза – проміжна фаза, твердий розчин на основі електронної сполуки Cu3Sn, електронна концентрація 7/4, має гексагональну гратку; g-фаза – проміжна фаза, твердий розчин на основі електронної сполуки з електронною концентрацією 21/13. Особливістю системи Cu-Sn є широкий інтервал кристалізації зі сторони міді, у зв’язку з чим олов’яні бронзи суттєво схильні до нерівноважної кристалізації. Рівновага в сплавах Cu-Sn в промислових умовах встановлюється дуже повільно і тому b-фаза кристалізується за перитектичною реакцією при 8% Sn замість 13,5% (штрихова лінія діаграми Cu-Sn, рис.1.21). Причому розчинність Sn в a-твердому розчині із зниженням температури не змінюється. Евтектоїдні перетворення b®a+g та g®a+d проходять дуже швидко і при кімнатній температурі не фіксуються. Навпаки, евтектоїдне перетворення d®a+e проходить дуже повільно і d-фаза зберігається до кімнатних температур навіть при дуже повільному охолоджені.

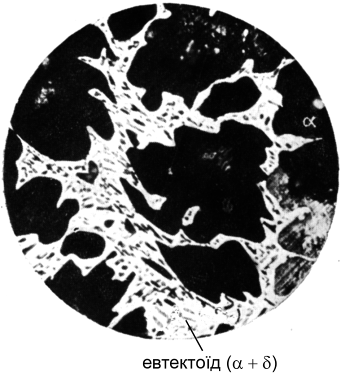

Рисунок 1.21 – Діаграма стану Cu-Sn [3] Структура литих промислових сплавів з концентрацією Sn до 8% представлена a-твердим розчином. У зв’язку із сильною внутрішньозереною ліквацію зерна в центральній частині збіднені на Sn і збагачені на стиках дендритних гілок (рис.1.25). Структура бронз, із вмістом більше 8%Sn, представлена первинними кристалами a-твердого розчину змінної концентрації та евтектоїдом (a+d), рис.1.26. Евтектоїд складається із світло-блакитних кристалів сполуки Cu31Sn8, в середині котрих розташовуються темні включення a-твердого розчину [2].

1 – БрОЦ4-3 Рисунок 1.22 – Ізотермічний переріз діаграми стану системи Cu-Sn-Zn при 500°С [1]

а – 1%Р; б – 2%Р Рисунок 1.23 – Політермічний переріз діаграми стану системи Cu-Sn-P при постійному вмісті фосфору [1]

Рисунок 1.24 – Ізотермічний переріз діаграми стану системи Cu-Sn-Ni при 520°С [1]

Бронзи з евтектоїдом добре протистоять стиранню. Їх можна використовувати в якості антифрикційного матеріалу. Внаслідок значного інтервалу кристалізації в олов’яних бронзах не утворюється концентрована усадкова раковина, а виникає розсіяна дрібна пористість. Це дозволяє отримувати відливки від яких не вимагається герметичність, а також відливки, в яких є різкі переходи за розміром. Вплив олова на механічні властивості сплавів Cu-Sn наведено на рис.1.27. Із підвищенням вмісту Sn зростають міцність та твердість. Максимальне значення sв досягає при вмісті Sn 10…12%, а значення s0,2 та НВ зростають із подальшим збільшенням вмісту Sn. Але при цьому знижуються характеристики пластичності. Тому для обробки тиском використовують олов’яні бронзи з вмістом Sn до 8…10%. Двофазні бронзи a+d із вмістом Sn ~15…20% в холодному стані крихкі, тому ці сплави можна піддавати тільки гарячій пластичній деформації (оскільки високотемпературна b-фаза більш пластична).

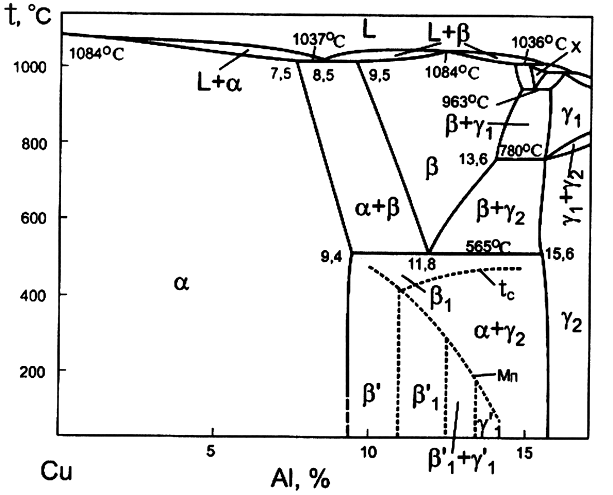

Рисунок 1.27 – Вплив вмісту олова на механічні властивості литих олов’яних бронз [1] Основні легувальні елементи в олов’яних бронзах. Фосфор. Вважається легувальним елементом, якщо його вміст перевищує 0,1%. Розчинність Р в гратці міді становить 1,7% при 714°С. Фосфор при взаємодії з міддю утворює тверду хімічну сполуку Cu3P, яка при температурі 714°С з a-твердим розчином на основі міді утворює фосфідну евтектику (a + Cu3P). Включення фосфіду Cu3P підвищують твердість та зносостійкість, але знижують пластичність. Фосфор розкислює бронзу, зменшує вміст водню, покращує ливарні властивості (рідкотекучість). Олово зменшує розчинність фосфору в гратці міді та температуру плавлення фосфідної евтектики (a + Cu3P), рис.1.23. Тому в деформівних бронзах вміст фосфору не перевищує 0,5% (при більшому вмісті Р олов’яні бронзи окрихчуються внаслідок розплавлення фосфідної евтектики при температурах гарячої деформації. Цинк. Для підвищення характеристик міцності олов’яні бронзи, які не леговані фосфором, легують цинком в межах його розчинності в твердому розчині. Цинк знижує схильність до ліквації, покращує рідкотекучість (звужує інтервал кристалізації); сприяє отриманню більш щільних відливок; розкислює та зменшує вміст водню; підвищує міцність. Цинк більш дешевий елемент ніж Sn та Cu. Структура олов’яних бронз при легуванні цинком, навіть при підвищеному вмісті олова порівняно із системою Cu-Sn, може бути однофазною (рис.1.22). Свинець. Підвищує рідкотекучість та щільність бронз, покращує антифрикційні властивості, обробку різанням, але знижує механічні властивості. Нікель. Подрібнює зерно, покращує міцність, пластичність та деформівність бронз, підвищує корозійну стійкість, густину, зменшує ліквацію. Згідно діаграми стану Cu-Sn-Ni (рис.1.24) в рівновазі з a-твердим розчином знаходяться дві проміжні фази Ni3Sn2 та Ni3Sn. Ці фази мають змінну розчинність в a-твердому розчині, яка різко зменшується із зниженням температури, тому олов’яні бронзи леговані Ni здатні до зміцнення термічною обробкою: гартування та старіння. Хімічний склад та механічні властивості олов’яних бронз наведено в додатку 1. Термічна обробка олов’яних бронз. Мета термічної обробки – підвищити пластичність та покращити обробку тиском. Основні види термічної обробки: гомогенізаційний та рекристалізаційний відпали. Гомогенізаційний відпал (700…750°С). Проводиться з метою підвищення однорідності структури. Цим відпалом можна перевести двофазну (a + d)-бронзу із вмістом 8…14% Sn в однофазну та покращити пластичність. Температура та час відпалу повинні бути достатніми для усунення наслідків ліквації. Рекристалізаційний відпал (500…650°С). Проводиться між операціями холодної пластичної деформації або як остаточна термічна обробка для зняття наклепу. Переваги олов’яних бронз. За корозійною стійкістю в морській воді кращі за мідь та латунь. Завдяки низькій ливарній усадці (~1%) використовуються для виготовлення складних відливок. Бронзи із структурою a + евтектоїд(a + d) мають добрі антифрикційні властивості. Деформівні олов’яні бронзи порівняно з ливарними мають більшу міцність та добру пластичність. Вони характеризуються високою електропровідністю, корозійною стійкістю та антифрикційними властивостями, також ці сплави володіють високими пружними властивостями та опором втомі. З деформівних олов’яних бронз виготовляють гнучкі шланги, струмопровідні деталі, гвинти (БрОФ2-0,25); гайки ходових гвинтів; мембрани, пружні контакти (БрОФ6,5-0,15); пружини (БрОФ6,5-0,4); шайби антифрикційного призначення, шестерні, зубчасті колеса (БрОФ7-0,2); прокладки для втулок, вальниць, дисків, прокладки для автомобілів та тракторів (БрОЦС4-4-4). Завдяки високій корозійній стійкості в атмосферних умовах, у прісній та морській воді ливарні олов’яні бронзи використовують для виготовлення пароводяної арматури. Також з ливарних олов’яних бронз виготовляють антифрикційні деталі, вальниці, шестерні та зубчасті колеса. 1.2.2 Алюмінієві бронзи. Алюмінієві бронзи – це сплави на основі міді, в яких основним легувальним елементом є алюміній (до 11…12%Al). Ці сплави мають високі механічні властивості, корозійну стійкість та антифрикційні властивості. Алюмінієві бронзи порівняно з олов’яними мають наступні переваги: меншу схильність до дендритної ліквації; більшу щільність відливок; кращу рідкотекучість; більшу міцність та жароміцність; більш високу корозійну стійкість та кавітаційну стійкість; менш схильні до холодноламкості; не утворюють іскор при ударі; мають меншу вартість. Недоліки алюмінієвих бронз. Значна усадка при кристалізації і як наслідок схильність до тріщиноутворення. Крім того, вони схильні до утворення стовпчастих кристалів та до сильного окислення розплаву, що спричиняє шиферний злам у деформованих напівфабрикатах. Згідно діаграми стану Cu-Al (рис.1.28) алюмінієві бронзи з вмістом Al до 9,4% однофазні: структура складається з a-фази – твердого розчину заміщення атомів Al та інших легувальних елементів в ГЦК гратці міді. Алюмінієві бронзи із більшим вмістом Al двофазні: a+g2 (рис.1.29). Проміжна g2-фаза – твердий розчин на основі сполуки Cu9Al4, електронна концентрація 21/13, має ОЦК гратку. Внаслідок ліквації g2-фаза в структурі бронз присутня при меншій концентрації Al: 6…8%. Фаза g2 має високу твердість та низьку пластичність. Високотемпературна b-фаза – проміжна фаза, твердий розчин на основі електронної сполуки Cu3Al, електронна концентрація 3/2, має ОЦК гратку. b-фаза – пластична, тому двофазні алюмінієві бронзи під гарячу деформацію нагрівають до температур існування b-фази.

Рисунок 1.28 – Діаграма стану Cu-Al [1]

a (світлі зерна) + евтектоїд (a + g2) Рисунок 1.29 – Мікроструктура литої бронзи (89…91%Cu; 9…11%Al), ´450 Із підвищенням вмісту Al міцність алюмінієвої бронзи зростає і досягає максимуму при 10…11%Al (рис.1.30), а потім різко знижується. Подальше зростання концентрації Al супроводжується збільшенням в структурі частки g2-фази, яка розміщується на межах зерен у вигляді суцільних ланцюжків, що приводить до окрихчення сплавів. Поява евтектоїду в сплавах Cu-Al із вмістом Al більше 6…8% приводить до різкого зниження пластичності.

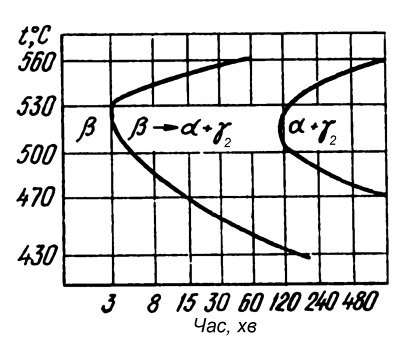

Рисунок 1.30 – Вплив вмісту алюмінію на механічні властивості алюмінієвих бронз після відпалення [1] Однофазні a-бронзи пластичні, добре деформуються як в гарячому так і в холодному стані. Алюмінієві бронзи із вмістом алюмінію 5…8% мають достатньо високу міцність та пластичність. Двофазні бронзи a+g2 більш міцні та тверді. Фазові перетворення в алюмінієвих бронзах при охолодженні [1]. Фазові перетворення відбуваються тільки в тих сплавах, в структурі котрих присутня b-фаза. Характер перетворень залежить не тільки від хімічного складу (наявності Fe, Mn, Ni та інших легувальних елементів), а і від швидкості охолодження. Але оскільки сутність перетворень, які відбуваються в багатокомпонентних сплавах, мало відрізняється від перетворень в двокомпонентних сплавах Cu-Al, то основні процеси розглядаються на прикладі сплавів системи Cu-Al. Структура двофазних бронз чутлива до швидкості охолодження. При повільному охолоджені встигає пройти дифузійний перерозподіл атомів Al та Cu в гратці b-фази і, згідно із стабільною діаграмою Cu-Al при температурі 565°С, відбувається евтектоїдне перетворення b®a + g2. Це можливо тільки при отриманні масивних відливок та крупних деталей, які відливають в піщані форми. При більш швидкому охолодженні можна отримати більш дисперсний евтектоїд. Швидкість розпаду b-твердого розчину залежить від температури та може бути визначена відповідно до С-подібної кривої (рис.1.31).

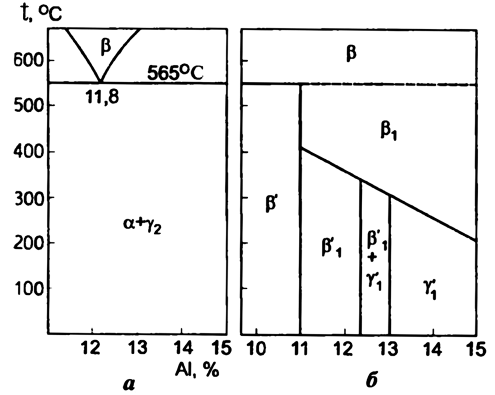

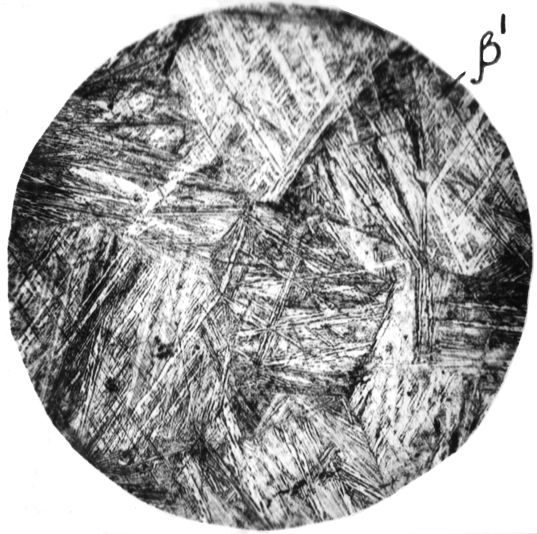

Рисунок 1.31 - Діаграма ізотермічного перетворення розпаду b-фази в алюмінієвій бронзі [17] Якщо швидкість охолодження настільки висока, що бездифузійний перерозподіл атомів алюмінію проходити не встигає, то евтектоїдне перетворення подавляється і b-фаза за мартенситним механізмом при температурах нижче температури початку мартенситного перетворення (Мп) перетворюється в голчасту структуру. Причому чим вище вміст Al, тим нижче температура Мп. В залежності від концентрації Al утворюються різні мартенситні фази b¢, b¢1, g1¢ (рис.1.28, рис.1.32). Оскільки в кристалічній гратці b-фази дифузійний перерозподіл практично не відбувається, то концентрація атомів легувальних елементів в b-фазі та мартенситних фазах b¢, b¢1, g1¢ однакова. Мартенситні фази від b-фази відрізняються тільки типом кристалічної гратки. Фаза b¢ утворюється із невпорядкованої b-фази (b®b¢) і також має невпорядковане розташування атомів в гратці. При концентрації Al більше 11% невпорядкована b-фаза перетворюється спочатку у впорядковану b1 (b®b1), а потім при температурі tс (точка Курнакова) в b¢1, тобто загалом b®b1®b¢1. Подібним чином відбувається і утворення мартенситної фази g¢1: b®b1®g¢1. Мартенситні фази b¢1, g1¢ також, як і b1-фаза, впорядковані. Структура промислових алюмінієвих бронз (до 12%Al) представлена мартенситними фазами b¢ або b¢1 (рис.1.33). Загартовані алюмінієві бронзи з мартенситною структурою мають високу твердість та низьку пластичність. При відпусканні загартованої алюмінієвої бронзи відбувається розпад мартенситу на евтектоїдну фазову суміш b¢®a + g2 різної дисперсності. Розпад мартенситу при відпусканні на дисперсну суміш (a + g2) із голчастою морфологією не призводить до суттєвого зниження твердості. Певне знеміцнення та зростання пластичності при відпусканні реалізується лише з розвитком b®a перетворення і укрупнення зерен a-фази.

а – рівноважна система; б – нерівноважна система Рисунок 1.32 – Схема фазових перетворень в алюмінієвих бронзах [1]

Рисунок 1.33 – Мікроструктура алюмінієвої бронзи (89…91%Cu; 9…11%Al) після гартування, ´340 Наявність мартенситного перетворення в алюмінієвих бронзах дозволяє застосовувати до цих сплавів зміцнювальну термічну обробку (гартування та відпускання). Для покращення механічних та технологічних властивостей, корозійної стійкості алюмінієві бронзи легують Mn, Fe, Ni. Хімічний склад та механічні властивості алюмінієвих бронз наведені в додатку 1. Mарганець. В деформівні алюмінієві бронзи вводиться до 3…4%Mn, він розчиняється як в гратці Cu (a-фаза) так і в гратці сполуки Cu3Al (b-фаза). Марганець знижує температури евтектичного і евтектоїдного перетворень та розширює область існування високотемпературної b-фази. Легування марганцем підвищує міцність, пластичність, корозійну стійкість алюмінієвої бронзи та покращує її обробку тиском. Залізо. Підвищує міцність, твердість при деякому зниженні пластичності, покращує антифрикційні властивості алюмінієвої бронзи. Розчинність заліза в гратці міді незначна. При 2…3% Fe утворюється твердий розчин на основі Fe – gFe. Первинні кристали фази gFe подрібнюють зерно в литих сплавах (тобто Fe є модифікатором), а вторинні кристали gFe-фази гальмують ріст зерен a-фази при гарячій деформації та рекристалізації. При концентрації Fe більше 3% утворюється хімічна сполука Al3Fe, яка приводить до підвищення міцності та твердості бронзи. При введенні Ni та Mn фаза Al3F утворюється при меншому вмісті Fe. Введення Fe затримує фазову перекристалізацію алюмінієвої бронзи та при повільному охолоджені уповільнює евтектоїдний розпад b-фази. Це усуває крихкість, яка може виникнути при литті масивних відливок в земляні форми. Найбільш поширена алюмінієва бронза легована залізом – БрАЖ9-4. Структура цієї бронзи показана на рис.1.34. Нікель. Покращує механічні властивості, корозійну стійкість, підвищує температуру рекристалізації та жароміцність. Алюмінієві бронзи леговані Ni добре оброблюються тиском, мають високі антифрикційні властивості, не схильні до холодноламкості. Нікель з міддю необмежено розчиняються в гратці один одного та утворюють необмежені тверді розчини. Але із зниженням температури нікель дуже сильно зменшує розчинність Al в гратці Cu (рис.1.35). Тому алюмінієві бронзи леговані Ni можна зміцнити термічною обробкою (гартуванням та старінням) внаслідок виділення дисперсних інтерметалідів q(Ni3Al) та NiAl.

Рисунок 1.34 – Мікроструктура литої бронзи БрАЖ9-4, ´75. По межах дендритів a-твердого розчину (світлі кристали) включення евтектоїда (a + g2). Всередині кристалів g2-фази включення фази gFe, що містить залізо [2]

Рисунок 1.35 – Ізотермічний переріз діаграми стану системи Cu-Al-Ni при 400°С [1]

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 692; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.187.121 (0.137 с.) |

1 – ЛА85-5; 2 – ЛА77-2

Рисунок 1.14 – Ізотермічний переріз

при 350°С діаграми стану Cu-Zn-Al [1]

1 – ЛА85-5; 2 – ЛА77-2

Рисунок 1.14 – Ізотермічний переріз

при 350°С діаграми стану Cu-Zn-Al [1]

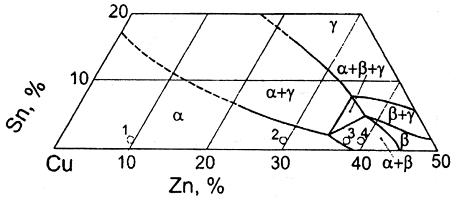

1 – ЛО90-1; 2 – ЛО70-1;

3 – ЛО62-1; 4 – ЛО60-1

Рисунок 1.15 – Ізотермічний переріз

діаграми стану Cu-Zn-Sn

при 500°С [1]

1 – ЛО90-1; 2 – ЛО70-1;

3 – ЛО62-1; 4 – ЛО60-1

Рисунок 1.15 – Ізотермічний переріз

діаграми стану Cu-Zn-Sn

при 500°С [1]

1 – ЛН65-5

Рисунок 1.16 – Ізотермічний переріз

діаграми стану системи Cu-Zn-Ni

при 20°С [1]

1 – ЛН65-5

Рисунок 1.16 – Ізотермічний переріз

діаграми стану системи Cu-Zn-Ni

при 20°С [1]

1 – ЛМц58-2

Рисунок 1.17 – Ізотермічний переріз діаграми стану системи Cu-Zn-Mn

при 400°С [1]

1 – ЛМц58-2

Рисунок 1.17 – Ізотермічний переріз діаграми стану системи Cu-Zn-Mn

при 400°С [1]

1 – ЛС74-3; 2 – ЛС64-2; 3 – ЛС63-3;

4 – ЛС60-1; 5 – ЛС59-1

Рисунок 1.18 – Ізотермічний переріз

діаграми стану Cu-Zn-Pb при 20°С [1]

1 – ЛС74-3; 2 – ЛС64-2; 3 – ЛС63-3;

4 – ЛС60-1; 5 – ЛС59-1

Рисунок 1.18 – Ізотермічний переріз

діаграми стану Cu-Zn-Pb при 20°С [1]

1 – ЛК80-3

Рисунок 1.19 – Ізотермічний

переріз діаграми стану системи

Cu-Zn-Si при 482°С [1]

1 – ЛК80-3

Рисунок 1.19 – Ізотермічний

переріз діаграми стану системи

Cu-Zn-Si при 482°С [1]

a-твердий розчин, ліквація (темні вісі дендритів збіднені оловом, проміжки між дендритами

збагачені оловом)

Рисунок 1.25 – Лита олов’яна бронза (5%Sn), ´300 [2]

(при друкуванні зменшено

в 1,5 рази)

a-твердий розчин, ліквація (темні вісі дендритів збіднені оловом, проміжки між дендритами

збагачені оловом)

Рисунок 1.25 – Лита олов’яна бронза (5%Sn), ´300 [2]

(при друкуванні зменшено

в 1,5 рази)

a + евтектоїд (a + d)

Рисунок 1/26 – Лита олов’яна бронза (10%Sn), ´1000 [2]

(при друкуванні зменшено

в 1,5 рази)

a + евтектоїд (a + d)

Рисунок 1/26 – Лита олов’яна бронза (10%Sn), ´1000 [2]

(при друкуванні зменшено

в 1,5 рази)