Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термічна обробка титанових сплавів

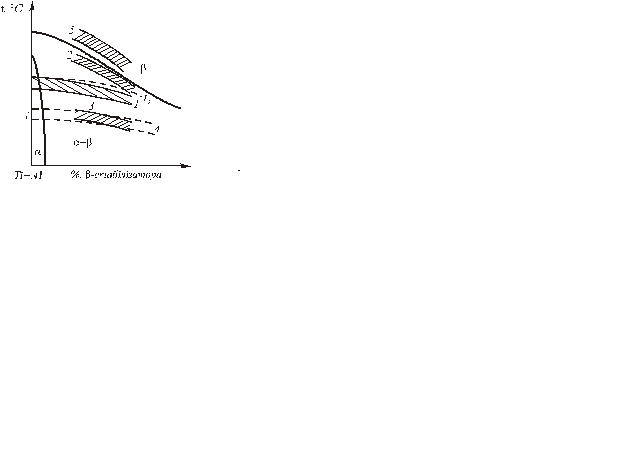

Титанові сплави піддають наступним видам термічної обробки: відпал; гартування, старіння, хіміко-термічна обробка (азотування та оксидування), термомеханічна обробка [10]. Відпал титанових сплавів. Рекристалізаційний, дорекристалізаційний відпал (рис.3.21, 1) та відпал для зменшення напружень (рис.3.21, 4) титану та a-сплавів проводять при температурах, які відповідають області a-фази. Швидкість охолодження з температури відпалу на структуру та механічні властивості сплавів майже не впливає. Температура відпалу (a + b)- та b-сплавів повинна бути достатньо високою, щоб зняти нагартовку, але і повинна бути достатньо низькою, щоб забезпечити достатній вміст легувальних елементів в b-фазі для її стабілізації. Чим нижча температура відпалу в (a+b)-області, тим більша концентрація b-стабілізаторів в b-фазі, тим вища її термічна стабільність. При цьому кількість b-фази зменшується. Простий відпал (рекристалізаційниі та дорекристалізаційний, рис.3.21, 1) (a + b)- та b-сплавів полягає в нагріванні до найнижчої температури, яка знімає нагартовку (~800°С), витримці при цій температурі та повільному охолодженні. Також ці сплави піддають ізотермічному та подвійному відпалюванню. Ізотермічний та подвійний відпали (рис.3.21, 2, 3) проводять при температурах, які відповідають двофазній (a + b)-області. Верхня сходинка ізотермічного та подвійного відпалу (800…950°С) відповідає умовам, коли іде процес рекристалізації, що забезпечує зняття нагартовки. Низькотемпературна сходинка (500…650°С) приблизно співпадає з температурним інтервалом відпалу для зменшення залишкових напружень. Різниця між ізотермічним та подвійним відпалом полягає у швидкості охолодження: охолодження з більш високої температури ізотермічного відпалу до більш низької здійснюється в печі або переносом в іншу піч, а охолодження з більш високої температури подвійного відпалу проводиться на повітрі, а потім відбувається нагрівання до температури другого відпалу.

Інтервал температур: tр – рекристалізації; 1 – простого відпалу; 2 та 3 – верхня та нижня сходинка ізотермічного та подвійного відпалу; 4 – відпалу для зменшення залишкових напружень; 5 – b-відпалу Рисунок 3.21 – Схема політермічного перерізу системи Ti-Al-b-стабілізатор

при постійному вмісті алюмінію та температурні інтервали Більш низька температура при ізотермічному відпалюванні забезпечує високу стабільність b-фази. Після ізотермічного відпалу сплави мають доволі високі характеристики міцності, жароміцності та пластичності. Після охолодження з високої температури подвійного відпалу в структурі сплавів присутня метастабільна b-фаза, котра при низькій температурі відпалу розпадається та приводить до зміцнення сплаву. Для підвищення в’язкості руйнування і опору росту тріщин використовують b-відпал із утворенням рекристалізованого первинного b-зерна і пластинчатої структури. Така структура забезпечує переміщення тріщини уздовж границь b-зерен і поперек колоній a-пластин. Так для сплаву ВТ6 (Ti-6Al-4V): нагрівання до 1035°С, 30 хв, охолодження на повітрі, нагрівання до 730°С, 2 год, охолодження на повітрі. Підвищення концентрації b-стабілізаторів (при незмінному вмісті Al) призводить до зниження температурного інтервалу усіх видів відпалу. При збільшенні вмісту алюмінію зростає температура початку рекристалізації і тому необхідно підвищувати температуру усіх видів відпалу. Неповний відпал при температурі 450…650°С (рис.3.21, 4) титанових сплавів проводиться з метою зменшення напружень після механічної обробки або зварювання. Для підвищення характеристик міцності (a + b)- та псевдо-b - сплави піддають зміцнювальній термічній обробці: гартування та старіння. Мета такої термічної обробки полягає в збереженні при прискореному охолодженні метастабільних фаз і в подальшому їх розпаді при старінні із виділенням дисперсних частинок a- і b-фаз. Ефект від зміцнення залежить від фазового складу сплавів після гартування та кількості метастабільних фаз. На вибір оптимальної температури нагріву під гартування (a+b)-сплавів впливає різний ефект зміцнення від розпаду a¢- та a¢¢-мартенситу. Розпад a¢-мартенситу не супроводжується значним зміцненням, а розпад a¢¢-мартенситу навпаки. Тому у випадку, коли при гартуванні не утворюється фаза a¢¢, температура нагріву обирається таким чином, щоб після охолодження одержати структуру a+bмет з максимальною кількістю b-фази. Ці температури дуже близькі до критичної температури (tкр) рис.3.13. У випадку, коли при гартуванні фіксується a¢¢-фаза температура нагріву обирається вище tкр, але вона не повинна перевищувати Ас3, тому що це призведе до різкого збільшення розміру зерна b-фази. Структура цих сплавів після охолодження з температурного інтервалу Ас3-tкр складається з a-, a¢¢-, b-фаз.

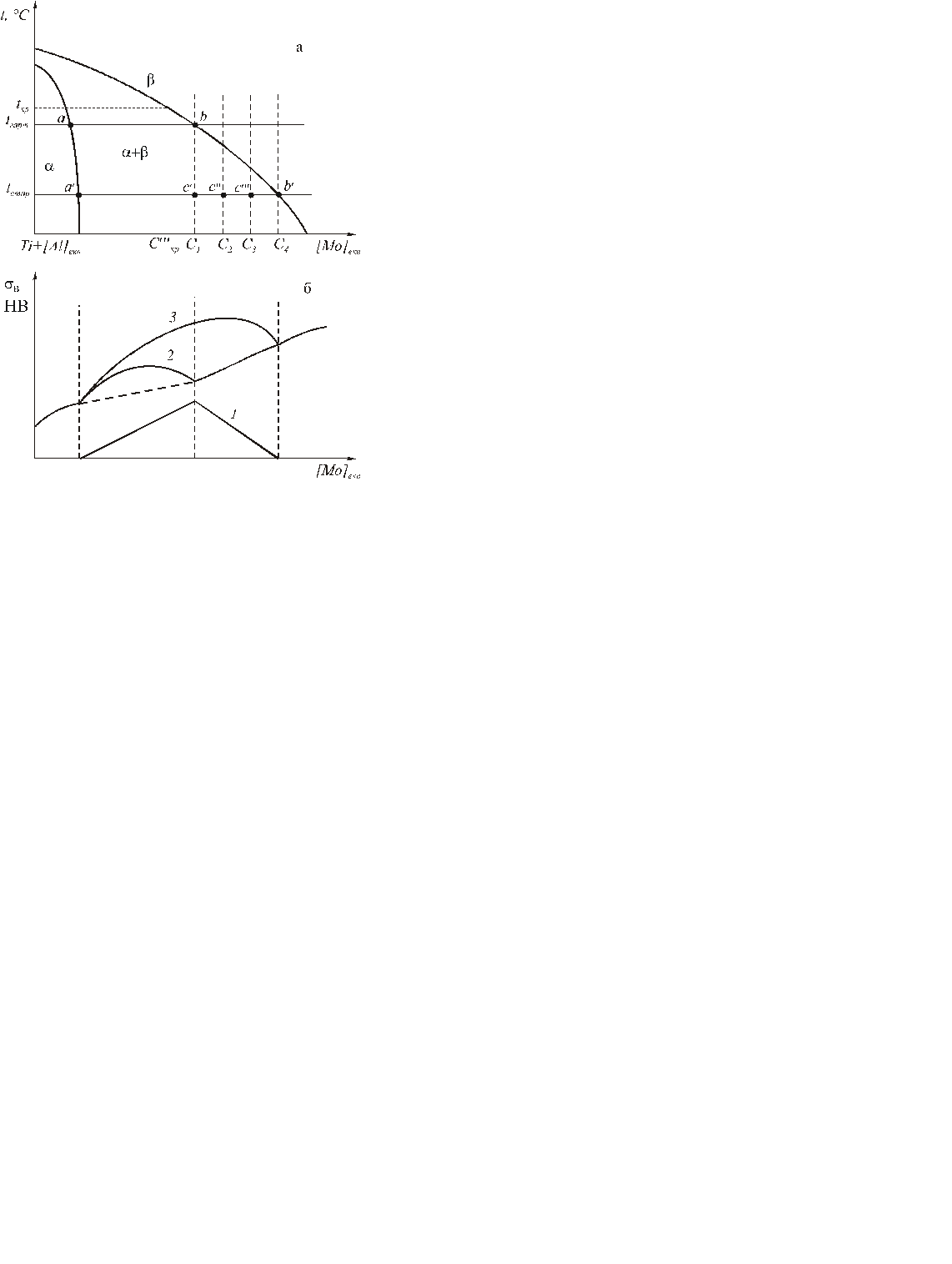

Порівняно малолеговані (a + b)-сплави зазвичай загартовують у воді, а високолеговані – в маслі або на повітрі. Сплави псевдо-b-класу загартовують з температур b-області з охолодженням на повітрі або струменем повітря. Псевдо-b-сплави з достатньо стабільною b-фазою зберігають b-структуру навіть при охолодженні у вакуумній печі. Після гартування сплави піддають старінню. Під час старіння метастабільні фази bмет та a² розпадаються через низку проміжних станів на суміш (a + b)-фаз. Температуру старіння обирають з врахуванням кінетики та механізму розпаду метастабільних фаз. Якщо при розпаді b-фази виділяється крихка w-фаза (це температури нижче 500°С), то старіння проводять при температурах 500…600°С. При старінні вище 600°С утворюються занадто великі продукти розпаду і ефект від старіння низький. Старіння сплавів з достатньо високим вмістом алюмінію та нейтральних елементів можна проводити при більш низьких температурах (450…500°С) оскільки w-фаза в цих сплавах не утворюється. Рівень міцності зістарених сплавів залежить від кількості метастабільних фаз після гартування та кількості метастабільної a-фази, котра може виділитися при розпаді метастабільної b-фази. При підвищенні вмісту b-стабілізаторів від а до b кількість метастабільної b-фази збільшується від 0 до 100% при незмінній температурі гартування (tг) (рис.3.22). При температурі старіння (tс) кількість a-фази, яка виділяється з b-фази, у всіх сплавах (с¢b¢/а¢b¢) в одиниці об’єму b-фази буде незмінною. Тому для досягнення ефекту від зміцнення необхідно підвищити вміст b-стабілізаторів та збільшити частку b-фази. Так в сплавах складу с1 (точка b), ефект від старіння буде найбільшим, тому що при подальшому підвищенні [Мо]екв кількість b-фази залишається незмінною (100%), а кількість a-фази, яка виділилася при старінні, зменшується відповідно співвідношенню с¢b¢/а¢b¢, с²b¢/а¢b¢, с²¢b¢/а¢b. При ¢ [Мо]екв > b¢ сплави при температурі tс термічно не зміцнюються. Характеристики міцності загартованих сплавів в області a- та b-фаз підкоряються законам твердорозчинного зміцнення (при умові, що не відбувається b®w перетворення). В концентраційному інтервалі а – b загартовані сплави мають двофазну структуру, яка складається з a- та b-фаз постійної концентрації, у зв’язку з чим властивості змінюються аддитивно (рис.3.22, пунктирна лінія). В дійсності величина механічних властивостей (a + b)-сплавів не підкоряється законам адитивності внаслідок того, що при переході від a- до (a + b)-структури зерно подрібнюється, причому зерниста структура часто замінюється пластинчатою. Найбільш дрібне зерно притаманне сплавам, структура яких представлена приблизно однаковою кількістю a- та b-фаз. При переході від (a + b)- до b-структури розмір зерна знов збільшується. Таке подрібнення зерна призводить до відхилення характеристик міцності сплавів в сторону їх більших значень порівняно з законом адитивності.

крива 1 – ефект старіння; криві 2, 3 – властивості міцності Рисунок 3.22 – Схема визначення залежності властивостей міцності титанових сплавів, загартованих з температуриtг нижче tкр, та зістарених при tс (прийнято, що коноди в двофазній області лежать в площині вертикального перерізу системи Ті-[Al]стрекв-[Мо]екв, а кількість еквівалентних алюмінію елементів достатня для подавлення утворення w-фази при гартуванні, склад a-фази при температурах tг та tс однаковий) В a+b- та псевдо-b-сплавах термічне зміцнення обумовлено дисперсними частинками a-фази. Матрична b-фаза та a-фаза, яка виділяється при старінні мають невисоку міцність. Дисперсне зміцнення обумовлено міжфазними a/b-межами, котрі створюють бар’єр на шляху пересування дислокацій та гальмують розповсюдження тріщин. Зміцнювальна термічна обробка (a + b)- та b-сплавів можлива, якщо вихідна структура рівновісна, дрібнозерниста, а не пластинчата. В залежності від виду термічної обробки одержують різний рівень міцності двофазних (a + b)-сплавів: 1. Після ізотермічного відпалу мінімальне значення sв та максимальне значення пластичності. 2. Після подвійного відпалу або м’якого гартування з охолодженням на повітрі та наступного старіння – середні значення sв та пластичності. 3. Після гартування у воді та старіння – максимальне значення sв та мінімальна пластичність. Режими термічної обробки для деяких титанових сплавів наведені в табл. 3.10–3.12. Таблиця 3.10 – Температура (a + b)/b-переходу tпп, температури початку (tп) та кінця (tк) рекристалізації та режими відпалу промислових титанових сплавів [10]

Таблиця 3.11 – Режими ізотермічного та подвійного відпалу напівфабрикатів з промислових титанових сплавів (прутків, по ковок, штамповок, труб, профілю) та деталей з них [10]

Відливки з однофазних a-сплавів не потребують термічної обробки та використовуються в литому стані. Ливарні сплави псевдо-a- та (a + b)-класів піддають відпалу для стабілізації структури та механічних властивостей та для зняття залишкових напружень. Відпал ливарних сплавів проводять при температурах, які рекомендовані для деформівних сплавів. Таблиця 3.12 – Режими зміцнювальної термічної обробки промислових титанових сплавів [10]

Ливарні псевдо-b-сплави (наприклад, ВТ35Л) використовують в термічно зміцненому стані. Особливість цих сплавів – безпосередньо після литва структура представлена метастабільним b-твердим розчином, тому гартування проводити не треба, фасонні відливки піддають тільки старінню. Для усунення ливарних дефектів та покращення механічних властивостей литого металу фасонні відливки піддають газостатичній обробці при температурах 950…1000°С під тиском 75…100 МПа. Для титанових сплавів можливо застосовувати хіміко-термічну обробку (ХТО). Найкращих результатів досягають при азотуванні в середовищі сухого азоту (температура 850…950°С упродовж 10…50 год). На поверхні утворюється тонкий нітридний шар товщиною 0,06…0,2 мм із твердістю HV 8000 і збагачена азотом a-фаза, глибина якої досягає 0,15 мм. Після азотування сплави відпалюють (температура 800…900°С) у вакуумі або інертному газі для зменшення крихкості. У виробах після азотування підвищується опір зношуванню, корозійна стійкість, жароміцність і жаростійкість.

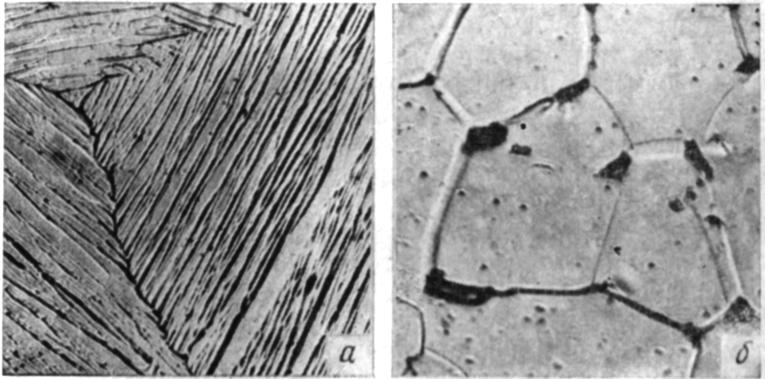

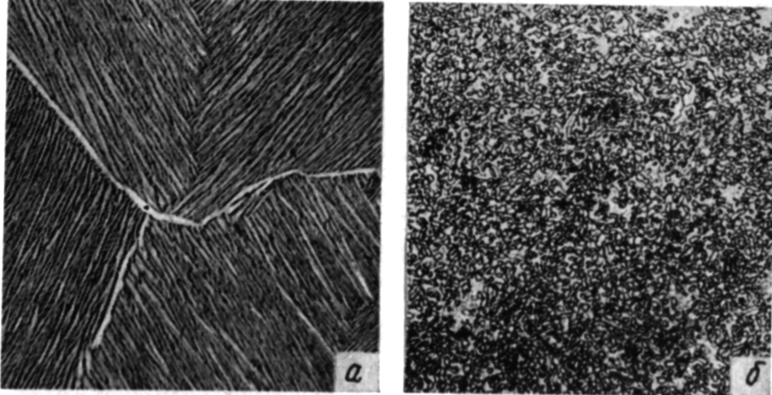

Оксидування полягає в насиченні поверхні титанових виробів киснем. Проводиться при температурі 725…825°С впродовж 5…10 год із наступним відпалом у аргоні при 750…850°С. Така обробка приводить до підвищення зносостійкості і поліпшення антифрикційних властивостей. Недоліком є висока крихкість поверхневих шарів, що зумовлює чутливість до тріщин і надрізів. ЗАГАЛЬНА ХАРАКТЕРИСТИКА ТИТАНОВИХ СПЛАВІВ Деформівні сплави 1. Технічний титан (марки: ВТ1-00, ВТ1-0, ВТ1-2) в залежності від вмісту домішок ділять на 2 – 4 сорти. Допустимий вміст C, N, Si у всіх марках технічно чистого титану майже однаковий, але вміст Fe та O суттєво зростає із зниженням чистоти титану. Хімічний склад технічного чистого титану наведено в додатку 3. В титані високої чистоти (йодідний титан) b-фаза при кімнатній температурі не фіксується. Тому його структура представлена a-фазою з чітко окреслиними (у випадку повільного охолодження) або зубчатими межами зерен при різкому охолодженні [11]. Наявність домішок в титані, навіть в невеликій кількості, призводить до того, що при поліморфному b®a перетворенні при повільному охолодженні утворюється a-Ті, який має форму пластин, по межах котрих в вигляді дрібних частинок розташована a-фаза (рис. 3.23, а), яка має інший хімічний склад, ніж матриця. Кількість цієї фази зростає при збільшенні вмісту домішок та в титані технічної чистоти (сплав ВТ1-00) становить 1%. Після деформування та відпалу при температурі a-області структура титану представлена поліедричними зернами (рис.3.23, б). 2. a- та псевдо-a-сплави (марки: ВТ5, ВТ5-1, ПТ7-М, ОТ4-0, ОТ4-1, ОТ4, ОТ4-1В, ПТ-3В, АТ3, АТ6, ВТ20, ВТ18У) [10]. a-сплави легують Al та нейтральними елементами (Sn, Zr). Хімічний склад наведено в додатку 3. Порівняно з технічно чистим титаном a-сплави мають підвищену міцність і жароміцність, більш термічно стабільні, мало схильні до холодноламкості, добре зварюються. В a-сплавах, котрі згідно діаграмам рівноваги відносяться до однофазних, практично завжди присутня b-фаза, яка уявляє собою концентраційну неоднорідність, як і в технічному титані. Кількість цієї фази збільшується з підвищенням вмісту легувального елементу та складає 1…2%. Ця фаза розташовується або у вигляді тонких прошарків, або у вигляді окремих зкоагульованих частинок по межах a-зерен (рис.3.24).

а – після повільного охолодження з b-області; б – після деформації та відпалу з a-області Рисунок 3.23 – Мікроструктура сплаву ВТ1-0, ´200 [11]

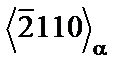

Рисунок 3.24 – Мікроструктура сплаву ВТ5 з пластинчатою (а) та поліедричною (б) a-фазою, ´200 [11] a-сплави термічною обробкою не зміцнюються. Основна термічна обробка: рекристалізаційний відпал для зняття нагартовки та відпал для зняття залишкових напружень. Псевдо-a-сплави (ОТ4-1, ОТ4, ВТ20) ділять на дві групи: високотехнологічні нормальної міцності; високожароміцні супер a-сплави (ВТ20). В сплавах першої групи невелика кількість Al та елементів b-стабілізаторів (V, Mn, Mo), тому в структурі до 5% b-фази, що надає сплавам більш високу технологічну пластичність. При обробці тиском мають таку ж технологічну пластичність, що і технічно чистий титан. Добре зварюються. Термічною обробкою не зміцнюються. Використовуються у відпаленому стані. Недоліки цих сплавів: невисока міцність та схильність до водневої крихкості. Водень прсутній у вигляді гіжридів, які зменшують пластичність і в’язкість [10]. На міцність сплаву ВТ20 окрім Al впливають Si та Zr. Цирконій підвищує температуру рекристалізації, утворення тонкодисперсних силіцідів підвищує міцність. Вироби з цього сплаву, порівняно із іншими титановими сплавами, можуть тривало експлуатуватися при температурах до 500°С. Основа жароміцних титанових сплавів другої групи – a-фаза, оскільки дифузійні процеси в ГЩП гратці відбуваються повільніше, ніж в ОЦК гратці b-фази. Принципи легування жароміцних псевдо-a-сплавів [10]: – основа жароміцних титанових сплавів жароміцний багатокомпонентнийі a-твердий розчин легований a-стабілізаторами та нейтральними компонентами (Zr, Sn); – для забезпечення достатньої термічної стабільності вміст a-стабілізаторів та нейтральних елементів повинен відповідати співвідношенню [Al]стрекв < 9%; – тугоплавкі ізоморфні b-стабілізатори (Mo і V) в невеликій кількості для підвищення сил міжатомного зв’язку при робочих температурах; – легування кремнієм для блокування дислокації та перешкоджають їх переповзанню і поперечному ковзанню; – склад жароміцного матричного a-твердого розчину повинен забезпечувати мінімальну дифузійна рухомість атомів і не призводити до коагуляції інтерметалідних фаз. Основні легувальні елементи в жароміцних псевдо-a-сплавах: алюміній, олово, цирконій, кремній, молібден, ванадій. 3. (a + b)-сплави (марки: ВТ6, ВТ9, ВТ8, ВТ14, ВТ25У, ВТ3-1, ВТ23, ВТ16). Хімічний склад наведено в додатку 3. Кількість b-фази від 5 до 60% [10]. Мають широкий діапазон механічних властивостей. Сплави цієї групи термічно зміцнюються при гартуванні та старінні, що дозволяє отримати високоміцний стан, але при цьому знижуються характеристики пластичності. Чим більше [Мо]екв, тим вищі характеристики міцності та більша здатність до термічного зміцнення. Найбільша міцність у сплавів з [Мо]екв ~ 11%. Сплави цієї групи мають високі значення міцності при температурах наближених до кімнатних, але з підвищенням температури міцність інтенсивно знижується порівняно із псевдо-a-сплавами. Тому сплави (a + b) менш жароміцні. Механічні властивості (a + b)-сплавів чутливі до типу та параметрів мікроструктури. Так високі значення пластичності та опору циклічним навантаженням забезпечує рівновісна дрібнозерниста структура. Високу в’язкість руйнування та підвищений опір розвитку тріщини забезпечує пластинчата структура. Оптимальні поєднання механічних властивостей забезпечує дуплексна структура. Різноманітність структур (a + b)-сплавів обумовлена наступними факторами: – наявністю двох фаз (a та b) та значним інтервалом зміни їх кількісного співвідношення; – можливістю утворення метастабільних фаз, які є продуктами незавершеного b®a перетворення; – широкий діапазон зміни розміру (від долі мікрона до декілька тисяч мікронів) та форми структурних складових і можливістю отримання різних співвідношень їх форми та розмірів. У відповідності з формою a-фази структура (a + b)-сплавів може бути двох типів: пластинчастою або глобулярною (рис.3.25) [11]. Пластинчата структура характеризується, як правило, наявністю порівняно крупних початкових b-зерен, оторочених по межах a-фазою. Внутрішній об’єм b-зерен поділений a-пластинами, зібраними в пачки (a-колонії). В межах однієї колонії a-пластини майже паралельні та мають однакову кристалографічну орієнтацію. a-пластини поділені прошарками b-фази. Гратки a- і b-фаз в пластинчатій структурі пов’язані орієнтаційним співвідношенням: {110}b||{0001}; a

Рисунок 3.25 – Мікроструктура сплаву ВТ3-1 пластинчатого (а) та глобулярного (б) типу, ´200 [11] Сплави a + b використовуються як у відпаленому так і термічно зміцненому станах. На структуру (a + b)-сплавів після термічної обробки впливає початковий стан (сплави недеформовані, сплави деформовані в b-області, сплави деформовані в a + b-області) та режими термічної обробки (рис.3.26, 3.27). Принципи легування (a + b)-сплавів [10]: – до складу цих сплавів повинні входити перехідні – (a + b)-сплави доцільніше легувати ізоморфними – оскільки розчинність b-стабілізаторів в a-фазі незначна, то ефект від твердорозчинного зміцнення невеликий. Тому (a + b)-сплави легують алюмінієм та нейтральними елементами, які добре розчиняються в a-фазі і підвищують характеристики міцності; – вміст алюмінію в (a + b)-сплавах не повинен бути занадто високий, щоб запобігти утворенню a2-фази (Ti3Al) та зниженню пластичності і технологічності; – необхідно враховувати вартість легувальних елементів та їх вплив на густину. Двофазні сплави задовільно оброблюються різанням. Після зварювання необхідно проводити відпал для підвищення пластичності зварного з’єднання. Сплави менш схильні до водневої крихкості порівняно з a- та псевдо-a-сплавами. Це пов’язано з відсутністю гідридів в структурі внаслідок більшої розчинністю водню в b-фазі. 4. Псевдо-b-сплави (марки: ВТ30, ВТ22, ВТ35, ВТ19, ВТ32, ВТ15) [10]. Хімічний склад наведено в додатку 3. Відносяться до високолегованих сплавів (сумарний вміст легувальних елементів до 25% та більше). Принципи легування псевдо-b-титанових сплавів: – сумарний вміст b-стабілізаторів, який оцінюється за допомогою молібденового еквіваленту, повинен перевищувати Скр² (11%Мо); – сумарний вміст b-стабілізаторів не повинен бути занадто високий, оскільки з підвищенням [Мо]екв (Кb) знижується ефект від старіння через зниження кількості a-фази; – для забезпечення максимальної міцності в термічнозміцненому стані вміст b-стабілізаторів необхідно підтримувати в межах [Мо]екв = 12…18%;

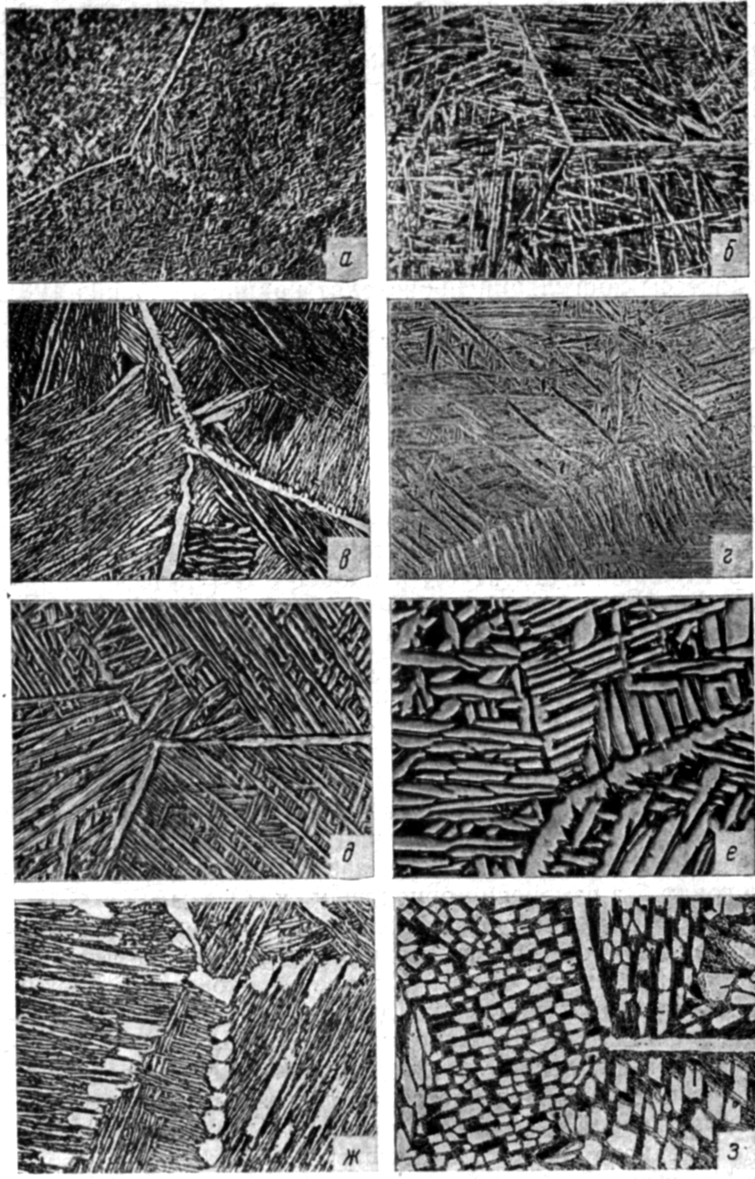

а – 1150°С, вода; б – 1150°С, повітря; в – 1150°С, піч; г – 1150°С, вода + 950°С, 1 год, повітря; д – 1150°С, повітря + 920°С, 1 год, піч; е – 1150°С, повітря + + 950°С, 1 год, піч; ж – 1150°С, піч + 960°С, 10 год, піч; з – 1150°С, піч + + 920°С, 50 год, піч Рисунок 3.26 – Структура пластинчастого типу сплаву ВТ3-1 в залежності від режиму термічної обробки, ´200 [11]

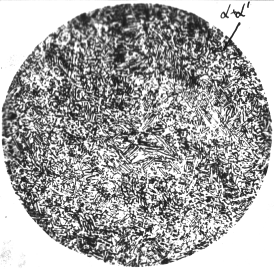

а – подвійний відпал, 920°С, 590°С; б –ізотермічний відпал, 870°С, 650°С; в – гартування, 850°С; г – гартування, 950°С; д – гартування, 1000°С; є – гартування, 850°С + старіння, 400°С Рисунок 3.27 – Мікроструктура сплаву ВТ3-1 після різних режимів термічної обробки (при друкуванні зменшено в 2 рази) – легування алюмінієм, оловом та цирконієм для зміцнення a-фази та збільшення ефекту від старіння; – легування Al, Sn, Zr та b-стабілізаторами в концентрації більше Скр²¢ забезпечує найкращу пластичність та малу міцність в загартованому стані завдяки запобіганню утворення w-фази при гартуванні; –- легування b-стабілізаторами які як підвищують так і знижують лінії ліквідус та солідус для зменшення дендритної ліквації всередині зерна, яка характерна для псевдо-b-сплавів; – легувальні елементи, по можливості, повинні мати відносно невисоку густину та малу вартість. Переваги псевдо-b-сплавів. Висока технологічність в загартованому стані, що дозволяє проводити деякі операції пластичної деформації при кімнатних температурах. Суттєвий ефект від термічного зміцнення обумовлений високою ступеню пересиченості легувальними елементами b-твердого розчину (сумарна кількість легувальних елементів досягає 20%). При розпаді пересиченого b-твердого розчину міцність підвищується в 1,5…1,7 разів. Крім того, сплави мають більшу прогартовуваність, високу в’язкість руйнування при значних характеристиках міцності, високій опір втомі, мало схильні до водневої крихкості. Для псевдо-b-сплавів характерні понижені значення модуля пружності і в них спостерігається явище псевдопружності. Недоліки псевдо-b-сплавів: невисока термічна стабільність (експлуатуються до 350°С); знижена пластичність зварних з’єднань; більший розкид механічних властивостей, який пояснюється хімічною неоднорідністю; сильно виражений негативний вплив домішок втілення на пластичність; доволі висока густина та вартість [10]. 5. Термодинамічно стійкі b-сплави можуть бути отримані тільки при легуванні елементами, які мають ОЦК гратку: W, Mo, V, Nb, Ta [10]. При цьому вміст цих елементів повинен бути доволі високий. Але вони дорогі і дефіцитні та мають підвищену густину. З цих причин b-сплави промислового використання не знайшли [10]. Ливарні сплави Плавлення та розливку титанових сплавів внаслідок активної взаємодії титану при підвищеній температурі з газами атмосфери (особливо в рідкому стані) та з формовочними і вогнетривкими матеріалами проводять у вакуумі або в захисному середовищі. В структурі ливарних сплавів відсутня евтектика, але інтервал кристалізації становить 50…70°С, що зумовлює задовільні ливарні властивості. Рідкотекучість титана майже така як і у вуглецевої сталі, але отримати великогабаритні відливки з титанових сплавів важче ніж зі сталі. Це пояснюється більш низьким теплоутриманням рідкого титану та невисокою температурою перегріву розплаву в умовах дугового плавлення, що призводить до дуже швидкого охолодження та затвердівання сплаву. Лінійна усадка титану становить 1,5% в керамічну форму, 2% – в металеву форму. Об’ємна усадка – 3%. Для фасонного литва, як правило, використовують сплави які за своїм хімічним складом близькі до деформівних. Тільки в ливарних сплавах допускається більший вміст домішок ніж в деформівних. Хімічний склад ливарних сплавів наведено в додатку 3. Особливість структури титанових сплаві в литому стані пов’язана з технологією виплавки (вакуумна-дугова плавка з витратним електродом). Фактори, які впливають на структуру: значний перегрів розплаву та фазова перекристалізація в процесі охолодження. Тому титанові сплави в литому стані мають грубозернисту структуру, особливо в зоні стовбчастих кристалів. Збільшення концентрації легувальних елементів та зменшення перегріву супроводжується утворенням більш дрібної структури [10]. Внутрішньозеренна структура титанових сплавів в литому стані визначається хімічним складом сплаву та швидкістю охолодження. Мікроструктура зливків технічно чистого титану, однофазних a-сплавів, а також мало- та середньолегованих (a+b)-сплавів характеризується грубою пластинчастою внутрішньозеренною будовою. Збільшення концентрації легувальних елементів та підвищення швидкості охолодження приводить до зменшення товщини a-пластин та розміру a-колоній, які мають однакове або близьке орієнтування. Мікроструктура титанового сплаву ВТ5Л в литому стані наведена на рис.3.28. Характеризується пластинчатою a-фазою всередині великого вихідного зерна b-фази. Найбільш поширений сплав ВТ5Л зі структурою a-фази. Завдяки алюмінію відливки мають задовільний рівень пластичності та ударну в’язкість. Відливки зі сплаву ВТ5Л не відпалюють.

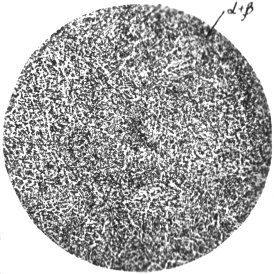

Рисунок 3.28 – Мікроструктура сплави ВТ5Л (литий стан), ´340 Для решти сплавів властивості можуть бути поліпшені проведенням відпалення, що забезпечує стабілізацію структури та зменшує рівень залишкових напружень. Температура відпалення залежить від хімічного складу сплавів. Для ВТ14Л tвідп.=850°С, швидкість охолодження 2…4°С/хвил. Відпалення сплаву ВТ3-1Л передбачає витримку при 650°С впродовж 1…2 год. Ливарні сплави порівняно із деформівними аналогічного хімічного складу мають більш низькі механічні властивості. Зміцнювальна термічна обробка суттєво погіршує пластичність ливарних сплавів тому її не проводять.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1095; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.172.184 (0.09 с.) |

||

||  . Це співвідношення обумовлює можливість існування 12 незалежних орієнтувань a-фази в одному зерні b-фази.

. Це співвідношення обумовлює можливість існування 12 незалежних орієнтувань a-фази в одному зерні b-фази.

´340

а

´340

а

´340

б

´340

б

´340

в

´340

в

´450

г

´450

г

´340

д

´340

д

´340

є

´340

є