Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация комплекса технического обслуживания и ремонта на производственных предприятиях

Обычно реализуется созданием единого специализированного подразделения, руководитель которого (называемый на русском языке, как правило, главный механик) несёт ответственность перед руководством предприятия за технически исправное и работоспособное состояние всего оборудования. Таким подразделениям подчинены ремонтные цеха, а на небольших предприятиях — и энергетическое хозяйство. Для информационной поддержки управленческих задач в области организации и совершенствования комплекса технического обслуживания и ремонта и для автоматизации операций, выполняемых персоналом на предприятиях, используются соответствующие модули ERP-систем или специализированные программные продукты (EAM-системы, CMMS-системы). Система технического обслуживания и ремонта техники Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему Метод технического обслуживания Совокупность технологических и организационных правил выполнения операций технического обслуживания Периодичность технического обслуживания Интервал времени или наработка между данным видом технического обслуживания (ремонта) и последующим таким же видом или другим большей сложности Под видом технического обслуживания (ремонта) понимают техническое обслуживание (ремонт), выделяемое (выделяемый) по одному из признаков: этапу существования, периодичности, объему работ, условиям эксплуатации, регламентации и т. д. Цикл технического обслуживания Наименьший повторяющийся интервал времени или наработка изделия, в течение которых выполняются в определенной последовательности в соответствии с требованиями нормативно - технической или эксплуатационной документации все установленные виды периодического технического обслуживания

Таблица 1. Виды технического обслуживания

Таблица 2. Методы технического обслуживания

В техническое обслуживание могут входить мойка изделия, контроль его технического состояния, очистка, смазывание, крепление болтовых соединений, замена некоторых составных частей изделия (например, фильтрующих элементов), регулировка и т.д. Некачественное и несвоевременное проведение ТО снижает работоспособность электрооборудования, увеличивает расходы на проведение ремонтов и повышает себестоимость продукции, выпускаемой с помощью электрифицированных машин и установок. При ТО электротехнический персонал сталкивается с необходимостью поиска неисправностей для определения причин отказов и восстановления работоспособности электрооборудования. Поиск неисправностей сравнительно простого по конструкции электрооборудования не вызывает особых трудностей Для выявления причин неисправности сложного электрооборудования и сложных электрических схем рекомендуется составлять алгоритмы поиска, в которых указывается наиболее рациональная последовательность выполнения операций. Эта последовательность обеспечивает минимальные затраты времени и средств для проведения поиска. Для поиска неисправностей наиболее распространены способы последовательного функционального анализа, половинного разбиения и вероятностно-временной. Способ последовательного функционального анализа основан на определении основных функций контролируемого электрооборудования или схемы. Путем проверки функциональных параметров отыскивают отклонения и устанавливают отказавший элемент. Этот способ достаточно прост, нагляден, однако последовательность поиска неисправности не оптимальна.

Для электрооборудования с последовательным соединением элементов часто применяют способ половинного разбиения. Согласно этому способу вначале определяют элемент, разделяющий объект контроля примерно на две части, вероятности возникновения отказа которых примерно одинаковы. Затем в неисправной половине объекта вновь находят элемент, разделяющий эту половину на части с одинаковой вероятностью возникновения отказа. Такие операции проводят до тех пор, пока не обнаружат неисправный элемент. Если функциональные элементы сложного объекта или схемы соединены произвольно, обычно применяют вероятностно-временной способ поиска неисправностей, информативной основой этого способа являются данные о вероятности отказов или безотказной работы элементов и затрачиваемое на их проверку время. Иногда используется отношение времени проверки элемента к вероятности его отказа или отношение вероятности безотказной работы к времени проверки. Для проведения и поиска по структурной или электрической схеме электрооборудования строят функциональную модель, а затем составляют матрицу неисправностей. В верхней части матрицы обычно помещают перечень всех основных признаков неисправностей, а в строках — перечень причин отказов или отказавших элементов, изменение состояния которых может вызвать признаки неисправностей. Для элементов определяют время, затрачиваемое да проверку технического состояния, и вероятность отказа или безотказной работы. Последовательность проверки элементов в соответствии с вероятностновременным способом поиска неисправностей устанавливается по возрастанию отношения времени, затрачиваемого на проверку технического состояния элемента, к вероятности отказа этого элемента или по уменьшению отношения вероятности безотказной работы элемента к времени, затрачиваемому на его проверку. Поиск неисправности начинается с Проверки элемента, имеющего наименьшее отношение времени проверки к вероятности отказа или имеющего наибольшее отношение вероятности безотказной работы к времени проверки, и продолжается до тех пор, пока не будет найден отказавший элемент. Построенная таким образом программа обеспечивает минимальные затрату времени на поиск неисправности. Техническая диагностика. Основные понятия Диагноз (в переводе с греческого "диагнозис") означает распознавание, определение. В медицине это определение состояния человека, в технике - определение состояния технического объекта

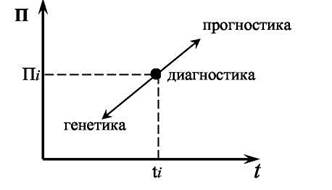

В соответствии со стандартом ГОСТ 20911-89 Техническая диагностика Термины и определения различают понятие диагностики как отрасли знаний и как области практической деятельности. В первом случае используется термин "техническая диагностика", во втором - "техническое диагностирование". Техническая диагностика - это отрасль научно-технических знаний, сущность которой составляют теория, методы и средства определения технического состояния объекта в заданный момент времени, обнаружения и поиска его неисправностей. Техническое диагностирование - это процесс определения технического состояния объекта диагностирования с определенной точностью без его разборки. Таким образом, главной задачей технической диагностики является определение технического состояния объекта (машины) в требуемый момент времени. При решении этой задачи, в зависимости от момента времени, при котором требуется определить техническое состояние машины, различают три взаимосвязанных и дополняющих друг друга направления (рисунок 61): техническая диагностика, т.е. определение технического состояния машины, в котором она находится в настоящий момент; техническая прогностика, т.е. научное предсказание технического состояния машины, в котором она окажется в некоторый будущий момент; техническая генетика, т.е. определение технического состояния машины, в котором она находилась в некоторый момент времени в прошлом (в технической литературе часто вместо термина техническая генетика используется термин - ретроспекция).

Рисунок 1. Направления технической диагностики

Направление техническая прогностика используется в тех случаях, когда требуется предсказать, как будет изменяться техническое состояние машины в будущем. Техническая прогностика базируется на теории технического прогнозирования. При прогнозировании используется метод экстраполяции, т.е. метод определения значений величин, лежащих вне интервала известных ее значений, направленных в будущее. Направление техническая генетика используется реже, в основном в случаях, связанных с расследованием причин аварий сложных машин. В этой ситуации возникает потребность определения технического состояния машины, в котором она была в прошлом, до момента аварии, чтобы выяснить первопричину, вызвавшую аварию. Для определения технического состояния машины в прошлом используется метод интерполяции, т.е. метод отыскания значений величин, лежащих вне интервала известных ее значений, направленных в прошлое. При решении задачи определения технического состояния машины в данный момент (направление техническая диагностика) используется теория технического диагностирования, которая является неотъемлемой частью как теории генезиса, так и теории прогноза, поскольку в том и другом случаях знание состояний машины в настоящий момент времени является обязательным. .

|

||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 81; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.100.42 (0.011 с.) |