Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о техническом обслуживанииСтр 1 из 7Следующая ⇒

Таблица 2. Методы технического обслуживания

В техническое обслуживание могут входить мойка изделия, контроль его технического состояния, очистка, смазывание, крепление болтовых соединений, замена некоторых составных частей изделия (например, фильтрующих элементов), регулировка и т.д. Некачественное и несвоевременное проведение ТО снижает работоспособность электрооборудования, увеличивает расходы на проведение ремонтов и повышает себестоимость продукции, выпускаемой с помощью электрифицированных машин и установок. При ТО электротехнический персонал сталкивается с необходимостью поиска неисправностей для определения причин отказов и восстановления работоспособности электрооборудования. Поиск неисправностей сравнительно простого по конструкции электрооборудования не вызывает особых трудностей Для выявления причин неисправности сложного электрооборудования и сложных электрических схем рекомендуется составлять алгоритмы поиска, в которых указывается наиболее рациональная последовательность выполнения операций. Эта последовательность обеспечивает минимальные затраты времени и средств для проведения поиска.

Для поиска неисправностей наиболее распространены способы последовательного функционального анализа, половинного разбиения и вероятностно-временной. Способ последовательного функционального анализа основан на определении основных функций контролируемого электрооборудования или схемы. Путем проверки функциональных параметров отыскивают отклонения и устанавливают отказавший элемент. Этот способ достаточно прост, нагляден, однако последовательность поиска неисправности не оптимальна. Для электрооборудования с последовательным соединением элементов часто применяют способ половинного разбиения. Согласно этому способу вначале определяют элемент, разделяющий объект контроля примерно на две части, вероятности возникновения отказа которых примерно одинаковы. Затем в неисправной половине объекта вновь находят элемент, разделяющий эту половину на части с одинаковой вероятностью возникновения отказа. Такие операции проводят до тех пор, пока не обнаружат неисправный элемент. Если функциональные элементы сложного объекта или схемы соединены произвольно, обычно применяют вероятностно-временной способ поиска неисправностей, информативной основой этого способа являются данные о вероятности отказов или безотказной работы элементов и затрачиваемое на их проверку время. Иногда используется отношение времени проверки элемента к вероятности его отказа или отношение вероятности безотказной работы к времени проверки. Для проведения и поиска по структурной или электрической схеме электрооборудования строят функциональную модель, а затем составляют матрицу неисправностей. В верхней части матрицы обычно помещают перечень всех основных признаков неисправностей, а в строках — перечень причин отказов или отказавших элементов, изменение состояния которых может вызвать признаки неисправностей. Для элементов определяют время, затрачиваемое да проверку технического состояния, и вероятность отказа или безотказной работы. Последовательность проверки элементов в соответствии с вероятностновременным способом поиска неисправностей устанавливается по возрастанию отношения времени, затрачиваемого на проверку технического состояния элемента, к вероятности отказа этого элемента или по уменьшению отношения вероятности безотказной работы элемента к времени, затрачиваемому на его проверку. Поиск неисправности начинается с Проверки элемента, имеющего наименьшее отношение времени проверки к вероятности отказа или имеющего наибольшее отношение вероятности безотказной работы к времени проверки, и продолжается до тех пор, пока не будет найден отказавший элемент. Построенная таким образом программа обеспечивает минимальные затрату времени на поиск неисправности.

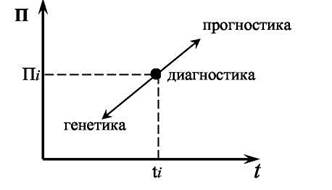

Техническая диагностика. Основные понятия Диагноз (в переводе с греческого "диагнозис") означает распознавание, определение. В медицине это определение состояния человека, в технике - определение состояния технического объекта В соответствии со стандартом ГОСТ 20911-89 Техническая диагностика Термины и определения различают понятие диагностики как отрасли знаний и как области практической деятельности. В первом случае используется термин "техническая диагностика", во втором - "техническое диагностирование". Техническая диагностика - это отрасль научно-технических знаний, сущность которой составляют теория, методы и средства определения технического состояния объекта в заданный момент времени, обнаружения и поиска его неисправностей. Техническое диагностирование - это процесс определения технического состояния объекта диагностирования с определенной точностью без его разборки. Таким образом, главной задачей технической диагностики является определение технического состояния объекта (машины) в требуемый момент времени. При решении этой задачи, в зависимости от момента времени, при котором требуется определить техническое состояние машины, различают три взаимосвязанных и дополняющих друг друга направления (рисунок 61): техническая диагностика, т.е. определение технического состояния машины, в котором она находится в настоящий момент; техническая прогностика, т.е. научное предсказание технического состояния машины, в котором она окажется в некоторый будущий момент; техническая генетика, т.е. определение технического состояния машины, в котором она находилась в некоторый момент времени в прошлом (в технической литературе часто вместо термина техническая генетика используется термин - ретроспекция).

Рисунок 1. Направления технической диагностики

Направление техническая прогностика используется в тех случаях, когда требуется предсказать, как будет изменяться техническое состояние машины в будущем. Техническая прогностика базируется на теории технического прогнозирования. При прогнозировании используется метод экстраполяции, т.е. метод определения значений величин, лежащих вне интервала известных ее значений, направленных в будущее. Направление техническая генетика используется реже, в основном в случаях, связанных с расследованием причин аварий сложных машин. В этой ситуации возникает потребность определения технического состояния машины, в котором она была в прошлом, до момента аварии, чтобы выяснить первопричину, вызвавшую аварию. Для определения технического состояния машины в прошлом используется метод интерполяции, т.е. метод отыскания значений величин, лежащих вне интервала известных ее значений, направленных в прошлое.

При решении задачи определения технического состояния машины в данный момент (направление техническая диагностика) используется теория технического диагностирования, которая является неотъемлемой частью как теории генезиса, так и теории прогноза, поскольку в том и другом случаях знание состояний машины в настоящий момент времени является обязательным. . Параметры рабочих процессов

· - технико-экономические параметры; · - параметры эффективности работы устройства; · - параметры ходовых свойств (точности, скорости, момента вращения и т.п.); · - экологические параметры; Параметры сопутствующих процессов Сопутствующие процессы - это неизбежные и в большинстве случаев бесполезные процессы, возникающие попутно с рабочими процессами самого разнообразного характера. Иногда в литературе сопутствующие процессы называют паразитными процессами, подчеркивая этим их бесполезность и даже вредность. Это вибрация, стуки, тепловыделения и другие процессы.В большинстве случаев сопутствующие выходные процессы обладают определенными характеристиками и параметрами, изменяющимися адекватно структурным параметрам. В этом случае параметры этих сопутствующих процессов можно использовать для оценки технического состояния машины. Связь между структурными и диагностическими параметрами Связь между структурными (U) и диагностическими (S) параметрами может быть однофакторной и многофакторной. Однофакторная зависимость – это когда изменению одного структурного параметра соответствует изменение одно диагностического параметра. При многофакторной зависимости изменение одного или нескольких диагностических параметров соответствует изменению одного или нескольких структурных параметров.

Однофакторная зависимость подразделяется на:

При функциональной зависимости каждому значению структурного параметра соответствует конкретное значение диагностического параметра (S = f(u)). С точки зрения диагностики - это самая удобная зависимость, позволяющая определить техническое состояние машин с высокой точностью. При стохастической зависимости каждому значению структурного параметра (Ui) соответствует диапазон значений диагностического параметра (ΔSi). Многофакторная зависимость – это сложная зависимость между структурными и диагностическими параметрами. Она представляет собой зависимость одного или нескольких диагностических параметров от одного или нескольких структурных параметров, причем и структурные и диагностические параметры могут быть взаимозависимы между собой.

Таблица 3 – Краткая характеристика основных стратегий ТОиР

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Превентивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуемы.

Исторически первой (как наименее требовательная к уровню организации и культуры труда) сложилась стратегия эксплуатации до отказа, которая подразумевает осуществление операций по ТОиР оборудования по достижению критического состояния, которое, как правило, характеризуется невозможностью выполнения заданных функций, то есть утратой работоспособности. К основным достоинствам данной стратегии ТОиР следует отнести наибольшую длительность межремонтного периода, соответствующую сроку службы оборудования, и минимальные затраты на содержание ремонтной службы, доминирующей функцией которой в этом случае становится восстановление работоспособности оборудования после выхода его из строя. С другой стороны, отсутствие возможности планирования ресурсов (финансовых, временных, рабочей силы и прочих), необходимых для выполнения ТОиР, приводит к значительному увеличению продолжительности последних и к повышенным издержкам на ликвидацию аварий, в том числе к потерям производства. Создание складских запасов товарно-материальных ценностей, как правило, не является удовлетворительным решением, поскольку влечёт за собой снижение ликвидности предприятия. Объём таких запасов в ряде случаев (особенно в отраслях, где используется уникальное единичное оборудование) превышает экономически обоснованные пределы. Несмотря на указанные недостатки, в случае недорого резервируемого, а также типового оборудования, отказ которого не оказывает критического влияния на технологический процесс, не представляет опасность для окружающей среды, здоровья и жизни человека, данная стратегия успешно применяется и поныне. В первой половине ХХ века с ростом серийности производства и повышением производительности промышленных предприятий потери в результате отказов оборудования приобрели критическое значение. На смену стратегии эксплуатации до отказа пришла стратегия ППР или ремонтов по регламенту, подразумевающая превентивные ТОиР на основании статистических сведений о сроке службы оборудования. Снижение количества аварийных отказов относится к основным достоинствам данной стратегии, хотя вероятность их возникновения не исключается полностью, а фиксируется в задаваемых пределах. Стратегия ППР обеспечивает наилучшие условия для планирования ресурсов, “однако основной недостаток ППР перевешивает все его достоинства, он заключается в проведении ремонтов фактически исправного оборудования, а также принудительной замене деталей независимо от их остаточного ресурса (в сложном оборудовании разница ресурсов отдельных деталей может достигать 500%). Все это приводит к неоправданному росту эксплуатационных затрат. В недостатки ППР также нужно отнести снижение остаточного ресурса оборудования и увеличение вероятности отказа при вводе в работу после ремонта”. Данная стратегия обеспечила наилучшую интеграцию в рамках плановой экономики и позволила устранить ряд недостатков исторически сложившейся ранее стратегии эксплуатации до отказа. Более полное использование ресурса оборудования достигалось за счёт снижения вероятности повреждения деталей с потенциально большим ресурсом, что могло иметь место при выходе из строя элементов, определявших срок службы оборудования в целом при эксплуатации до отказа. В настоящее время стратегия ППР продолжает использоваться на многих предприятиях, в первую очередь, для ответственного оборудования и оборудования, выход которого из строя может представлять опасность для окружающей среды, здоровья и жизни человека. В остальных случаях стратегия ППР применяется зачастую только декларативно, что обусловлено возросшими требованиями к эффективности системы ТОиР предприятия в условиях рыночной экономики. На границе 70-80-ых годов ХХ века в ремонтном обслуживании производства нашла применение мобильная и переносная виброизмерительная аппаратура, позволяющая осуществлять вибромониторинг оборудования на основе частотного анализа. В то же время происходило ускоренное развитие теории надёжности и исследований в области эксплуатационных свойств оборудования. Всё это предопределило возникновение новой научно-прикладной области знаний – технической диагностики, достижения которой были использованы как основание для реализации стратегии ТОиР по ТС. В первую очередь, стратегия ТОиР по ТС направлена на устранение недостатков истрически предшествовавшей ей стратегии ППР, а именно на снижение количества необоснованных ремонтных воздействий с целью максимального использования ресурса оборудования. При применении данной стратегии за счёт мониторинга ТС вероятность аварийных отказов оборудования сводится к возможному минимуму. Девиз данной стратегии звучит так: “ Оборудование должно быть остановлено на ремонт за мгновение до предполагаемого выхода из строя ”. Уменьшение затрат на ТОиР оборудования, минимизация количества неплановых отказов, снижение числа плановых простоев, обусловленных монтажно-сборочными операциями, – неоспоримые преимущества, которые сопровождают внедрение стратегии ТОиР по ТС. Стратегия ТОиР по ТС выдвинула новые требования к уровню культуры труда. В рамках ремонтных служб и контролирующих органов выделяются подразделения технической диагностики, увеличивается значение личного профессионализма, квалификации и опыта рабочих, руководителей и специалистов. С другой стороны, поскольку регламентация ТОиР обуславливается стохастическим фактором – фактическим ТС оборудования – снижается эффективность долгосрочного планирования ресурсов (ориентировочный срок предупреждения отказов, а значит и планирования проведения ТОиР в случае использования средств технической диагностики преимущественно не превышает двух-трёх месяцев). С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия ТОиР. Анализ, проведенный в работе, позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях. Проактивная стратегия объединяет в себе достоинства превентивных ремонтных воздействий системы ППР и информационное обеспечение процесса принятия решений, характерное для ТОиР по ТС оборудования. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия. Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени. С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС. Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала. Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании. Расследование аварии подразумевает поэтапное решение следующей последовательности задач: 1. Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии. 2. Изучение технологических и технических характеристик объекта аварии. 3. Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам). 4. Формирование рабочей гипотезы, проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке). 5. Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы). 6. Разработка противоаварийных мероприятий. 7. Мониторинг выполнения противоаварийных мероприятий. Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС. Целесообразным видится выполнение таких видов анализа: · причинно-факторный, который заключается в выявлении характерных проблем предприятия (например, недостаточная квалификация эксплуатационного персонала, отсутствие стабильного и своевременного материально-технического обеспечения, несоответствие объёмов и периодичности ремонтов оборудования интенсивности его эксплуатации и прочие); · пространственный, целью которого является определение “уязвимых мест” как отдельных машин, так и агрегатов, комплекса оборудования предприятия в целом; · временной, который направлен на выявление сезонных закономерностей, цикличности аварийных ситуаций, тенденций и прогнозов их возникновения. Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем.

Ключевые проблемы · Что такое охрана труда и что такое промышленная безопасность, чем они отличаются? · Почему путают охрану труда и промышленную безопасность? · Должен ли специалист по охране труда заниматься промышленной безопасностью? · Стоит ли объединять работы по охране труда и промышленной безопасности? Общие сведения о техническом обслуживании Техническое обслуживание (ТО) - комплекс операций по поддержанию работоспособности или исправности производственного оборудования (изделий, деталей) в процессе технической эксплуатации, хранения и транспортировки. Техническое обслуживание содержит регламентированные в конструкторской документации операции для поддержания работоспособности (мероприятия профилактического характера) или исправности изделия в течение его срока службы и является комплексом стратегий защитных функций технических систем, направленных на снижение тяжести последствий или предотвращение отказов.

ТО подразделяется на регламентированное и нерегламентированное:

Регламентированное ТО включает в себя работы, выполняемые в соответствии с технической документацией в обязательном порядке после определенного пробега, наработки или временного интервала по заранее утвержденному регламенту. К таким работам обычно относятся: замена смазки в агрегатах, замена некоторых ответственных быстро изнашиваемых и легкозаменяемых деталей, испытания сосудов и грузоподъемных механизмов, регулировка и наладка ответственных рабочих машин (например, подъемных машин), периодическое техническое обслуживание по специальному графику и регламенту, и т.п., а также проверка технического состояния оборудования при помощи средств технической диагностики и визуально. Работы по регламентированному ТО обычно сопровождаются остановкой рабочих машин и проводятся по специальному графику.

Нерегламентированное ТО включает в себя работы по чистке, обтяжке, регулировке, добавлению смазки, замене быстро изнашиваемых и легкозаменяемых деталей, и т.д. Потребность в этих работах выявляется при проведении периодических осмотров, мониторинга технического состояния с помощью диагностических систем и средств технической диагностики. Устраняются выявленные замечания во время технологических перерывов, переходов и обычно без остановки технологического процесса, или с кратковременной остановкой.

Меры и методы:

1. Основная цель, достигаемая комплексом технического обслуживания и ремонта, — устранение отказов оборудования, для её достижения в рамках комплекса могут реализовываться следующие меры: 2. инспекция в определенном объёме с определенной периодичностью; 3. плановая замена деталей по состоянию, наработке; 4. плановая замена смазочно-охлаждающих жидкостей, смазка по состоянию, наработке; 5. плановый ремонт по состоянию, наработке.

Способы планирования мер по техническому обслуживанию и ремонту классифицируются следующим образом: П о событию — например, устранение поломки оборудования, используется, если себестоимость ремонта относительно низкая, а брак продукции, который получается в результате поломки оборудования, невысок и не повлияет на выполнение обязательств перед заказчиками; Р егламентное обслуживание — для оборудования с предусмотренными режимами и регламентами обслуживания, изначально предполагающего регулярное применение соответствующих мер по поддержанию работоспособности, такой вид обслуживания дает самый высокий процент готовности оборудования, но он и самый дорогой, поскольку реальное состояние оборудования может и не требовать ремонта; П о состоянию — экспертным путём или с помощью измерителей, установленных на оборудовании, проводится оценка состояния оборудования, и на основании этой оценки делается прогноз, когда это оборудование надо выводить в ремонт. Плюсы этого вида обслуживания — его себестоимость меньше, а готовность оборудования к выполнению производственных программ достаточно высока. По способам ремонта применение мер подразделяется на текущий ремонт — устранение отказов и неисправностей путём замены износившейся детали (кроме базовых) и капитальный ремонт — восстановление работоспособности деталей и агрегатов (методами наплавки, напыления), при этом допускается замена любой детали, включая базовые.

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 125; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.0.192 (0.084 с.) |

|||||||||||||||||||||||||||||||||||||||