Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Усталости и окислению / коррозии, что приводит к низкому и однородному износу, что позволяет увеличить продолжительность прокатки и сократить время простоя.

- высокая термостойкость и сопротивление растрескиванию от огня, что означает гладкую крошечную сеть растрескивания, предотвращающую серьёзные повреждения, вызванные остановками мельницы. - безупречное качество поверхности валков при длительных тиражах, что связано с отсутствием отслаивания, образования полос и микрооткрашивания в течение одной прокатки. - высокая безопасность от отказов валков, вызванных любыми

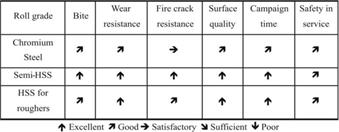

Рабочими условиями, включая аварии на стане, высокие тепловые и механические нагрузки и т. д. Таблица 4: Сравнение поведения валков для различных рабочих валков

Сплавы в черновых клетях

Высокая производительность HSM требует минимального количества проходов на черновой фрезе, что особенно важно для полунепрерывных HSM. Это означает высокую степень обжатия за проход, которая возможна только при отличных характеристиках прикуса. Хорошо известно, что прикус валков улучшается за счет более низкого содержания карбида и меньшей твердости рабочей поверхности. Очевидно, что полу-HSS и пока что новый сорт HSS для шероховатых материалов подтвердили это основное правило.

Как полу-HSS, так и HSS для шероховатых станков предлагают улучшенные механические свойства при повышенных температурах по сравнению с валками любого другого типа, которые до сих пор использовались на черновых станах. Высокотемпературный предел текучести в основном определяет, насколько пластическая деформация может быть ограничена во внешнем слое валка, когда поверхность нагревается до температуры более 600 ° C, когда она проходит через зазор между валками в контакте с горячим слябом. Возникают соответствующие термические сжимающие напряжения. Превосходная термическая стойкость этих марок валков приводит к чрезвычайно мелкой сети образования трещин от огня по сравнению с другими сортами в аналогичных условиях.

Обычно низкое содержание карбида препятствует высокой износостойкости. В случае сплава полу-HSS противоречие между низким содержанием карбида и высокой износостойкостью было устранено за счёт различных факторов.

Сплав полу-HSS приводит к совершенно иной микроструктуре, содержащей первичные и вторичные карбиды

МС-, М 6 C- и некоторые M 7 C 3- композиции. Все эти карбиды имеют более высокую твёрдость по сравнению с обычными карбидами с высоким содержанием хрома, составы из железа или стали с высоким содержанием хрома. Даже M 7 C 3 карбид, который является типичным карбидом хрома, становится тверже если он содержит легирующие элементы, такие как молибден и ванадий.

Очень благоприятные характеристики прикуса валков, основанные на низком содержании углерода, позволяют значительно повысить твёрдость и износостойкость однородной матрицы, и это при низких и высоких уровнях температуры. Кроме того, износ из-за высокотемпературного окисления сводится к минимуму благодаря матричной композиции, обеспечивающей стойкость к высокотемпературной коррозии. Все преимущества этих характеристик

39

Получены с помощью сложного процесса термообработки, который обеспечивает однородное распределение микрокарбидов

и высокую термостойкость. Улучшенные механические свойства при повышенных температурах, отсутствие замкнутой сетки первичного карбида гарантирует чистое улучшение сопротивления сдвигу и отсутствие микротрещин.

Комбинация лучшего прикуса валков и износостойкости дает важные преимущества для фрезеровщиков. Примеры полунепрерывных HSM показали, что стандартная операция реверсирования из семи проходов в черновой клети может быть сокращена до стандартной пятипроходной практики. В то же время соответственно снижаются тепловые потери передаточного стержня.

Если более грубое реверсирование является узким местом всего процесса горячего стана, это преимущество лучшего захвата валков увеличивает возможную производительность более чем на 20% по сравнению с рабочими валками из хромистой стали. Показатели чистого износа этого нового сорта валков могут быть улучшены на 150–300% по сравнению с хромистой сталью в клетях для реверсивной или односторонней черновой обработки.

На многих заводах время технологического цикла может быть увеличено вдвое по сравнению с рабочими валками из хромистой стали без превышения допустимого отклонения геометрии зазора между валками. Стало стандартом достигать от 50 000 до 80 000 тонн за один проход для реверсирования клетей черновой обработки и пяти проходов обжатия. Ещё одним важным качеством этой марки валков является гладкая симметричная кривая износа. Для клетей односторонней черновой обработки более 200 000 тонн могут быть реализованы даже в последней черновой клети непрерывного стана. Что касается технологии охлаждения валков, не потребовалось никаких серьёзных изменений для адаптации валков полу-HSS и HSSwork для нормальной прокатки.

Что касается полу-HSS, полу-HSS3 в настоящее время подтверждён как оптимальный сорт на основе исследований, проведённых в этой статье, которые могут быть подтверждены многочисленными лабораторными и промышленными результатами.

Что касается марки HSS для черновых клетей, промышленные результаты по европейскому HSM с высоким процентом прокатки нержавеющей стали показали, что характеристики износа с точки зрения времени технологического цикла, а также тоннажного износа на миллиметр могут быть увеличены вдвое по сравнению с традиционной хромистой сталью. Согласованность геометрии зазора между валками и качество поверхности валков соответствовали всем требованиям. В настоящее время эта марка зарекомендовала себя как стандартная при прокатке нержавеющих и специальных сталей.

Выводы

В данной статье представлены марки полубыстрорежущих сталей для рабочих валков черновой клети HSM. Обсуждались различные свойства валков, представляющие особый интерес для работников прокатных станов, по сравнению с другими типичными сортами валков для черновых станов. Комбинация диаграмм равновесия и испытаний методом ДТА может быть полезна для прогнозирования фактической последовательности затвердевания в промышленных условиях на рабочих валках, поскольку микроструктура литья сильно влияет на последующие механические свойства.

Моделирование затвердевания в условиях равновесия, по-видимому, не находится в хорошем согласии с неравновесными, с одной стороны, и с реальными промышленными условиями, с другой стороны. Различия между результатами, полученными в равновесных и неравновесных условиях, вероятно, связаны с непризнанием сегрегации в равновесном подходе, а также с явлением гетерогенного прорастания, которому способствуют включения (например, сульфиды, способствующие образованию дельта-феррита).

Кроме того, сравнение различных марок стали HSS с хромистой сталью, проведенное на черновых клетях, показывает, что новая сталь марки HSS 3 демонстрирует лучшие общие характеристики в процессе прокатки.

Благодарности

Авторы хотели бы поблагодарить CATµ ULg для устройств SEM-EDS и Центр металлургических исследований Льеж (CRM) за их вклад и поддержку.

Рекомендации

[1] Куен Чул Хван и др. «Влияние легирующих элементов на микроструктуру и свойства разрушения литых валков из быстрорежущей стали. Часть I: Микроструктурный анализ».

|

||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 37; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.97.204 (0.013 с.) |