Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные показатели надёжности деталей машинСтр 1 из 10Следующая ⇒

УДК 629.12.002.5 – 2.004.67 О65

Рецензенты:

А.С. Курников – доктор технических наук; Н.Н. Галашов – кандидат технических наук

Орехво, В.А. Руководство по разработке технологических процессов судоремонта: учеб.-метод. пособие для студ. оч. и заоч. обуч. спец. 180403 «Эксплуатация судовых энергетических установок» / В.А. Орехво, С.Ю. Ефремов. – Н. Новгород: Изд-во ФБОУ ВПО «ВГАВТ», 2014. – 116 с.

Даны рекомендации по оформлению ремонтной документации и ремонтных чертежей. Показаны примеры технологических процессов ремонта деталей судовых механизмов. Разработка технологических процессов судоремонта выполняется студентами электромеханического факультета при изучении дисциплины «Технология судоремонта» и при дипломном проектировании.

Для студентов очного и заочного обучения специальности «Эксплуатация судовых энергетических установок».

Работа рекомендована к изданию кафедрой технологии кон-струкционных материалов и машиноремонта (протокол № 6 от 18.01.2013 г.)

© ФБОУ ВПО «ВГАВТ», 2014 Введение

Выполнение курсовой работы или проекта по ремонту деталей и узлов судовых энергетических установок и вспомогательных механизмов позволяет закрепить теоретические и практические знания студентов, полученные при изучении дисциплины «Технология судоремонта». В процессе работы над курсовым проектом студент должен научиться пользоваться специальными справочниками, стандартами, каталогами и тому подобной литературой, необходимой для разработки технологических процессов ремонта, операций механической обработки и проектирования станочных приспособлений. Особое внимание следует уделять самостоятельному творчеству с целью развития инициативы в решении технических задач и анализе существующих технологических процессов. В состав курсового проекта входит не только разработка технологических процессов ремонта деталей и механизмов с наименьшими затратами труда и материалов, проектирование специальных приспособлений или инструмента, но также проводятся исследования, связанные с более глубокими проработками отдельных разделов курсового проекта. Подготовка технологической документации, порядок выполнения работ и применяемая при этом технологическая оснастка должны соответствовать действующим стандартам ЕСТПП, ЕСТД, ЕСКД.

Общие положения

1.1. Ремонтные документы – это рабочие конструкторские документы, предназначенные для изделия. Текущий (малый) ремонт изделия производится в целях подготовки ремонтного производства, ремонта и контроля изделия после ремонта. Ремонтные документы разрабатывают на изделия, для которых предусматривается технически возможное и экономически целесообразное восстановление технических параметров и характеристик, изменяющихся при эксплуатации и определяющих возможность использования изделия по прямому назначению. 1.2. Ремонтные документы составляют раздельно на текущий, средний и капитальный ремонты изделия. Текущий ремонт изделия производится, как правило, по эксплуатационной документации. Документацию разрабатывают на текущий ремонт при необходимости. 1.3. Ремонтные документы составляют на изделия серийного и массового производства. Ремонтные документы на изделия индивидуального производства и опытных партий разрабатывают только по согласованию с заказчиком.

Составлять самостоятельные ремонтные документы на отдельные составные части изделия, кроме покупных изделий, допускается только в технически обоснованных случаях по согласованию с заказчиком. При этом в ремонтных документах на изделие не повторяют содержание разработанных документов, а дают на них ссылки. 1.5. Если указания о ремонте комплекса полностью изложены в ремонтных документах на составные части, то ремонтные документы на комплекс в целом допускается не составлять. В этом случае в ремонтных документах на основную составную часть комплекса должны быть приведены ссылки на ремонтные документы остальных составных частей. 1.6. В зависимости от степени отработки и проверки в ремонтном производстве ремонтные документы подразделяют на следующие виды, которые приведены в табл. 1. Таблица 1

Виды ремонтных документов

Примечание. Ремонтным документам, предназначенным для разового ремонта одного изделия или ограниченного количества изделий, присваивают литеру РИ.

1.7. Ремонтные документы разрабатывают в соответствии с предлагаемым объёмом ремонтного производства, с учётом экономической целесообразности и технических возможностей группы ремонтных предприятий, для которой предназначаются ремонтные документы. Для крупносерийного и массового ремонта в ремонтной документации должны быть предусмотрены поточные формы организации ремонтного производства с ограниченным применением способов ремонта, предусматривающих пригонку по месту. 1.8. Ремонтные документы в общем случае должны разрабатываться на основе: – рабочей конструкторской и эксплуатационной документации; – анализа ремонтопригодности изделия и его частей; – технологической документации; – материалов по исследованию и изучению неисправностей, возникающих при испытаниях и эксплуатации изделий данного типа и аналогичных изделий других типов; – результатов научных работ по исследованию технологических процессов ремонта; – материалов опытного износа и ремонта изделия с последующими его всесторонними испытаниями по программе, согласованной с заказчиком; – опыта по ремонту аналогичных изделий на предприятиях и организациях заказчика или на других ремонтных предприятиях; – анализа продолжительности гарантийных сроков эксплуатации изделия. Перечень конкретных документов, на основе которых должны разрабатываться ремонтные документы, указывают в техническом задании. 1.9. В ремонтных документах должна быть предусмотрена (в пределах экономической целесообразности) максимально возможная номенклатура восстанавливаемых при ремонте составных частей изделия. 1.10. В ремонтных документах, как правило, необходимо сохранять взаимозаменяемость деталей и составных частей, предусмотренную в рабочей конструкторской документации, и подбирать такие способы ремонта, которые позволили бы в максимальной степени (с учётом экономической целесообразности, технических возможностей ремонтного предприятия и вида ремонта) восстанавливать размеры деталей и других составных частей изделия до первоначальных.

1.11. Способы ремонта, технические требования к отремонтированному изделию, параметры, определяющие эксплуатационные характеристики изделия после ремонта, нормы расхода запасных частей и материалов и другие показатели, включаемые в ремонтные документы, должны быть технически обоснованы и экспериментально проверены. 1.12. Параметры изделия, приведённые в ремонтных документах с отклонениями от рабочей конструкторской документации, не должны ухудшать его эксплуатационно-технические характеристики. 1.13. Для всех изменяющихся при эксплуатации и восстанавливаемых при ремонте деталей и сборочных единиц в ремонтных документах указывают размеры, параметры, технические характеристики: – которые должны иметь детали и сборочные единицы по рабочей документации; – при которых детали и сборочные единицы не подлежат ремонту; – с которыми детали, сборочные единицы и изделия разрешается выпускать из ремонта; – с которыми детали и сборочные единицы могут быть допущены к эксплуатации без ремонта. 1.14. Техническое состояние деталей и других составных частей изделий, допускаемых к дальнейшей эксплуатации без ремонта, должно обеспечивать надёжную работу отремонтированного изделия до очередного планового ремонта. Методика определения предельно допустимого технического состояния составных частей изделия, допускаемых к эксплуатации без ремонта, должна быть составлена предприятием-разработчиком ремонтной документации и согласована с заказчиком. 1.15. В ремонтных документах должны быть обязательно предусмотрены возможно большие запасы на регулирование составных частей изделия, если оно необходимо при эксплуатации изделия и предусмотрено в эксплуатационных документах. 1.16. При наличии ремонтных документов, содержащих общие ко всем или к определенным группам изделий правила и указания по ремонту, эти правила и указания в ремонтных документах на конкретное изделие не повторяют. 1.17. По согласованию с заказчиком или в соответствии с техническим заданием в ремонтные документы включают: – правила и указания по устранению аварийных повреждений; – способы ремонта, обеспечивающие быстрое восстановление основных эксплуатационных характеристик изделия, но допускающие эксплуатацию изделия только на ограниченный срок; – перечень неисправностей и повреждений, с которыми изделие может быть допущено к эксплуатации на ограниченный срок;

– программы и методики ускоренных испытаний для определения возможности кратковременной эксплуатации изделия с неисправностями и повреждениями. 1.18. Работы, выполнение которых необходимо для проведения ремонта изделия, должны быть перечислены в технологической последовательности их выполнения. При этом необходимо указывать: – методы или способы выполнения работы; – виды оборудования, инструмент, стенды, приборы, необходимые для ремонта; – технические требования, которым должно отвечать отремонтированное изделие или его части. В ремонтных документах должны быть оговорены те операции, выполнение которых связано с повышенными требованиями мер безопасности, и даны указания, направленные на предупреждение повреждения изделия. 1.19. Ремонтные документы должны быть при необходимости иллюстрированы. Элементы иллюстраций, на которых показаны способы ремонта, должны быть выполнены по правилам, предусмотренным для ремонтных чертежей в ГОСТ 2.604–2000. 1.20. В ремонтной документации допускается делать ссылки только на документы, которые включены в ведомость документов для ремонта данного изделия.

И судовых механизмов

Надёжность – это свойство объекта (дизеля, агрегата, детали) выполнять заданные функции, сохраняя во времени значения установленных эксплуатационных показателей в заданных пределах, соответствующих режимам и условиям использования. Надёжность обусловливается безотказностью, ремонтопригодностью, сохраняемостью и долговечностью. Безотказность – свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Ремонтопригодность – свойство объекта, заключающееся в приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путём проведения технического обслуживания и ремонтов. Сохраняемость – свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение и после срока хранения и транспортирования. Работоспособность – состояние объекта, при котором оно способно выполнять заданные функции, сохраняя значения в заданных пределах установленных нормативно-технической документацией. Наработка – продолжительность или объём работы объекта. Отказ – событие, заключающееся в нарушении работоспособности объекта. Неисправность – состояние объекта, при котором оно не соответствует хотя бы одному из требований, установленных нормативно-технической документацией. Долговечность – свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. Наработка на отказ – отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки. Ресурс – наработка объекта от начала эксплуатации до предельного состояния, оговорённого в технической документации.

Срок службы – календарная продолжительность эксплуатации объекта до момента возникновения предельного состояния, оговорённого в технической документации. Конечная цель проведения мероприятий по повышению надёжности изделия – это увеличение времени его безотказной работы.

Оформление технологических документов

5.1. Общие требования

5.1.1. Ремонтными считаются чертежи, предназначенные для: – ремонта деталей; – ремонта сборочных единиц; – сборки и контроля отремонтированного изделия. Ремонтными называются размеры, установленные для ремонтируемой детали или для изготовления новой детали взамен изношенной, отличающиеся от аналогичных размеров детали по рабочему чертежу. Ремонтные размеры делятся на категорийные и пригоночные. Категорийными называются ремонтные окончательные размеры детали, установленные для определённой категории ремонта. Пригоночными называются ремонтные размеры детали, установленные с учётом припуска на пригонку детали «по месту». В комплект ремонтных чертежей изделия входят: – чертежи, перечисленные в п. 5.1.1; – чертёж габаритный, если в результате ремонта должны измениться габаритные размеры изделия; – чертёж монтажный, если в результате ремонта составных частей изделия изменяются графически изложенные условия монтажа по сравнению с условиями в монтажных чертежах, входящих в комплект конструкторской рабочей документации; – схемы, если в процессе ремонта в электрическую, кинематическую и подобные схемы изделия должны быть внесены изменения; – спецификации; – ведомость спецификаций; – ведомость ссылочных документов, если в перечисленных документах имеются ссылки на документы, которые не входят в комплект ремонтных документов изделия; – рабочие чертежи для изготовления инструментов и принадлежностей, входящих в состав ЗИП, если в результате ремонта изделия требуется применять инструменты и принадлежности с изменёнными присоединительными размерами. Допускается в комплект ремонтных чертежей включать анализы размерных и кинематических цепей, расчёты отремонтированных деталей и сборочных единиц на прочность, инструкции по ремонту и пр. 5.1.3. Чертежи ремонтные, габаритные, монтажные, схемы, спецификации, ведомости и другие документы, перечисленные в п. 5.1.1 и 5.1.2, выполняют в соответствии с требованиями стандартов Единой системы конструкторской документации и настоящего стандарта. 5.1.4. На чертежах габаритных, монтажных, схемах, входящих в комплект ремонтной документации, помещают только те данные, которые отличны от данных соответствующих документов, входящих в комплект рабочей документации. Шероховатость поверхности

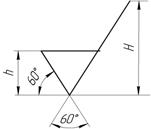

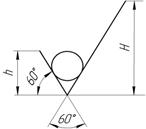

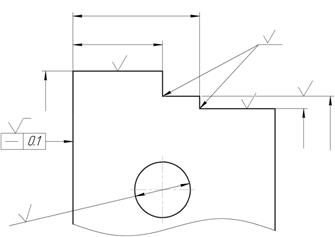

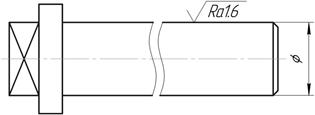

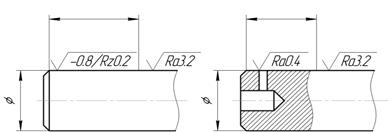

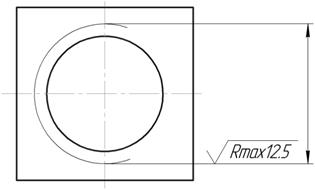

Шероховатость поверхности обозначают на чертеже по требованиям ГОСТ 2.309–73 для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. Структура обозначения шероховатости поверхности приведена на рис. 11.

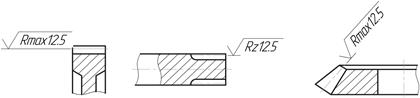

Рис. 11. Структура обозначения шероховатости поверхности При применении знака без указания параметра и способа обработки его изображают без полки. В обозначении шероховатости поверхности применяют один из знаков, изображенных на рис. 12–14. Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1,5... 5)h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной линии, применяемой на чертеже.

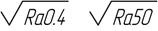

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак, изображенный на рис. 12. В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак, приведенный на рис. 13. В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (см. рис. 14) с указанием значения параметра шероховатости. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком (см. рис. 14) без указания параметра шероховатости. Состояние поверхности, обозначенной знаком (см. рис. 13) должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом. Причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104–68. Значение параметра шероховатости по ГОСТ 2789–73 указывают в обозначении шероховатости после соответствующего символа, например:

Ra 0,4, Rmax 6,3; Sm 0,63; t50 70; S 0,032; Rz 50.

При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например:

При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать «min», например:

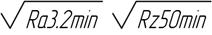

При нормировании требований к шероховатости поверхности параметрами Ra, Rz, Rmax базовую длину в обозначении шероховатости не приводят, если она соответствует указанной в приложении 1 ГОСТ 2789–73 для выбранного значения параметра шероховатости. ., ,. Вид обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным применимым для получения требуемого качества поверхности (рис. 15).

Рис. 15. Пример указания вида обработки поверхности

Рис. 16. Пример упрощенного обозначения шероховатости поверхностей

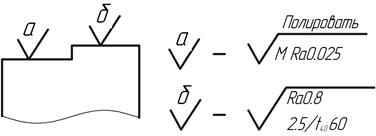

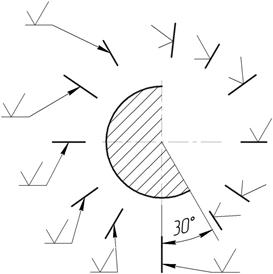

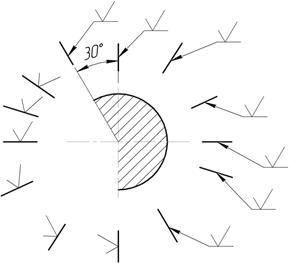

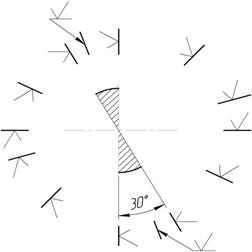

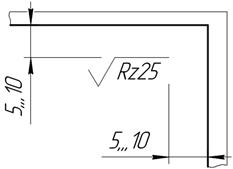

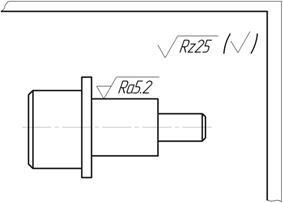

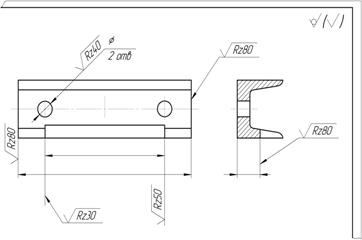

Допускается применять упрощенное обозначение шероховатости поверхностей с разъяснением его в технических требованиях чертежа по примеру, указанному на рис. 16. В упрощенном обозначении используют знак Обозначения шероховатости поверхностей на изображении изделия располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках линий-выносок. Допускается при недостатке места располагать обозначения шероховатости на размерных линиях или на их продолжениях, а также разрывать выносную линию (рис. 17). "Щш На линии невидимого контура допускается наносить обозначение шероховатости только в том случае, когда от этой линии нанесен размер. щ Обозначение шероховатости поверхности, в которых знак имеет полку, располагают относительно основной надписи чертежа так, как показано на рис. 18 и 19. Обозначения шероховатости поверхности, в которых знак не имеет полки, располагают относительно основной надписи чертежа так, как показано на рис. 20.

Примечание. При расположении поверхности в заштрихованной зоне (см. рис. 18–20) обозначение наносят только на полке-выноске.

Рис. 17. Примеры расположения обозначения шероховатости

Рис. 18. Обозначение шероховатости поверхности знаком с полкой слева слева относительно основной надписи

Рис. 19. Обозначение шероховатости поверхности знаком с полкой справа относительно основной надписи

Рис. 20. Обозначение шероховатости поверхности знаком без полки относительно основной надписи

При обозначении изделия с разрывом обозначение шероховатости наносят только на одной части изображения, по возможности ближе к месту указания размеров (рис. 21).

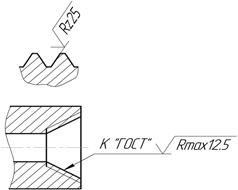

Рис. 21. Пример обозначения шероховатости поверхности

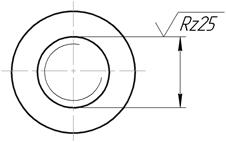

При указании одинаковой шероховатости для всех поверхностей изделия обозначение шероховатости помещают в правом верхнем углу чертежа и на изображение не наносят (рис. 22). Размеры и толщина линий знака в обозначении шероховатости, вынесенного в правый верхний угол чертежа, должны быть приблизительно в 1,5 раза больше, чем на обозначениях, нанесенных на изображение.

Рис. 22. Указание шероховатости одинаковой для всех поверхностей изделия

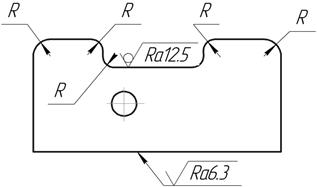

Обозначение шероховатости, одинаковой для части поверхностей изделия, может быть помещено в правом верхнем углу чертежа (рис. 23, 24) вместе с условным обозначением ( Размеры знака, взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображение.

Рис. 23. Указание шероховатости, одинаковой для части поверхности изделия

Рис. 24. Указание шероховатости, когда большая часть поверхностей не обрабатывается по данному чертежу

Примечание. Не допускается обозначение шероховатости или знак

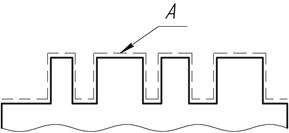

Обозначение шероховатости поверхностей повторяющихся элементов изделия (отверстий, пазов, зубьев и т. п.), количество которых указано на чертеже, а также обозначение шероховатости одной и той же поверхности наносят один раз, независимо от числа изображений. Обозначение шероховатости симметрично расположенных элементов симметричных изделий наносят один раз. Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и обозначения шероховатости (рис. 25). Через заштрихованную зону линию границы между участками не проводят.

Рис. 25. Пример обозначения различной шероховатости на одной поверхности Обозначение шероховатости рабочих поверхностей зубьев зубчатых колес, эвольвентных шлицев и тому подобных деталей, если на чертеже не приведен их профиль, условно наносят на линии делительной поверхности, а для глобоидных червяков и сопряженных для них колес – на линии расчетной окружности (рис. 26).

Рис. 26. Примеры обозначения шероховатости рабочих поверхностей зубьев

Обозначение шероховатости поверхности профиля резьбы наносят по общим правилам при изображении профиля или условно на выносной линии для указания размера резьбы (рис. 27, 28 и 29), на размерной линии или на ее продолжении.

Рис. 29. Пример обозначения шероховатости внутренней резьбы

Рис. 30. Обозначение одинаковой шероховатости поверхностей, образующих замкнутый контур

Рис. 31. Пример обозначения шероховатости поверхности, плавно переходящей одна в другую Шероховатость поверхностей, образующих контур, должна быть одинаковой. В этом случае обозначение шероховатости наносят один раз в соответствии с рис. 30.

Рис. 32. Пример обозначения поверхности сложной формы, имеющей одинаковую шероховатость

Обозначение одинаковой шероховатости поверхности сложной конфигурации допускается приводить в технических требованиях чертежа со ссылкой на буквенное обозначение поверхности, например: «шероховатость поверхности

Сварные соединения

Обозначения сварных швов на сборочных чертежах должны соответствовать требованиям ГОСТ 2.312–72. Шов сварного соединения, не зависимо от способа сварки, условно изображают: видимым – сплошной основной линией (рис. 33, а и в); невидимым – штриховой линией (рис. 33, г).

Рис. 33. Условное изображение сварного соединения

Видимую одиночную сварную точку, независимо от способа сварки, условно изображают знаком «+» (рис. 33, б), который выполняют сплошными линиями (рис. 34). Невидимые одиночные точки не изображают. От изображения шва или одиночной точки проводят линию-выноску, заканчивающуюся односторонней стрелкой (см. рис. 33). Линию-выноску предпочтительно проводить от видимого шва.

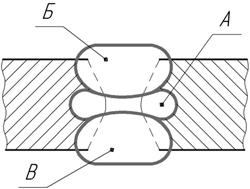

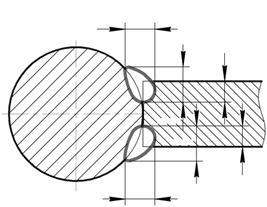

На изображение сечения многопроходного шва допускается наносить контуры отдельных проходов, при этом их необходимо обозначить прописными буквами русского алфавита (рис. 35). Шов, размеры конструктивных элементов которого стандартами не установлены (нестандартный шов), изображаются с указанием размеров конструктивных элементов, необходимых для выполнения шва по данному чертежу (рис. 36).

Рис. 35. Изображение сечения многопроходного шва

Рис. 36. Изображение нестандартного шва

Границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями. Вспомогательные знаки для обозначения сварных швов приведены в табл. 2. Таблица 2

Библиографический список 1. Лопырёв Н.К., Немков П.П., Сумеркин Ю. В. Технология судоремонта. – М.: Транспорт, 1981. – 285 с. 2. Сумеркин Ю.В. Технология судоремонта: учебник. – СПб.: СПГУВК, 2001. – 271 с. 3. Балякин О.П. Технология судоремонта. – М.: Транспорт, 1992. – 264 с. 4. Спиридонов Ю.Н., Рукавишников Н.Ф. Ремонт судовых дизелей. – М.: Транспорт, 1989. – 288. с. 5. Гаркунов Д.Н. Триботехника. – М.: Машиностроение, 1989. – 325 с. 6. Молодцов Н.С. Восстановление изношенных деталей судовых механизмов. – М.: Транспорт, 1988, – 182 с. 7. Порошковая металлургия и напыление покрытий / под ред. Б.С. Митина – М.: Металлургия, 1987. – 784 с. 8. Хасуи А. Техника напыления. – М.: Машиностроение, 1975. – 286 с. 9. Руководство по анализу износов деталей и надёжности дизелей. – Л.: Транспорт, 1982. – 46 с. 10. Восстановление деталей машин: справочник. – М.: Машиностроение, 1989. – 480 с. 11. Трение, изнашивание и смазка: справочник. В 2 кн. / под ред. И. В. Крательского, В.В. Алисина. – М.: Машиностроение, 1978. 12. Матвеев Ю.И., Репин Ф.Ф. Технология судового машиностроения и судоремонта: метод. указания. – Н. Новгород: ГИИВТ, 1991. – 37 с. 13. Матвеев Ю.И., Березин Е.К., Галашов Н.Н., Кирилов А.Ф. Технология ремонта деталей судовых энергетических установок и механизмов подъёмно-транспортных машин: метод. указания. – Н. Новгород: НИИВТ, 1992. – 44 с. 14. Матвеев Ю.И., Орехво В.А., Мордвинкин П.П. Промышленное применение процессов плазменного напыления: метод. указания. – Н. Новгород: ВГАВТ, 2000. – 33 с. 15. ГОСТ 2.601–95 (СТ СЭВ 1798–79); ГОСТ 2.602–95 (СТ СЭВ 857–78); ГОСТ 2.603–2000 – ГОСТ 2.605–2000. Эксплуатационная и ремонтная документации. – М.: Изд-во стандартов, 2000. – 180 с. 16. ГОСТ 3.1105–84, ЕСТД. Формы и правила оформления документов общего назначения. – М.: Изд-во стандартов, 1985. – 28 с 17. ГОСТ 3.1104–86, ЕСТД. Формы и правила оформления документов на технологические процессы и операции обработки резанием. – М.: Изд-во стандартов, 1980. – 32 с. 18. ГОСТ 3,1702–79, ЕСТД. Правила записи операций и переходов при обработке резанием. – М.: Изд-во стандартов, 1980. – 32 с. 19. ГОСТ 3.1703–79, ЕСТД. Правила записи операций и переходов. Слесарные, слесарно-сборочные работы. – М.: Изд-во стандартов, 1980. – 10 с. 20. ГОСТ 3.1107–81, ЕСТД. Графические обозначения опор, зажимов и установочных устройств. – М.: Изд-во стандартов, 1985. 21. ГОСТ 25347–82 (СТ СЭФ 144–75). Поля допусков и рекомендуемой посадки. – М.: Изд-во стандартов, 1987. – 51 с. 22. Справочник технолога-машиностроителя. Т. 2 / под ред. А.Н. Малова. – М.: Машиностроение, 1972. – 568. 23. Ефремов С.Ю, Галашов Н.Н. Технология резания, оснастка и инструмент / С.Ю Ефремов, Н.Н. Галашов. – Н. Новгород: ФГОУ ВПО «ВГАВТ», 2009. – 50 с. 24. Справочник технолога-машиностроителя. Т. 2 / под ред. А.Г. Косиловой и Р.К. Мещерякова. – М.: Машиностроение, 1985. – 496 с. 25. Режимы резания металлов: справочник / под ред. Ю.В. Барановского – Издание 3-е, перераб. и допол. – М.: Машиностроение, 1972. 26. Руководство по дипломному проектированию: учеб.-метод. пособие / С.Ю. Ефремов [и др.]. – ФБОУ ВПО «ВГАВТ», 2011. – 143 с. 27. Ефремов С.Ю. Оформление технологической документации в курсовых и дипломных проектах.: учеб.-метод. пособие / С.Ю. Ефремов. – ФБОУ ВПО «ВГАВТ», 2013. – 75 с.

ПРИЛОЖЕНИЯ ПРИЛОЖЕНИЕ 1 И машиноремонта Задание на курсовое проектирование по дисциплине «Технология судоремонта» Студенту электромеханического факультета

Ф.И.О.___________________________________________ Шифр_________________________________________

Руководитель проектирования__________________ 1. Исходные данные: 1.1. Наименование изделия.

1.2. Производственная программа______________________ (количество изделий в год) 2. Разработать специальное приспособление.

3. Выполнить исследования в составе проекта. ____________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________________ Продолжение прил. 1

4. Состав курсового проекта 4.1. Пояснительная записка

Таблица 7 Содержание пояснительной записки

4.2. Состав технологических документов

Таблица 8

Графическая часть проекта

Задание на курсовое проектирование выдано.

Срок защиты курсового проекта.

Варианты заданий на выполнение курсовых работ и проектов

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 63; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.29.89 (0.255 с.) |

1.4. Ремонтные документы разрабатывают на изделия в целом независимо от наличия ремонтных документов на его составные части.

1.4. Ремонтные документы разрабатывают на изделия в целом независимо от наличия ремонтных документов на его составные части.

и строчные буквы русского алфавита в алфавитном порядке, без повторений.

и строчные буквы русского алфавита в алфавитном порядке, без повторений.

). Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак

). Это означает, что все поверхности, на которых на изображении не нанесены обозначения шероховатости или знак  , должны иметь шероховатость, указанную перед условным обозначением.

, должны иметь шероховатость, указанную перед условным обозначением.

выносить в правый верхний угол чертежа при наличии в изделии поверхностей, шероховатость которых не нормируется.

выносить в правый верхний угол чертежа при наличии в изделии поверхностей, шероховатость которых не нормируется.

В обозначении одинаковой шероховатости, плавно переходящих одна в другую, знак не приводят (рис. 31).

В обозначении одинаковой шероховатости, плавно переходящих одна в другую, знак не приводят (рис. 31).

». При этом буквенное обозначение поверхности наносят на полке линии выноски, проведенной от утолщенной штрихпунктирной линии, которой обводят поверхность на расстоянии 0,8... 1 мм от линии контура (рис. 32).

». При этом буквенное обозначение поверхности наносят на полке линии выноски, проведенной от утолщенной штрихпунктирной линии, которой обводят поверхность на расстоянии 0,8... 1 мм от линии контура (рис. 32).