Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение экономической эффективности проектируемого технологического процесса с применением станков с ЧПУ ⇐ ПредыдущаяСтр 10 из 10

Составление исходных данных экономического сравнении вариантов Обоснование принятых в проекте технологических решений производится путем экономического сравнения разработанного варианта технологического процесса с базовым вариантом, действующим на заводе. При этом экономическое сравнение вариантов следует вести только по измененным операциям, переведенным на полуавтоматы или станки с ЧПУ. Для этого нужно подготовить исходные данные и свести их в табл. 4.4

Таблица 4.4 – Исходные данные по сравниваемым вариантам

Расчет суммы капитальных вложений по сравниваемым вариантам При определении эффективности технологического процесса в составе капитальных вложений, учитываются следующие затраты: стоимость оборудования – Коб стоимость специальных приспособлений – Кпр стоимость производственных площадей – Кпл стоимость служебно-бытовых помещений – Кбыт

Стоимость оборудования определяется по формуле:

Коб =

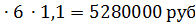

где Цст – оптовая цена станка, руб. 1,1 – коэффициент, учитывающий затраты на транспортировку и монтаж оборудования Первый вариант (базовый) Коб1 = 420000 Второй вариант (проектный) Коб2 = 800000 Стоимость специальных приспособлений определяется по формуле:

Кпр =

где Цпр – цена комплекта специального приспособления, руб. Первый вариант (базовый) Кпр1 = 12800 Второй вариант (проектный) Кпр2 = 22400 Стоимость производственной площади определяется по формуле:

Кпл =

где Цпл – стоимость 1 м производственной площади для механических цехов Цпл = 140–200 руб. у – коэффициент, учитывающий дополнительную площадь

Таблица 4.5 – Определение дополнительной площади

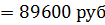

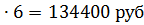

Первый вариант (базовый) Кпл1 = 150 Второй вариант (проектный) Кпл2 = 150 Стоимость служебно-бытовых объектов рассчитывается по формуле:

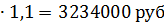

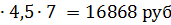

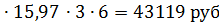

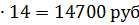

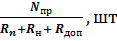

Кбыт = Цбыт

где Цбыт – стоимость 1 м служебно-бытовых объектов (принимается 150–200 руб.) ѓбыт – площадь служебно-бытовых помещений, приходящихся на 1 – го рабочего (принимается равной 7 м2) Rn, Rн, Rдоп – количество производственных рабочих, наладчиков, дополнительных рабочих (для станков с ЧПУ) Первый вариант (базовый) Кбыт1 = 150 Второй вариант (проектный) Кбыт2 = 150 Общая сумма капитальных вложений равна: Первый вариант (базовый): К1 = 323400 + 89600 + 16868 + 14700 = 444568 руб Второй вариант (проектный): К2 = 5280000 + 134400 + 43119 + 7350 = 5464909 руб. Расчет технологической себестоимости механической обработки годовой продукции по сравнительным вариантам При экономическом сравнении вариантов в технологическую себестоимость включаются затраты, зависящие от применяемой техники и технологии, величина которых является различной для сравниваемых вариантов. Обоснование принятых в курсовой работе технологических решений производится путем экономического сравнения проектного варианта технологического процесса с базовым вариантом. Технологическая себестоимость рассчитывается по формуле:

Сгод = Зр + Зн + Э + Апр + Аусп + Аст + Апл + Стех.об + Апу

где Зр – заработная плата основных производственных рабочих за выполнение годового объема выпуска деталей по сравниваемым вариантам, руб.; Зн – заработная плата наладчиков за год по сравниваемым вариантам, руб.; Э – затраты на силовую электроэнергию по сравниваемым вариантам, руб.; Апр – годовые затраты на ремонт и амортизацию специальных приспособлений по сравниваемым вариантам, руб.; Аусп – годовые затраты на сборку и разборку УСП, руб.; Аст – годовые затраты на амортизационные отчисления на полное восстановление оборудования по сравниваемым вариантам, руб.; Стех.об – годовые затраты на техническое обслуживание и ремонт устройств с ЧПУ по сравниваемым вариантам, руб.; Апу – годовые затраты на подготовку и возобновление управляющих программ по сравниваемым вариантам, руб. Затраты на заработную плату производственным рабочим по сравниваемым вариантам рассчитывается по формуле:

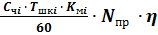

Зpi =

где Км – коэффициент, учитывающий многостаночное обслуживание

Таблица 4.6 – Определение многостаночного обслуживания

з – коэффициент, учитывающий отчисления

з = зпр

где зпр – коэффициент, учитывающий премии зд – коэффициент, учитывающий дополнительную зарплату зстр – коэффициент, учитывающий отчисления в соцстрах Затраты на заработную плату наладчиков по сравниваемым вариантам рассчитывается по формуле:

Знi = Cчi

Затраты на силовую электроэнергию по сравниваемым вариантам рассчитывается по формуле:

Эi = ЦкВтч

где ЦкВтч – цена одного кВтч по прейскуранту ЦкВтч = 1,93 руб. Kc – коэффициент спроса Кс = 0,5 Затраты на ремонт и амортизацию специальных приспособлений по сравниваемым вариантам рассчитывается по формуле:

Апрi =

где Твып – средний срок выпуска изделия ТВып = 2–5 года Затраты на сборку и разборку УСП по сравниваемым вариантам рассчитывается по формуле:

Ауспi = (Цуспi

где Чрд – число дней в рассчитываемом периоде

Цупс = Цсб + Цпрок

где Цсб – оптовая цена на сборку Цпрок – цена проката за день tдн – число дней проката = 2 дня Затраты на амортизационные отчисления на полное восстановление оборудования по сравниваемым вариантам рассчитывается по формуле:

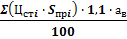

Астi =

где ав = 5,3–5,6% – норма амортизационных отчислений Затраты на амортизацию и содержание производственной площади по сравниваемым вариантам рассчитывается по формуле:

Аплi = Нплi

где Нпл = 140–200 руб./м2 – норма затрат на амортизацию и содержание 1м2 у – коэффициент, учитывающий дополнительную площадь

Таблица 4.7 – Определение дополнительной площади

Затраты на техническое обслуживание и ремонт устройств с ЧПУ по сравниваемым вариантам рассчитывается по формуле:

Стех.об.i =Нчпу

где Нчпу = 3000–6000 руб. – норма затрат на техническое обслуживание и ремонт устройств ЧПУ Затраты на подготовку и возобновление управляющих программ по сравниваемым вариантам рассчитывается по формуле:

Аnyi = Кпу = Ап + Вк

где Ап – постоянная составляющая стоимости УП Ап = 20–100 руб. Вк – стоимость одного кадра УП Вк=20–30 руб. Полученные данные сводим в табл. 4.2

Таблица 4.8

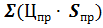

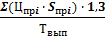

Определение суммы приведенных затрат по сравниваемым вариантам и расчет годового экономического эффекта Определение суммы приведенных затрат по сравниваемым вариантам Приведенные затраты по каждому варианту определяется исходя из одного и того же объема выпуска деталей по формуле:

П = Сгод + Ен

где Сгод – технологическая себестоимость годового объема выпуска деталей по одному варианту К – сумма капитальных вложений по тому же варианту Ен – нормативный коэффициент эффективности капитальных вложений E = 0,15 Первый вариант (базовый): П1 = 2823784 + 0,15 Второй вариант (проектный): П2 = 2019980 + 0,15 Экономическая эффективность применения станков с ЧПУ определяется путем экономического сравнения с базовым вариантом по следующим показателям: – годовому экономическому эффекту; – сроку окупаемости капитальных вложений; – численности высвобождаемых рабочих; – роста производительности труда. Определение годового экономического эффекта Годовой экономический эффект определяется по разности приведенных затрат двух вариантов:

Эг = П1 – П2

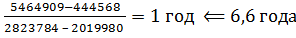

ЭГ = 2890469,2 – 2102016,4 = 788449,8 руб Определение срока окупаемости дополнительных капитальных вложений Если новый вариант технологии требует большую сумму капитальных вложений по сравнению с базовым вариантом, то следует определить срок окупаемости дополнительных капитальных вложений по формуле:

Т =

где Тн – нормативный срок окупаемости (Тн = 6,6 года) Т = Расчет количества высвобождаемых рабочих Численность высвобождаемых рабочих определяется по формуле:

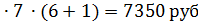

Чэ = (Rnl + Rн1) – (Rn2 +Rh2 + Rдоп), чел

Чэ =14 – (6 + 1) = 7 чел. Рост производительности труда на одного рабочего по сравниваемым вариантам определяется по формуле:

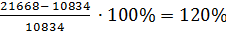

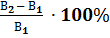

▲П=

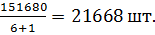

где В1, В2 – выработка продукции на одного рабочего по сравниваемым вариантам, шт.

В =

В1 = В2 = ▲П = В результате расчетов установлена экономическая целесообразность применения станка с ЧПУ модели 16К20Ф3 для обработки деталей типа «Ось». Годовой экономический эффект составил 788449,8 руб., срок окупаемости дополнительных затрат – 1 год, рост производительности труда составил 120%, количество высвобождаемых рабочих – 6 человек. 4.5

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 746; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.12.240 (0.095 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

7

7

ѓбыт

ѓбыт  Rн

Rн

зд

зд  (Nдвi

(Nдвi  , руб

, руб , руб.

, руб. , руб

, руб ≤ Тн

≤ Тн

= 10834 шт.

= 10834 шт.