Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение норм времени по операциям

Техническая норма времени на обработку заготовки является основным параметром для расчета стоимости изготовляемой детали, числа производственного оборудования, заработной платы и планирования производства. Техническую норму времени определяют на основе технических возможностей технологической оснастки, режущего инструмента, станочного оборудования и правильной организации рабочего места. Определение норм времени для операции, выполняемой на станке с ЧПУ Операция 010 Токарная ЧПУ 1 Время автоматической работы станка Та, мин:

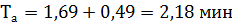

Та = Тоа + Тва

где Тоа – основное время автоматической работы станка, мин; Тва – вспомогательное время работы станка по программе, мин.

где l – длина обрабатываемой поверхности в направлении подачи, мм; l1 – величина врезания, мм; l2 – величина перебега, мм; n – частота вращения детали, об/мин; S – подача на оборот детали, мм/об; i – число проходов.

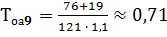

Тоа =0,06+0,03+0,25+0,03+0,02+0,03+0,12+0,41+0,71+0,03 = 1,69 мин

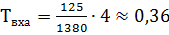

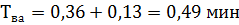

Тва = Твха + Тост

где Твха – время выполнения автоматических вспомогательных ходов (подвод детали или инструмента от исходных точек в зоны обработки и отвод, установка инструмента на размер), мин;

где dxx – длина холостого хода, мм; Sxx – скорость холостого хода, м/мин;

Тост – время технологических пауз (остановок, подачи вращения шпинделя для проверки размеров, осмотра или смены инструмента), мин

где а – количество остановок

2 Время вспомогательной ручной работы Тв, мин:

где

где а=0,0760; х = 0,170; у = 0,15

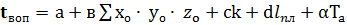

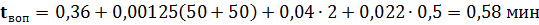

где а=0,36; b= 0,00125; c=0,04; d=0,022; a=0 Xо Yо Zо – нулевые координаты; k – число корректоров в наладке; lпл – длина перфоленты, м (lпл=0,5 м)

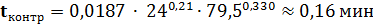

где k = 0,0187; z = 0,21; u = 0,330 /11/ D – измеряемый диаметр, мм L – измеряемая длина, мм

Тв = 0,25 + 0,58 + 0,16 = 0,99 мин 3 Подготовительно-заключительное время Тпз, мин:

Тпз = а + в × nu + c × Pp + d × Pnn

где а =11,3; в = 0,8; c = 0,5; d = 0,4

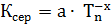

nu – число режущих инструментов; Рр – число установленных исходных режимов работы станка (Рр=2); Рnn – число размеров, набираемых переключателями на пульте управления (Рnn = 2 ч 3) Т nз = 11,3 + 0,8 × 4 + 0,5 × 2 + 0,4 × 3 = 16,7 мин После определения Тв производят его корректировку в зависимости от серийности производства. 4 Поправочный коэффициент серийности:

где а=4,17; х =0,216;

где nпр – производительная партия деталей, шт. (раздел 1.4)

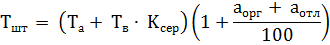

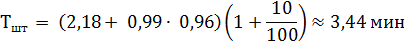

5 Штучное время Тшт, мин:

где (аорг + аотл) – процент времени на организационное и техническое обслуживание рабочего места и отдыха (аорг + аотл) = 10% /2/

Время обработки партии деталей:

где обозначения прежние Т = 3,44× 280 + 16,7 = 980 мин Определение норм времени для операций, выполняемых на универсальных станках Операция 015 Горизонтально-фрезерная Установ А Переход 01 1 Основное время работы станка То, мин:

где L – путь, пройденный инструментом, мм: L = l + l1 + l2 где l – длина обрабатываемой поверхности, мм; l1 – величина врезания инструмента, мм; l2 – величина перебега инструмента, мм; n – частота вращения детали, об/мин; i – число проходов.

2 Вспомогательное время Тв, мин:

где

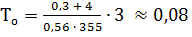

Установ Б Переход 01 1 Основное время работы станка То, мин:

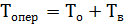

3 Оперативное время Топер, мин:

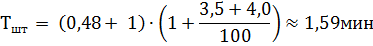

где обозначения прежние Топер = 0,48 + 1,0 = 1,48 мин 4 Время на обслуживание рабочего места Тобс, мин: Тобс =3,5% от Топер 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер 6 Норма штучного времени Тшт, мин:

где К – суммарный процент времени на обслуживание рабочего места и времени на отдых и личные надобности

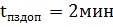

7 Подготовительно-заключительное время Тпз, мин:

где

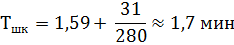

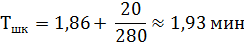

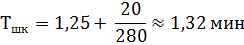

8 Штучно-калькуляционное время Тшк, мин:

Операция 020 Вертикально-сверлильная Переход 01 1 Основное время работы станка То, мин:

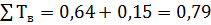

2 Вспомогательное время Тв, мин:

Переход 02 1 Основное время работы станка То, мин:

2 Вспомогательное время Тв, мин:

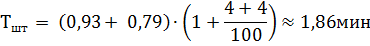

3 Оперативное время Топер, мин: Топер = 0,93 + 0,79= 1,72 мин 4 Время на обслуживание рабочего места Тобс, мин: Тобс =4% от Топер 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер 6 Норма штучного времени Тшт, мин:

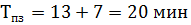

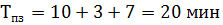

7 Подготовительно-заключительное время Тпз, мин:

8 Штучно-калькуляционное время Тшк, мин:

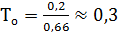

Операция 030 Круглошлифовальная Переход 01 1 Основное время работы станка То, мин:

где

2 Вспомогательное время Тв, мин:

3 Оперативное время Топер, мин: Топер = 0,3+ 0,81= 1,11 мин 4 Время на обслуживание рабочего места Тобс, мин: Тобс =9% от Топер 5 Время на отдых и личные надобности Тотл, мин: Тотл = 4% от Топер 6 Штучное времени Тшт, мин:

7 Подготовительно – заключительное время Тпз, мин:

8 Штучно-калькуляционное время Тшк, мин:

Для удобства дальнейших расчетов все полученные данные свожу в таблицу

Таблица 1.10 – Нормы времени по всем операциям технологического процесса

Расчет и кодирование программ на заданные операции Основываясь на все выше произведенные расчеты, произвожу расчет и кодирование управляющей программы для операции 010Токарная с ЧПУ. Чтобы удобнее было рассчитать координаты опорных точек и режимов резания построю траекторию движения инструментов по переходам.

Таблица 1.11 – Траектория движения инструмента

По составленным табличным данным произвожу кодирование программы: Установ А Т1S3300F0,1 X70ZOE M08 F0,1 X-1 Z2F1 X38Z0 F0,1 X40С1 Z – 64,5 X58 X60С1M09 X65F1 Z10E Т2S2150F0,05 X0ZOEM08 X26 X24Z-1 Z-80F0,05 X22F1 Z2EM09 M02 Установ Б Т1S3300F0,1 X70ZOE M08 X-1F1 Z2 X58Z0 X60С1 Z-16 X70 F1M09 Z10E Т2S2250F0,05 X26ZOE F0,1 X24Z-1 X22F1 Z10E M02 Контроль программы При подготовке программы, как правило, возникают ошибки, которые исправляются в процессе отладки и внедрения программы. Ошибки возникают при задании исходных данных в процессе расчета и записи УП на программоноситель. Соответственно различают ошибки геометрические, технологические и ошибки перфорации или записи на магнитную ленту. Геометрические ошибки появляются при неправильном задании размеров детали, заготовки и т.д. Для выявления геометрических ошибок применяются различного типа графические устройства, например, координатные и графические дисплеи. Технологические ошибки связаны с непрерывным выбором режущего инструмента, режимов резания, последовательности обработки детали на станке. Ошибки записи программы на программоноситель появляются вследствии неправильных действий технологов при набивке информации или в результате сбоев в работе устройства подготовки данных. Эти ошибки появляются в процессе контроля управляющей программы координатографе или на станках с ЧПУ.

Конструкторская часть

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-07-18; просмотров: 95; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.143.4 (0.084 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин мин

мин

– число технологических участков.

– число технологических участков. мин

мин

– вспомогательное время на установку и снятие детали, мин

– вспомогательное время на установку и снятие детали, мин

– вспомогательное время, связанное с выполнением операции, мин

– вспомогательное время, связанное с выполнением операции, мин ,

,

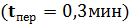

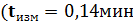

– вспомогательное время, перекрываемое на контрольные измерения детали, мин

– вспомогательное время, перекрываемое на контрольные измерения детали, мин

,

,

+ Тnз

+ Тnз

мин

мин

– вспомогательное время на установку и снятие детали, мин

– вспомогательное время на установку и снятие детали, мин

– вспомогательное время, связаное с переходом, мин

– вспомогательное время, связаное с переходом, мин

– вспомогательное время, связаное с контрольными измерениями, мин

– вспомогательное время, связаное с контрольными измерениями, мин );

);

мин

мин Вспомогательное время Тв, мин:

Вспомогательное время Тв, мин: мин

мин мин

мин

– подготовительно-заключительное время на наладку станка, инструмента и приспособлений, мин

– подготовительно-заключительное время на наладку станка, инструмента и приспособлений, мин

– подготовительно-заключительное время на дополнительные приёмы, мин

– подготовительно-заключительное время на дополнительные приёмы, мин

– подготовительно-заключительное время на получение инструмента и приспособлений до начала и сдачу их после окончания обработки, мин

– подготовительно-заключительное время на получение инструмента и приспособлений до начала и сдачу их после окончания обработки, мин = 7 мин

= 7 мин

мин

мин

мин

мин

мин

мин мин

мин

– длина хода стола, мм/дв. ход

– длина хода стола, мм/дв. ход – припуск на обработку на сторону, мм

– припуск на обработку на сторону, мм – минутная продольная подача, мм/мин

– минутная продольная подача, мм/мин – поперечная подача, мм/об

– поперечная подача, мм/об мин

мин

8,45

8,45