Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика сталей по маркировке

Анализ маркировки стали целесообразно проводить по следующему плану. 1. Оценить по маркировке содержание углерода и легирующих элементов, определить группу по составу (углеродистая, легированная). 2. Дать общую характеристику стали, определив, к каким группам она относится: 1) По назначению: - конструкционная (цементуемая, улучшаемая) - инструментальная – для режущего; - мерительного; - штампового; - кузнечно-слесарного инструмента; - стали с особыми свойствами - коррозионностойкая; - износостойкая; - жаропрочная и др. 2) По качеству: - обыкновенного качества; - качественная; - высококачественная (с пониженным содержанием серы и фосфора). 3) По степени раскисленности: - кипящая (не полностью раскисленная); - полуспокойная; - спокойная (полностью раскисленная). 4) С суженными пределами по углероду (для тех марок, где это видно). 5) Особые группы с указанием главного требования, предъявляемого к стали.

Примеры: 1) У8ГА (0,8%С): - углеродистая, с повышенным содержанием марганца; - инструментальная, предназначена для кузнечно-слесарного, режущего инструмента, работающего без разогрева режущих кромок (топоры, отвертки, сверла для работы по дереву или цветным сплавам); - высококачественная (с пониженным содержанием серы и фосфора). 2) 15кп (С~0,15%): - углеродистая; - конструкционная; - цементуемая; - кипящая (не полностью раскисленная – с пониженным содержанием кремния и марганца); предпочтительно использовать для ХПД; - качественная. 3) 68А (С~0,65-0,7%): - углеродистая; - конструкционная; - улучшаемая (упрочняемая закалкой с отпуском); - высококачественная (с пониженным содержанием вредных примесей серы и фосфора); - с суженными пределами по углероду.

4) Ст3сп: - сталь углеродистая; - конструкционная; - обыкновенного качества (цифра – условный номер марки, химсостав не отражает); - полностью раскисленная (спокойная); 5) 4Х5В2ФС (С~0,4%, Cr~5%, W~2%,V £ 1%, Si £ 1%): - легированная; - инструментальная, предназначена для штампов, испытывающих большие давления или большие динамические нагрузки и требующих достаточного запаса вязкости, что обеспечивается пониженным содержанием углерода; износостойкость придается с помощью ХТО; - качественная. 6) 110Г13Л (~1,1%С,~13%Mn): - легированная сталь Гадфильда; - конструкционная (содержание углерода в сотых долях процента); - улучшаемая (воспринимающая закалку); - с особыми свойствами – износостойкая аустенитная сталь, работающая в условиях повышенного износа и высоких давлений, ударов, под действием которых в результате наклепа и развития мартенситного превращения происходит упрочнение; - качественная; - для отливок (плохо обрабатывается резанием; конфигурация, в основном, обеспечивается литьем). 7) АС40ХГНМ (0,4%С, Pb до 0,3%, Cr <1%, Mn<1%, Ni~1%, Mo~0,2%, S,P<0,03%): - автоматная, свинецсодержащая, легированная; главное требование – высокая обрабатываемость резанием, чистота поверхности достигается за счет введения свинца в десятых долях процента; - конструкционная (для деталей с повышенными требованиями к чистоте поверхности); - улучшаемая (упрочняемая закалкой с отпуском).

II. Чугуны Влияние примесей на структуру и свойства чугуна Постоянные примеси

Серый (технический) чугун представляет собой по существу сплав Fe-C-Si, содержащий в качестве неизбежных примесей Mn, P, S. Углерод и кремний – важнейшие элементы: они совместно способствуют образованию графита и, понижая температуру плавления чугуна, обеспечивают его высокие литейные свойства, жидкотекучесть, хорошее заполнение формы. 1) Наиболее широкое распространение получили чугуны, содержащие углерода 2,4-3,8%. Чем выше содержание в чугуне углерода, тем больше образуется графита и тем ниже механические свойства сплава, поэтому количество углерода в чугуне обычно не превышает 3,8%. Нижний предел (2,4%) - обусловлен возможностью получения хороших литейных свойств.

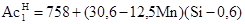

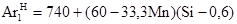

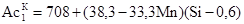

2) Содержание кремния в серых чугунах составляет 1,2-3,5%. Этот элемент оказывает существенное влияние на вид диаграммы состояния, а следовательно, на структуру чугунов. Наиболее важными изменениями в тройной диаграмме Fe-C-Si по сравнению с двойной Fe-C являются следующие: а) Нонвариантные превращения (эвтектоидное, эвтектическое, перитектическое) протекают не при постоянной температуре, а в интервале температур. Чем больше содержание кремния, тем шире эвтектический интервал температур. б) Эвтектоидный интервал при увеличении содержания кремния сдвигается в сторону более высоких температур и,согласно [2, с. 157], может быть рассчитан по регрессионным формулам:

где - Mn, Si - содержание марганца и кремния в процентах. Ориентировочно при содержании кремния и марганца по 1% принимают:

в) В присутствии кремния растворимость углерода в g-Fe уменьшается – точки S и E смещаются в сторону меньших концентраций. г) Кремний изменяет степень эвтектичности сплава (отношение общего содержания углерода в чугуне к содержанию его в эвтектике). Каждый процент кремния уменьшает содержание углерода в эвтектике на 0,3% (точка С сдвигается влево). Изменение степени эвтектичности в чугуне приводит к увеличению количества графита. 3) Марганец увеличивает склонность к отбеливанию, повышает твердость чугуна. Однако первые его добавки связывают серу и, парализуя ее отбеливающее действие, способствуют графитизации. Обычное содержание марганца в чугунах 0,4-0,6% и не превышает 1,4%. При увеличении содержания марганца требуется одновременно увеличивать количество кремния. 4) Сера – вредная примесь в чугуне: способствует отбеливанию, уменьшает жидкотекучесть, вызывает образование газовых пузырей, ухудшает механические свойства. При достаточном содержании марганца и кремния в чугуне вредное действие серы проявляется при содержании свыше 0,15%. В отличие от сталей, нельзя говорить о влиянии серы на красноломкость чугунов: она выявляется при горячей пластической деформации, которой чугуны не подвергаются. Содержание серы в чугунах ограничивают до 0,1-0,2%. 5) Фосфор – его влияние в чугуне существенно отличается от влияния в стали. В небольших количествах до 0,2…0,4% он является полезной примесью, обеспечивая жидкотекучесть (поэтому в сплавах для художественного литья его содержание доходит до 0,8%). Фосфор не влияет на графитизацию. При повышенном содержании фосфора в структуре чугуна образуется фосфидная эвтектика. При ее равномерном распределении в виде отдельных включений повышается износостойкость и упругость чугуна. Если же эвтектика образует сетки, оболочки вокруг зерен, то увеличивается хрупкость материала. 6) Водород – вредная примесь в чугунах: повышает устойчивость цементита, способствует отбелу в отливках.

Легирующие добавки Легирующие элементы способствуют измельчению перлита в структуре, повышают эффективность термообработки. К важнейшим из них относятся: хром, никель, молибден, медь.

1) Хром, образуя карбиды, увеличивает твердость и прочность чугуна и особенно сопротивление износу, но, вызывая отбел, затрудняет его обрабатываемость резанием. 2) Никель, в противоположность хрому, является графитизатором, устраняет отбел, улучшает обрабатываемость. Измельчая перлит и графит, никель увеличивает прочность и износостойкость чугунных изделий. Оптимальное соотношение хрома и никеля – 1:3. Наиболее распространенное содержание этих элементов: 0,5…1,0%Cr и 1,5…3,0%Ni. Присутствие хрома и никеля уменьшает разницу в твердости толстых и тонких стенок. 3) Молибден способствует повышению жаропрочности, поэтому молибденсодержащие чугуны используются, например, для цилиндров и поршневых колец быстроходных двигателей. 4) Медь – при содержании до 1…2% улучшает антифрикционные свойства чугунов, понижая коэффициент трения. Антифрикционные чугуны, содержащие медь и другие легирующие элементы (Cr, Ni, Ti), используются для изготовления подшипников скольжения, втулок и других деталей, работающих на трение.

Маркировка чугунов В маркировке чугунов, в отличие от сталей, химический состав не отражается. Маркировка чугунов – буквенно-цифровая: она содержит буквы, указывающие вид чугуна (СЧ, ВЧ, КЧ – серые, высокопрочные и ковкие чугуны), и цифры, определяющие уровень механических свойств. Серые чугуны ГОСТ 1412-85 предусмотривает 11 марок серого чугуна: - ферритный – СЧ10; - ферритно-перлитный – СЧ15; - перлитные – СЧ20, СЧ25 (по согласованию сторон изготавливаются также СЧ18, СЧ21, СЧ24); - модифицированные (со структурой: тонкодисперсный перлит и мелкий завихренный графит) – СЧ30, СЧ35, СЧ40, СЧ45. Цифра в маркировке соответствует минимально допустимому значению временного сопротивления разрыву sвр в МПа*10-1, определенному в стандартной пробной литой заготовке диаметром 30 мм. По гарантированному значению sвр можно ориентировочно оценить другие прочностные показатели, пользуясь соотношением [3]: 4sвр»2sизг» sсж. В производстве также встречается чугун марки СЧ00, в котором механические свойства не гарантируются, он используется для изделий самого неответственного назначения. Для сведения: старая маркировка серых чугунов, которая еще может встретиться в литературе, содержала две цифры – пределы прочности: первая – при растяжении, вторая – при изгибе (СЧ15-32). Высокопрочные чугуны Марка высокопрочного чугуна включает цифровое обозначение минимально-го значения временного сопротивления разрыву при растяжении (sв) в МПа·10-1.

По ГОСТ 7293 предусмотрено 8 марок ЧШГ: - ферритные – ВЧ35, ВЧ40; - ферритно-перлитные – ВЧ45; - перлитные – ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100. Старая маркировка содержала две цифры: временное сопротивление разрыву и относительное удлинение (ВЧ60-3). В действующей маркировке относительное удлинение не отражается, но по ГОСТ 7293 гарантируется: ВЧ45 должен иметь d~10%, не менее; ВЧ60 d~3%.

|

||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 55; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.29.219 (0.022 с.) |

,

, ,

, ,

, ,

, и

и  - температуры начала и конца перлито-аустенитного превращения при нагреве;

- температуры начала и конца перлито-аустенитного превращения при нагреве; и

и  - температуры начала и конца аустенитно-перлитного превращения при охлаждении;

- температуры начала и конца аустенитно-перлитного превращения при охлаждении;

.

.