Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация и маркировка сплавов черных и цветных металловСтр 1 из 10Следующая ⇒

Классификация и маркировка сплавов черных и цветных металлов

Методические указания для практических занятий и лабораторных работ по дисциплинам «Металловедение и термическая обработка металлов», «Физическое металловедение» и «Спецкурс» для студентов специальностей 110400, 110500

Нижний Новгород 2000 Классификация примесей в железоуглеродистых сплавах

Примеси делятся на следующие группы. 1) Постоянные (неизбежные), к которым относятся: С – основной элемент – восстановитель железа из руды; Mn, Si – раскислители, специально вводимые в сталь для снижения содержания кислорода; S, P – неизбежные (вредные) примеси, попадающие в сталь из руды. 2) Случайные – попадающие в небольших количествах из шихты при плавке (Cr, Ni и др.). 3) Скрытые – N, O, H; их источником служит атмосфера, водяные пары. 4) Легирующие – элементы, специально вводимые в сталь в определенных количествах для изменения структуры и свойств. Некоторые примеси, в зависимости от количества, могут быть как постоянными, так и случайными либо легирующими элементами. Например, кремний и марганец, обычно содержащиеся в углеродистых сталях в количестве менее 1%, являются постоянными примесями; в сталях же 65Г (Mn~1%), 110Г13Л (Mn~13%), 60C2А (Si~2%) - легирующими элементами. Хром и никель, присутствуя в сталях в количестве меньше ~ 0,3%, являются случайными примесями; в сталях 40Х (Cr~1%) и 40Х13 (Cr~13%) – легирующими элементами.

Влияние углерода Влияние примесей в стали Марганец и кремний оказывают благоприятное влияние на свойства стали, сера и фосфор – вредные, но неизбежные примеси. 1) Марганец (как постоянная примесь) содержится в стали в количествах 0,25…1,0% (для качественных конструкционных сталей марок 25-70 количество марганца составляет 0,5-0,8%). Марганец растворяется в феррите до 47%, а также частично образует Mn3C. Повышает прочностные, особенно упругие свойства стали, частично компенсирует вредное действие серы. 2) Кремний растворяется в феррите до 14%. В силу большой разницы в атомных размерах железа и кремния, растворение последнего вызывает искажение решетки твердого раствора, в результате прочность феррита увеличивается, а пластичность и вязкость снижаются. Поэтому при изготовлении изделий методами холодной пластической деформации (высадка, холодная прокатка) используются кипящие (не полностью раскисленные) стали с пониженным (до 0,07%) содержанием кремния (0,03% – в сталях для холодной высадки).

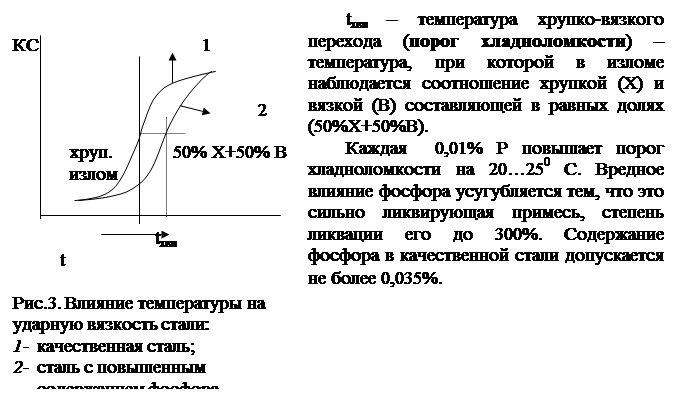

В спокойных конструкционных качественных сталях содержание кремния находится в пределах 0,17-0,37%. 3) Сера – вредная примесь, нерастворима в железе, образует химические соединения. Она способствует возникновению красноломкости – хрупкости при горячей пластической деформации (ковке, прокатке). Причина этого явления - образование легкоплавкой эвтектики Fe-FeS (tпл=9850 С), выделяющейся по границам зерен. При нагреве до температуры ковки~1100-12000 С эвтектика и границы зерен оплавляются – связь между ними нарушается, и при деформации происходит разрушение. Сернистые соединения железа снижают механические свойства стали – особенно КС, d, y. Сера – сильно ликвирующая примесь (до 600%), вызывает анизотропию свойств, ухудшает свариваемость, коррозионные свойства. Поэтому допустимое содержание серы в стали не превышает 0,05% (0,04% в качественных сталях). Вредное действие серы частично компенсируется марганцем, который образует сульфид MnS. Связывая серу, марганец препятствует образованию эвтектики Fe-FeS. Сульфид же марганца имеет высокую температуру плавления (tпл =16200 С) и по границам зерен не располагается. 4) Фосфор для сталей (в отличие от чугуна) - вредная, но неизбежная примесь. Растворяется в феррите до 1,2%. При этом в связи с резким различием атомных радиусов Fe и Р возникают большие искажения в кристаллической решетке. В результате прочностные характеристики возрастают, сильно снижается пластичность стали. Присутствие фосфора способствует возникновению хладноломкости – снижению ударной вязкости при пониженных температурах (рис.3).

Однако фосфор может оказывать и полезное действие: при содержании до 0,1% улучшает обрабатываемость резанием автоматных малоуглеродистых сталей (предназначенных для обработки на токарных автоматах). Они имеют большой запас вязкости, вследствие чего получается длинная трудноудаляемая стружка. Фосфор способствует образованию короткой ломкой стружки, что обеспечивает лучшую чистоту поверхности деталей.

В присутствии меди, вытесняющей фосфор из твердого раствора, он образует химическое соединение Fe3P – фосфид железа, который присутствует в виде мельчайших твердых частичек в вязком феррите, образуя особый эвтектоид. В такой структурной форме фосфор является полезным элементом, повышая комплекс механических свойств стали и ее стойкость против коррозии (пример – строительная сталь 18ХГСНДАП, в которую фосфор введен в качестве легирующего элемента, что отражено в маркировке буквой П). 5) Кислород – очень вредная примесь; он нерастворим в железе, образует оксиды – неметаллические включения. Твердые оксиды делают сталь хрупкой, препятствуют ее обработке режущим инструментом. Наличие 0,1% кислорода сильно повышает красноломкость стали. Поэтому сталь контролируют на неметаллические включения, их количество оценивают в баллах по ГОСТ 1778. Норма загрязненности устанавливается научно-технической документацией. 6) Азот образует очень твердые и хрупкие нитриды, ухудшает механические свойства металла, способствует повышению порога хладноломкости, а также развитию деформационного старения - снижению пластичности, ударной вязкости с течением времени за счет блокирования дислокаций. 7) Водород растворяется в феррите, сильно охрупчивает сталь, способствует образованию флокенов (в поперечном сечении это тонкие трещины, в продольном изломе – хлопья серебристого цвета). Флокены возникают в связи с тем, что при понижении температуры растворимость водорода уменьшается, он выделяется из твердого раствора, создавая внутреннее давление, вследствие чего возникают разрывы. Для легированных сталей, особо склонных к образованию флокенов, необходима специальная противофлокенная обработка (очень медленное охлаждение в колодцах). При сварке водород способствует возникновению холодных трещин в наплавленном и основном металле. Вредное влияние водорода необходимо также учитывать при травлении сталей: в результате поглощения водорода из травильного раствора в стали возможно развитие водородной хрупкости – во избежание этого необходим нагрев металла до 180-2000 С и выдержка не менее 10 мин.

Классификация сталей Существуют различные принципы классификации сталей: - по способу производства (мартеновская, кислородно-конвертерная, электросталь и др.); - по степени раскисленности (кипящая, полуспокойная, спокойная); - по составу (углеродистая, легированная – хромистая, хромо-никелевая и др.); - по структуре (эвтектоидная, до- и заэвтектоидные); - по качеству; - по назначению; Более подробно рассмотрим два последних принципа классификации. Конструкционные стали Это стали, предназначенные для изготовления деталей машин (валы, оси, зубчатые колеса, крепежные изделия и т.п.) и строительных конструкций. Требования к ним: определенный комплекс стандартных механических свойств (достаточные прочность, пластичность и вязкость), конструктивная прочность (с учетом реальной формы изделий, наличия концентраторов напряжений, работы в условиях напряженного состояния различной сложности), а также технологические свойства (деформируемость, обрабатываемость резанием, прокаливаемость, в строительных сталях – свариваемость и т.п.).

Факторы, обеспечивающие эти требования: - химический состав (содержание углерода С<0,8% - во избежание хрупкости); - упрочняемость тем или иным способом (наклеп, термическая или химико-термическая обработка). В зависимости от возможного способа упрочнения конструкционные стали делятся на две группы: - цементуемые (с содержанием углерода менее 0,3%) – возможные способы упрочнения для них: наклеп, ХТО (цементация, цианирование); - улучшаемые (С>0,3%) – воспринимающие закалку (улучшение – это закалка с высоким отпуском). Названия групп – условные: цементуемые стали не обязательно подвергаются только цементации, а улучшаемые – только закалке с высоким отпуском – возможны и другие, приемлемые для данного состава стали способы упрочнения.

Инструментальные стали Это стали, предназначенные для изготовления инструмента. Группы инструмента: - кузнечно - слесарный, монтажный (напильники, пилы, топоры и др.); - режущий (резцы, сверла, фрезы, метчики, лерки и др.); - мерительный (скобы, пробки, калибры и т.п.); - штампы холодного деформирования (матрицы, пуансоны); - штампы горячего деформирования (штампы для прессования шатуна, молотовые штампы).

Требования к инструментальным сталям Общее требование ко всем группам инструмента – твердость, износостойкость. Кроме того, к каждой группе инструмента предъявляются дополнительные требования. Например, режущий инструмент, работающий в тяжелых условиях, и штампы горячего деформирования должны обладать теплостойкостью - способностью сохранять твердость при повышенных температурах; штампы холодной деформации – некоторым запасом вязкости; мерительный инструмент – стабильностью размеров во времени и т.д. Факторы, обеспечивающие выполнение требований: - химический состав: углеродистые стали должны иметь содержание углерода более 0,8%, легированные стали могут быть как за-, так и доэвтектоидными; - упрочняющая обработка (термическая или химико-термическая). Пример: штампы горячего деформирования в работе испытывают удары, износ, подвергаются значительному тепловому воздействию. Часто используемыми для их изготовления сталями являются 4Х5В2ФС и 5ХНМ. Пониженное содержание в них углерода (0,4 и 0,5% соответственно) обеспечивает вязкость – способность противостоять ударным нагрузкам. Повышенная износостойкость достигается поверхностной химико-термической обработкой, например азотированием, обеспечивающим и высокую твердость рабочей поверхности, и теплостойкость.

Таблица 1 Таблица 2 Примеры сталей обыкновенного качества

Из табл.2 видно, что чем выше номер, тем больше его несовпадение со средним содержанием углерода. В ранее действовавшем ГОСТ 380-71 предусматривались группы, ссылки на которые еще встречаются в учебной литературе: А – с гарантируемыми механическими свойствами, что обусловливало использование стали в состоянии поставки, без обработки (группа А в марке не ставилась, а подразумевалась); Б – стали, поставляемые по химическому составу (предназначалась для термообработки, ГПД); В – стали, поставляемые по механическим свойствам и химическому составу (для сварки). В зависимости от нормируемых показателей механических свойств стали обыкновенного качества различались по категориям (1,2.3). Старое обозначение марок: Ст3сп2 (группа А, категория 2: гарантированы sв,d, изгиб). БСт3кп (группа Б, категория 1: гарантированы sв,d). ВСт3-3 (группа В, спокойная, категория 3: гарантированы sв,d, изгиб, s02).

Таблица 3 Примеры качественных углеродистых сталей и их состав

Марка стали | Содержание элементов, % | |||||||||||||||||||||||||||||||||||

| С % | Si % | Mn % | |||||||||||||||||||||||||||||||||||

| 08кп | 0,05-0,12 | £ 0,03 | 0,25-0,50 | ||||||||||||||||||||||||||||||||||

| 08пс | 0,05-0,11 | 0,05-0,17 | 0,35-0,65 | ||||||||||||||||||||||||||||||||||

| 08 | 0,05-0,12 | 0,17-0,37 | 0,35-0,65 | ||||||||||||||||||||||||||||||||||

| 25 | 0,22-0,30 | 0,17-0,37 | 0,50-0,80 | ||||||||||||||||||||||||||||||||||

| 45 | 0,42-0,50 | 0,17-0,37 | 0,50-0,80 | ||||||||||||||||||||||||||||||||||

В маркировке углеродистых и легированных сталей цифры, не кратные пяти, означают суженные пределы по углероду или другим элементам.

Примеры:

Сталь 55: С=0,52-0,60; (DС=0,08); Si=0,17-0,37; Mn=0,5-0,8; Cr=0,25 (%);

58: C=0,55-0,62 (DC =0,07) Si=0,1-0,3; Mn<0,2; Cr<0,15 (%);

65: C=0,62-0,70% (DC=0,08%), (ГОСТ 14959);

68: C=0,65-0,70% (DC=0,05%), (ГОСТ 1071).

Таблица 4

Примеры углеродистых автоматных сталей

Марка стали

Содержание элементов, %

Дополнительное улучшение обрабатываемости достигается за счет микролегирования кальцием, селеном (последний в автоматных сталях заменяет свинец – в количестве ~ в 2,5 раза меньше, чем содержание свинца).

В маркировке автоматных сталей буквы обозначают:

А – автоматная сернистая;

АС – автоматная свинецсодержащая (Pb~0,2%);

Е – селенсодержащая (0,04-0,1%Se);

Ц – кальцийсодержащая (0,002-0,008%Са).

Цифры обозначают среднее содержание углерода в сотых долях процента.

Примеры марок легированных автоматных сталей:

АС40Х – автоматная свинецсодержащая, легированная хромом (C=0,4%,Pb~0,2%, Cr~1%);

|

|

АЦ30 – автоматная кальцийсодержащая (С=0,3%, Са=0,002-0,005%).

Автоматные стали, как и обычные конструкционные, можно подвергать термообработке или ХТО (при соответствующем содержании углерода). Например, винт регулировочный из стали А12 на ГАЗе подвергается цианированию (сталь цементуемая).

Стали АС30ХМ, АС40ХГНМ – улучшаемые, их можно подвергать закалке с отпуском.

Примеры анализа маркировки углеродистых сталей

При анализе маркировки устанавливается принадлежность стали к соответствующей группе:

- по назначению: - конструкционные;

- инструментальные;

- по возможности термообработки (для конструкционных):

- цементуемые;

- улучшаемые;

- по качеству: - обыкновенного качества;

- качественные;

- высококачественные;

- особая группа (автоматные);

- стали с суженными пределами по углероду.

1) Ст3сп; конструкционная сталь, обыкновенного качества, спокой-

ная;

2) 30 - конструкционная улучшаемая, качественная С=0,3%;

3) У13 - инструментальная качественная С=1,3%;

4) 15А - конструкционная цементуемая высококачественная сталь

С=0,15%;

5) 68А - конструкционная, улучшаемая, высококачественная сталь с

суженными пределами по углероду (С=0,65-0,70%), вместо С=0,6-0,7 в стали 65А;

6) А12 - конструкционная автоматная цементуемая сталь (С=0,12%).

Углеродистых сталей

Некоторые марки выделены в особые группы и обозначаются буквами вначале марки. При их маркировке встречаются отклонения от общих принципов.

1) Р - быстрорежущие стали, предназначенные для режущего инструмента, работающего в тяжелых условиях. Главное требование к ним - высокая теплостойкость, что достигается введением в сталь вольфрама в повышенных количествах.

Цифра после обозначения группы показывает содержание не углерода, а основного легирующего элемента - вольфрама.

Р6М5 (W=6%, Mo=5%); Р18 (W=18%).

2) Ш - шарикоподшипниковые (конструкционные, но с содержанием углерода около 1%; цифра в маркировке означает содержание основного легирующего элемента хрома - в десятых долях процента).

ШХ15 (С=0,95-1,05%, т.е. ~1%, Сr=1,3-1,65%, т.е. ~1,5%);

ШХ4 (С=0,95-1,05%, Cr=0,35-0,5%, т.е. ~ 0,4%).

Ц – кальцийсодержащая,

30 - С=0,3%; Cr, Mo менее 1%.

4) Э – электротехнические стали

Э310 - цифры не отражают химический состав:

первая цифра указывает степень легированности кремнием,

вторая - гарантированные электромагнитные свойства,

третья - степень текстурированности.

5) Е – стали для постоянных магнитов

ЕХ3: С=1%, Cr=3%;

ЕХ5К5: С=1%, Сr более 5%, Co более 5%.

6) Л - в конце маркировки обозначает сталь для отливок.

Изготавливаются:

- углеродистые 15Л...55Л (кратные пяти),

- легированные (20ХМЛ, 20ХВЛ, 110Г13Л). Цифры в начале маркировки литейных сталей указывают среднее содержание углерода в сотых долях процента, легирующие элементы указываются в целых процентах после соответствующей буквы.

Химический состав, физико-механические свойства и технические условия к отливкам из углеродистой стали регламентируются по ГОСТ 977, из легированной стали – ГОСТ 7832.

Таблица 5

Нестандартные маркировки

Некоторым заводам предоставлено право разрабатывать марки новых сталей. Условное обозначение таких марок (типа ЭИ179, ЭП398) встречается в справочной литературе.

Маркировка нестандартных сталей - буквенно-цифровая. Цифры соответствуют условному номеру марки, буквы обозначают:

ЭИ- исследовательская, завода "Электросталь",

ДИ - завода "Днепроспецсталь",

ЗИ - Златоустовского металлургического комбината,

ЭП – пробная завода "Электросталь".

Химический состав таких марок сталей можно найти в справочной литературе – например в [5].

После освоения заводом марки условные обозначения заменяют общепринятой маркировкой.

4.6.Отражение в марке способа выплавки или рафинирования стали

Иногда в марке отражают способ выплавки или рафинирования стали, добавляя в конце марки буквы, обозначающие:

Ш – рафинирование синтетическим шлаком;

ВД - вакуумно-дуговой переплав;

ЭШ – электрошлаковый переплав;

ВИ – выплавка в вакуумно-индукционных печах.

Пример: ШХ15Ш, ШХ15ВД.

Применение этих методов уменьшает количество неметаллических включений (сульфидов, оксидов и др.), что повышает качество стали.

Подводя итог и систематизируя сведения по принципам маркировки сталей, можно отметить, что при этом встречаются:

1. Четыре случая обозначения содержания углерода: двумя цифрами в сотых долях процента - формальный признак конструкционной стали; одной цифрой в десятых долях – признак инструментальной стали; ноль в начале маркировки - содержание углерода менее 0,1%; отсутствие цифры в начале маркировки - содержание углерода больше 1%.

2. Три случая использования буквы А:

- в начале маркировки – обозначение группы автоматных сталей;

- в середине – обозначение легирующего элемента азота;

- в конце маркировки – обозначение высококачественной стали (с пониженным содержанием вредных примесей S и P).

3. Три случая использования буквы Р:

- в начале маркировки:

а) обозначение группы быстрорежущих сталей (Р6М5, Р18);

б) обозначение группы рельсовых сталей (Р65) – в этом случае цифра не отражает химический состав и является условным номером марки;

- в середине или конце маркировки – обозначение легирующего элемента бора (18ХГРА, 20Г2Р).

II. Чугуны

Постоянные примеси

Серый (технический) чугун представляет собой по существу сплав Fe-C-Si, содержащий в качестве неизбежных примесей Mn, P, S.

Углерод и кремний – важнейшие элементы: они совместно способствуют образованию графита и, понижая температуру плавления чугуна, обеспечивают его высокие литейные свойства, жидкотекучесть, хорошее заполнение формы.

1) Наиболее широкое распространение получили чугуны, содержащие углерода 2,4-3,8%. Чем выше содержание в чугуне углерода, тем больше образуется графита и тем ниже механические свойства сплава, поэтому количество углерода в чугуне обычно не превышает 3,8%. Нижний предел (2,4%) - обусловлен возможностью получения хороших литейных свойств.

2) Содержание кремния в серых чугунах составляет 1,2-3,5%. Этот элемент оказывает существенное влияние на вид диаграммы состояния, а следовательно, на структуру чугунов. Наиболее важными изменениями в тройной диаграмме Fe-C-Si по сравнению с двойной Fe-C являются следующие:

а) Нонвариантные превращения (эвтектоидное, эвтектическое, перитектическое) протекают не при постоянной температуре, а в интервале температур. Чем больше содержание кремния, тем шире эвтектический интервал температур.

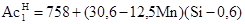

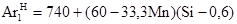

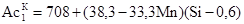

б) Эвтектоидный интервал при увеличении содержания кремния сдвигается в сторону более высоких температур и,согласно [2, с. 157], может быть рассчитан по регрессионным формулам:

,

,

,

,

,

,

,

,

где  и

и  - температуры начала и конца перлито-аустенитного превращения при нагреве;

- температуры начала и конца перлито-аустенитного превращения при нагреве;

-  и

и  - температуры начала и конца аустенитно-перлитного превращения при охлаждении;

- температуры начала и конца аустенитно-перлитного превращения при охлаждении;

Mn, Si - содержание марганца и кремния в процентах.

Ориентировочно при содержании кремния и марганца по 1% принимают:

.

.

в) В присутствии кремния растворимость углерода в g-Fe уменьшается – точки S и E смещаются в сторону меньших концентраций.

г) Кремний изменяет степень эвтектичности сплава (отношение общего содержания углерода в чугуне к содержанию его в эвтектике). Каждый процент кремния уменьшает содержание углерода в эвтектике на 0,3% (точка С сдвигается влево). Изменение степени эвтектичности в чугуне приводит к увеличению количества графита.

3) Марганец увеличивает склонность к отбеливанию, повышает твердость чугуна. Однако первые его добавки связывают серу и, парализуя ее отбеливающее действие, способствуют графитизации. Обычное содержание марганца в чугунах 0,4-0,6% и не превышает 1,4%. При увеличении содержания марганца требуется одновременно увеличивать количество кремния.

4) Сера – вредная примесь в чугуне: способствует отбеливанию, уменьшает жидкотекучесть, вызывает образование газовых пузырей, ухудшает механические свойства. При достаточном содержании марганца и кремния в чугуне вредное действие серы проявляется при содержании свыше 0,15%. В отличие от сталей, нельзя говорить о влиянии серы на красноломкость чугунов: она выявляется при горячей пластической деформации, которой чугуны не подвергаются.

Содержание серы в чугунах ограничивают до 0,1-0,2%.

5) Фосфор – его влияние в чугуне существенно отличается от влияния в стали. В небольших количествах до 0,2…0,4% он является полезной примесью, обеспечивая жидкотекучесть (поэтому в сплавах для художественного литья его содержание доходит до 0,8%). Фосфор не влияет на графитизацию.

При повышенном содержании фосфора в структуре чугуна образуется фосфидная эвтектика. При ее равномерном распределении в виде отдельных включений повышается износостойкость и упругость чугуна. Если же эвтектика образует сетки, оболочки вокруг зерен, то увеличивается хрупкость материала.

6) Водород – вредная примесь в чугунах: повышает устойчивость цементита, способствует отбелу в отливках.

Легирующие добавки

Легирующие элементы способствуют измельчению перлита в структуре, повышают эффективность термообработки.

К важнейшим из них относятся: хром, никель, молибден, медь.

1) Хром, образуя карбиды, увеличивает твердость и прочность чугуна и особенно сопротивление износу, но, вызывая отбел, затрудняет его обрабатываемость резанием.

2) Никель, в противоположность хрому, является графитизатором, устраняет отбел, улучшает обрабатываемость. Измельчая перлит и графит, никель увеличивает прочность и износостойкость чугунных изделий.

Оптимальное соотношение хрома и никеля – 1:3.

Наиболее распространенное содержание этих элементов:

0,5…1,0%Cr и 1,5…3,0%Ni.

Присутствие хрома и никеля уменьшает разницу в твердости толстых и тонких стенок.

3) Молибден способствует повышению жаропрочности, поэтому молибденсодержащие чугуны используются, например, для цилиндров и поршневых колец быстроходных двигателей.

4) Медь – при содержании до 1…2% улучшает антифрикционные свойства чугунов, понижая коэффициент трения. Антифрикционные чугуны, содержащие медь и другие легирующие элементы (Cr, Ni, Ti), используются для изготовления подшипников скольжения, втулок и других деталей, работающих на трение.

Маркировка чугунов

В маркировке чугунов, в отличие от сталей, химический состав не отражается. Маркировка чугунов – буквенно-цифровая: она содержит буквы, указывающие вид чугуна (СЧ, ВЧ, КЧ – серые, высокопрочные и ковкие чугуны), и цифры, определяющие уровень механических свойств.

Серые чугуны

ГОСТ 1412-85 предусмотривает 11 марок серого чугуна:

- ферритный – СЧ10;

- ферритно-перлитный – СЧ15;

- перлитные – СЧ20, СЧ25 (по согласованию сторон изготавливаются также СЧ18, СЧ21, СЧ24);

- модифицированные (со структурой: тонкодисперсный перлит и мелкий завихренный графит) – СЧ30, СЧ35, СЧ40, СЧ45.

Цифра в маркировке соответствует минимально допустимому значению временного сопротивления разрыву sвр в МПа*10-1, определенному в стандартной пробной литой заготовке диаметром 30 мм.

По гарантированному значению sвр можно ориентировочно оценить другие прочностные показатели, пользуясь соотношением [3]:

4sвр»2sизг» sсж.

В производстве также встречается чугун марки СЧ00, в котором механические свойства не гарантируются, он используется для изделий самого неответственного назначения.

Для сведения: старая маркировка серых чугунов, которая еще может встретиться в литературе, содержала две цифры – пределы прочности: первая – при растяжении, вторая – при изгибе (СЧ15-32).

Высокопрочные чугуны

Марка высокопрочного чугуна включает цифровое обозначение минимально-го значения временного сопротивления разрыву при растяжении (sв) в МПа·10-1.

По ГОСТ 7293 предусмотрено 8 марок ЧШГ:

- ферритные – ВЧ35, ВЧ40;

- ферритно-перлитные – ВЧ45;

- перлитные – ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100.

Старая маркировка содержала две цифры: временное сопротивление разрыву и относительное удлинение (ВЧ60-3). В действующей маркировке относительное удлинение не отражается, но по ГОСТ 7293 гарантируется: ВЧ45 должен иметь d~10%, не менее; ВЧ60 d~3%.

Ковкие чугуны

ГОСТ 1215 предусматривает 11 марок ковкого чугуна, в которых первая цифра соответствует минимальному значению предела прочности при растяжении sвр в МПа·10-1; вторая – относительному удлинению.

Чугуны с ферритной и ферритно-перлитной основой:

КЧ30-6; КЧ33-8; КЧ35-10; КЧ37-12.

Чугуны с перлитной основой:

КЧ45-7; КЧ50-5; КЧ55-4; КЧ60-3; КЧ65-3; КЧ70-2; КЧ80-1,5.

Антифрикционные чугуны

На основе ЧПГ, ЧШГ, ЧХГ изготавливаются также антифрикционные чугуны, легированные медью и другими элементами (Pb, Sb и т.п.).

ГОСТ 1585 устанавливает 10 марок антифрикционного чугуна, работающего в узлах трения со смазкой.

Принцип маркировки:

АЧ – антифрикционный чугун;

С – серый с пластинчатым графитом;

В – высокопрочный с шаровидным;

К – ковкий с компактным графитом.

Цифра – порядковый номер марки, согласно которому по соответствующим стандартам определяют химсостав, структуру металлической основы и твердость.

Чугуны марок АЧС1…АЧС6 – серые с пластинчатым графитом и различной структурой матрицы;

АЧВ1…АЧВ2 – высокопрочные с шаровидным графитом;

АЧК1…АЧК2 – ковкие с компактным графитом.

Примеры

1) Система Al-Si-Mg

АК12 (АЛ2): Si = 10…13%;

АК9: Si = 8…11%;

АК8: Si = 6,5…8,5%;

АК7 (АЛ9): Si = 6…8,0%.

2) Система Al-Si-Cu

АК5М: Si = 4,5…5,5%, Cu = 1…1,5%;

АК5М7: Si = 4,5…6,5%, Cu = 6…8,0%.

3) Система Al-Cu

АМ5(АЛ19): Cu = 4,5…5,3.

4) Система Al-Mg

АМг6: Mg – 6%;

АМг10: Mg – 10%.

5)Система Al – прочие компоненты

АК7Ц9: Si = 6…8, Zn = 7…12%;

АЦ4Мг: Mg = 1,55…2,05, Zn = 3,5…4,5%.

Вопросы для самопроверки

1. Назвать постоянные примеси (полезные и вредные) в стали.

2. Роль углерода, кремния и марганца при выплавке стали, их количество в качественных конструкционных сталях.

3. Влияние серы и фосфора в стали, их допустимые количества.

4. Что такое красноломкость?

5. Что такое хладноломкость и температура хрупко-вязкого перехода?

6. Что такое деформационное старение (ДС)? Какие элементы увеличивают склонность стали к ДС?

7. Что такое конструкционные стали (КС)?

8. Требования к конструкционным сталям и факторы, обеспечивающие их выполнение; возможное содержание углерода в КС.

9. Что такое цементуемые и улучшаемые КС?

10. Требования к инструментальным сталям; факторы, их обеспечивающие; возможное содержание углерода в этих сталях.

11. Что такое кипящие стали? Что общего и в чем разница в сталях 10 и 10кп? Области применения спокойных и кипящих сталей.

12. Чем отличаются стали Ст3 и Ст6?

13. Дать характеристику стали 08кп (группа стали по назначению, возможности термообработки, качеству, степени раскисленности).

14. Сходство и различие сталей марок 15 и 15А.

15. В чем отличие качественных и высококачественных сталей?

16. В чем отличие сталей 65А и 68А?

17. Что такое автоматные стали? Главное требование к ним; факторы, обеспечивающие эти требования. Область применения автоматных сталей.

18. В чем сходство и разница сталей марок 10 и А12?

19. Возможна ли термообработка стали А12? Возможные способы ее упрочнения.

20. Дать характеристику сталям А20 и АС30ХМ?

21. В чем сходство и разница сталей У8, У8А; У8ГА и 08?

22. В чем сходство и разница сталей 6ХС и 60ХС?

23. Дать полную характеристику сталям 18ХГСНДАП; 20Г2Р; 4ХВ2ФС.

24. Оценить содержание углерода в сталях: 08кп, Ст3кп, 50ХФА, 5ХНМ, ХВГ, 0Х18Н10Т.

25. Дать характеристику сталей 18ХГР, Р18, Р65.

26. Дать характеристику стали ШХ15Ш.

27. Сходство и отличие сталей марок 25и25Л.

28. Что означает буква А в марках сталей АС40ХМ, 38ХМЮА, 18ХГСНДАП?

29. Роль основных примесей в чугунах (C, Si, Mn, S, P).

30. Дать характеристику чугунов по маркировке: СЧ00, СЧ15 (старая СЧ15-32), ВЧ60, КЧ30-6, АЧС6, АЧВ1, АЧК2.

31. Определить по маркировке вид цветных сплавов:

АК8 (АЛ9); АК5М; Д16; АМг2М; Л90; ЛАНКМц75-2-2,5-0,5-0,5; ЛС59-1; ЛЦ70С; ЛЦ23А6Ж3Мц2; БрОФ8-0,3; БрО10Ф1; БрБ2; БрА5.

Библиографический список

1. Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. 359 с.

2. Захарченко Э.В. и др. Отливки из чугуна с шаровидным и вермикулярным графитом, - Киев: Наукова думка, 1986.157 с.

3. Мозберг Р.К. Металловедение. – М.: Высш. шк., 1991. 447 с.

4. Колачев Б.А. и др. Металловедение и термическая обработка цветных металлов и сплавов. - М.:Металлургия, 1981. 285 с.

5. Журавлев В.Н., Николаева О.И. Машиностроительные стали: Справ. - М.: Машиностроение, 1968. 331 с.

6. Марочник сталей и сплавов / Под ред. В.Г. Сорокина. – М.: Машиностроение, 1989. 639 с.

7. Чугун: Справ. / Под ред. А.Д. Шермана. – М.: Металлургия, 1991. 575 с.

8. Промышленные алюминиевые сплавы: Справ. / Под ред. Ф.И. Квасова и И.Н. Фридляндера. – М.: Металлургия, 1984. 528 с.

9. Силумины: Справочник / Под ред. Ю.Н. Тарана и В.С. Золоторевского / МИСИС. М., 1996. 174 с.

10. ГОСТ 493. Бронзы безоловянные литейные. Марки. – М.: Изд-во стандартов, 1992. 5 с.

11. ГОСТ 613. Бронзы оловянные литейные. Марки. - М.: Изд-во стандартов, 1989. 5 с.

12. ГОСТ 5017. Бронзы оловянные, обрабатываемые давлением. Марки. - М.: Изд-во стандартов, 1980. 5 с.

13. ГОСТ 18175. Бронзы безоловянные, обрабатываемые давлением. Марки. - М.: Изд-во стандартов, 1981. 11 с.

14. ГОСТ 17711. Сплавы медно-цинковые (латуни) литейные. Марки. - М.: Изд-во стандартов, 1980. 5 с.

15. ГОСТ 15527. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки. - М.: Изд-во стандартов, 1983. 5 с.

16. ГОСТ 1583. Сплавы алюминиевые литейные. Технические условия. - М.: Изд-во стандартов, 1989. 35 с.

17. ГОСТ 4784. Алюминий и сплавы алюминиевые деформируемые. Марки. - М.: Изд-во стандартов, 1975. 7 с.

18. ГОСТ 28394. Чугун с вермикулярным графитом для отливок. Марки. – М.: Изд-во стандартов, 1990. 7с.

Классификация и маркировка сплавов черных и цветных металлов

Методические указания для практических занятий и лабораторных работ по дисциплинам

«Металловедение и термическая обработка металлов»,

«Физическое металловедение» и «Спецкурс»

для студентов специальностей 110400, 110500

Нижний Новгород

2000