Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация примесей в железоуглеродистых сплавах

Примеси делятся на следующие группы. 1) Постоянные (неизбежные), к которым относятся: С – основной элемент – восстановитель железа из руды; Mn, Si – раскислители, специально вводимые в сталь для снижения содержания кислорода; S, P – неизбежные (вредные) примеси, попадающие в сталь из руды. 2) Случайные – попадающие в небольших количествах из шихты при плавке (Cr, Ni и др.). 3) Скрытые – N, O, H; их источником служит атмосфера, водяные пары. 4) Легирующие – элементы, специально вводимые в сталь в определенных количествах для изменения структуры и свойств. Некоторые примеси, в зависимости от количества, могут быть как постоянными, так и случайными либо легирующими элементами. Например, кремний и марганец, обычно содержащиеся в углеродистых сталях в количестве менее 1%, являются постоянными примесями; в сталях же 65Г (Mn~1%), 110Г13Л (Mn~13%), 60C2А (Si~2%) - легирующими элементами. Хром и никель, присутствуя в сталях в количестве меньше ~ 0,3%, являются случайными примесями; в сталях 40Х (Cr~1%) и 40Х13 (Cr~13%) – легирующими элементами.

Влияние углерода Влияние углерода на структуру и фазовый состав стали

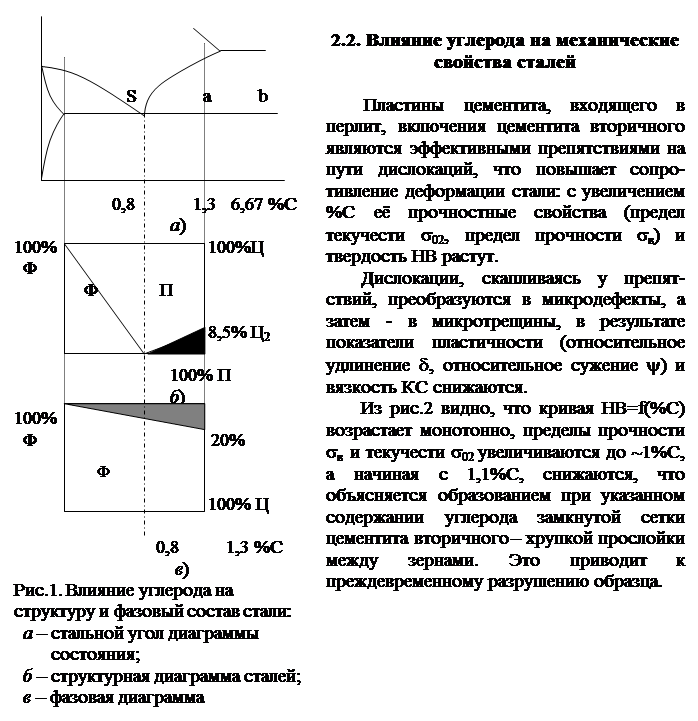

Содержание углерода в соответствии с диаграммой состояния (рис.1, а) определяет структуру стали и ее фазовый состав. Изменение соотношения структурных составляющих в практически используемом диапазоне концентраций углерода (до 1,3%) представлено на рис. 1, б, изменение фазового состава на рис.1, в. Из рис.1 в видно, что с увеличением содержания углерода в стали возрастает количество твердой и хрупкой фазы цементита (Ц): от 0 до 19,4% в стали У13: Изменяется и количество структурных составляющих: - в доэвтектоидных сталях с повышением содержания углерода увеличивается количество перлита от 0 до 100%, количество мягкой составляющей – феррита избыточного – уменьшается; - в заэвтектоидных сталях увеличивается количество хрупкой составляющей – цементита вторичного (Ц2); его максимальное количество в реально используемой стали с максимальным количеством углерода (У13) составляет согласно правилу отрезков (рис.1,а): Ц2

s02 sв КС НВ s02 y КС d

0,4 0,8 1,2 %С

Рис. 2. Изменение механических свойств в стали в зависимости от содержания углерода: sв – предел прочности; s02 – предел текучести; КС – ударная вязкость; d и y - относительное удлинение и сужение

Влияние примесей в стали Марганец и кремний оказывают благоприятное влияние на свойства стали, сера и фосфор – вредные, но неизбежные примеси. 1) Марганец (как постоянная примесь) содержится в стали в количествах 0,25…1,0% (для качественных конструкционных сталей марок 25-70 количество марганца составляет 0,5-0,8%). Марганец растворяется в феррите до 47%, а также частично образует Mn3C. Повышает прочностные, особенно упругие свойства стали, частично компенсирует вредное действие серы. 2) Кремний растворяется в феррите до 14%. В силу большой разницы в атомных размерах железа и кремния, растворение последнего вызывает искажение решетки твердого раствора, в результате прочность феррита увеличивается, а пластичность и вязкость снижаются. Поэтому при изготовлении изделий методами холодной пластической деформации (высадка, холодная прокатка) используются кипящие (не полностью раскисленные) стали с пониженным (до 0,07%) содержанием кремния (0,03% – в сталях для холодной высадки). В спокойных конструкционных качественных сталях содержание кремния находится в пределах 0,17-0,37%. 3) Сера – вредная примесь, нерастворима в железе, образует химические соединения. Она способствует возникновению красноломкости – хрупкости при горячей пластической деформации (ковке, прокатке). Причина этого явления - образование легкоплавкой эвтектики Fe-FeS (tпл=9850 С), выделяющейся по границам зерен. При нагреве до температуры ковки~1100-12000 С эвтектика и границы зерен оплавляются – связь между ними нарушается, и при деформации происходит разрушение. Сернистые соединения железа снижают механические свойства стали – особенно КС, d, y. Сера – сильно ликвирующая примесь (до 600%), вызывает анизотропию свойств, ухудшает свариваемость, коррозионные свойства. Поэтому допустимое содержание серы в стали не превышает 0,05% (0,04% в качественных сталях).

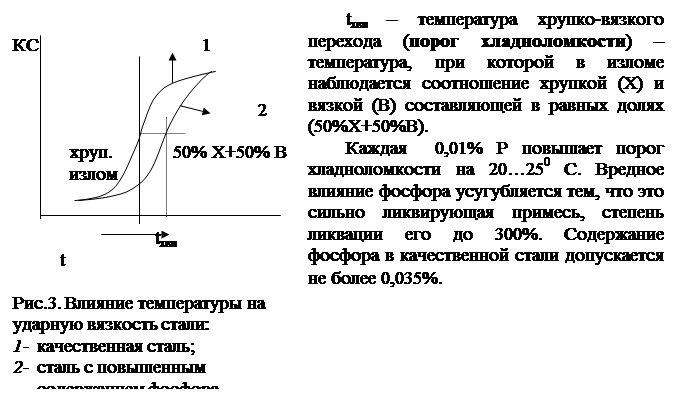

Вредное действие серы частично компенсируется марганцем, который образует сульфид MnS. Связывая серу, марганец препятствует образованию эвтектики Fe-FeS. Сульфид же марганца имеет высокую температуру плавления (tпл =16200 С) и по границам зерен не располагается. 4) Фосфор для сталей (в отличие от чугуна) - вредная, но неизбежная примесь. Растворяется в феррите до 1,2%. При этом в связи с резким различием атомных радиусов Fe и Р возникают большие искажения в кристаллической решетке. В результате прочностные характеристики возрастают, сильно снижается пластичность стали. Присутствие фосфора способствует возникновению хладноломкости – снижению ударной вязкости при пониженных температурах (рис.3).

Однако фосфор может оказывать и полезное действие: при содержании до 0,1% улучшает обрабатываемость резанием автоматных малоуглеродистых сталей (предназначенных для обработки на токарных автоматах). Они имеют большой запас вязкости, вследствие чего получается длинная трудноудаляемая стружка. Фосфор способствует образованию короткой ломкой стружки, что обеспечивает лучшую чистоту поверхности деталей. В присутствии меди, вытесняющей фосфор из твердого раствора, он образует химическое соединение Fe3P – фосфид железа, который присутствует в виде мельчайших твердых частичек в вязком феррите, образуя особый эвтектоид. В такой структурной форме фосфор является полезным элементом, повышая комплекс механических свойств стали и ее стойкость против коррозии (пример – строительная сталь 18ХГСНДАП, в которую фосфор введен в качестве легирующего элемента, что отражено в маркировке буквой П). 5) Кислород – очень вредная примесь; он нерастворим в железе, образует оксиды – неметаллические включения. Твердые оксиды делают сталь хрупкой, препятствуют ее обработке режущим инструментом. Наличие 0,1% кислорода сильно повышает красноломкость стали. Поэтому сталь контролируют на неметаллические включения, их количество оценивают в баллах по ГОСТ 1778. Норма загрязненности устанавливается научно-технической документацией. 6) Азот образует очень твердые и хрупкие нитриды, ухудшает механические свойства металла, способствует повышению порога хладноломкости, а также развитию деформационного старения - снижению пластичности, ударной вязкости с течением времени за счет блокирования дислокаций. 7) Водород растворяется в феррите, сильно охрупчивает сталь, способствует образованию флокенов (в поперечном сечении это тонкие трещины, в продольном изломе – хлопья серебристого цвета). Флокены возникают в связи с тем, что при понижении температуры растворимость водорода уменьшается, он выделяется из твердого раствора, создавая внутреннее давление, вследствие чего возникают разрывы. Для легированных сталей, особо склонных к образованию флокенов, необходима специальная противофлокенная обработка (очень медленное охлаждение в колодцах). При сварке водород способствует возникновению холодных трещин в наплавленном и основном металле. Вредное влияние водорода необходимо также учитывать при травлении сталей: в результате поглощения водорода из травильного раствора в стали возможно развитие водородной хрупкости – во избежание этого необходим нагрев металла до 180-2000 С и выдержка не менее 10 мин.

Классификация сталей Существуют различные принципы классификации сталей: - по способу производства (мартеновская, кислородно-конвертерная, электросталь и др.); - по степени раскисленности (кипящая, полуспокойная, спокойная); - по составу (углеродистая, легированная – хромистая, хромо-никелевая и др.); - по структуре (эвтектоидная, до- и заэвтектоидные); - по качеству; - по назначению; Более подробно рассмотрим два последних принципа классификации.

|

||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 149; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.5.239 (0.016 с.) |

.

.

sв НВ d,y

sв НВ d,y