Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика волокон из гтц

Волокна на основе гидрата целлюлозы получаются методом мокрого формования из древесной целлюлозы. Эти волокна являются самыми распространенными и используются как в текстильном производстве для изготовления одежды, так и для производства шинного корда. В 1959 г. это волокно стало широко использоваться как сырье при получении высокопрочного, высокомодульного углеродного волокна для использования в композиционных материала

Промышленность выпускает несколько видов УВ из ГТЦ-волокон: 1. из медно-аммиачного, 2. омыленного ацетатного, 3. вискозного кордого волокна. Эти УВ имели большую пористость и плохие свойства. В тоже время вискозные волокна с большими степенями полимеризации оказались хорошим сырьем для получения УВ с очень высокими свойствами.[5]

Молекулярная структура ГТЦ

В составе целлюлозы имеется значительное количество водорода и кислорода. Следовательно, после карбонизации выход конечного продукта составит не более 55%. Реальный выход 10-30%.

Это является одним из основных факторов, ограничивающих применение ГТЦ- волокон, как исходного сырья для получения УВ. В настоящее время проводятся интенсивные исследования с целью повысить выход пиролизного волокна. Одним из эффективных методов повышения выхода углеродного волокна оказалось пропитка ГТЦ замедлителями горения, замедляют гидратацию.

Получение УВ из ГТЦ

Процесс получения УВ из ГТЦ включает 3 основных стадии: 1. Низкотемпературная стабилизационная термообработка (400℃) Аr. 2. Карбонизация при 1300℃, 3. Графитационная вытяжка при 2800-3000℃. Низкотемпературная термообработка на воздухе при 400℃. Эта термообработка имеет целью стабилизацию надмолекулярной структуры волокна перед стадией карбонизацией, чтобы ускорить и совместить термообработку и частичное окисление. В случае проведения стабилизации в атмосфере инертных газов, время обработки увеличивается. Чаще всего ГТЦ нагревают со скоростью 10 /час до температуры 400℃. При этой температуре протекает большое число реакций:

1. Физическая десорбция воды, 2. Образование воды в результате отщепления гидроксилов от основной цепи полимера, 3. Деполимеризация с выделением Н2О, СО и СО2, 4. Циклизация и образование графитоподобных сложных структур. В отличие от ПАН-волокон стабилизация надмолекулярной структуры под натяжением для волокон из ГТЦ оказывается не эффективной.[5] Следующей стадией получения УВ является карбонизация при температуре 10001500℃ под натяжением, что увеличивает степень ориентации и повышает свойства. Графитацию волокон проводят при 2800℃ короткое время, но при этом вытягивают волокна на 100%. Модуль упругости вытянутого в процессе графитации УВ Е = 700Гпа, в то время как невытянутое волокно имеет Е = 70 Гпа. Процесс термовытяжки УВ при графитации оказывается весьма дорогим, и это существенно влияет на относительно высокую стоимость УВ из ГТЦ. Свойства УВ из ГТЦ зависят от перечисленных факторов и еще от многих.[5]

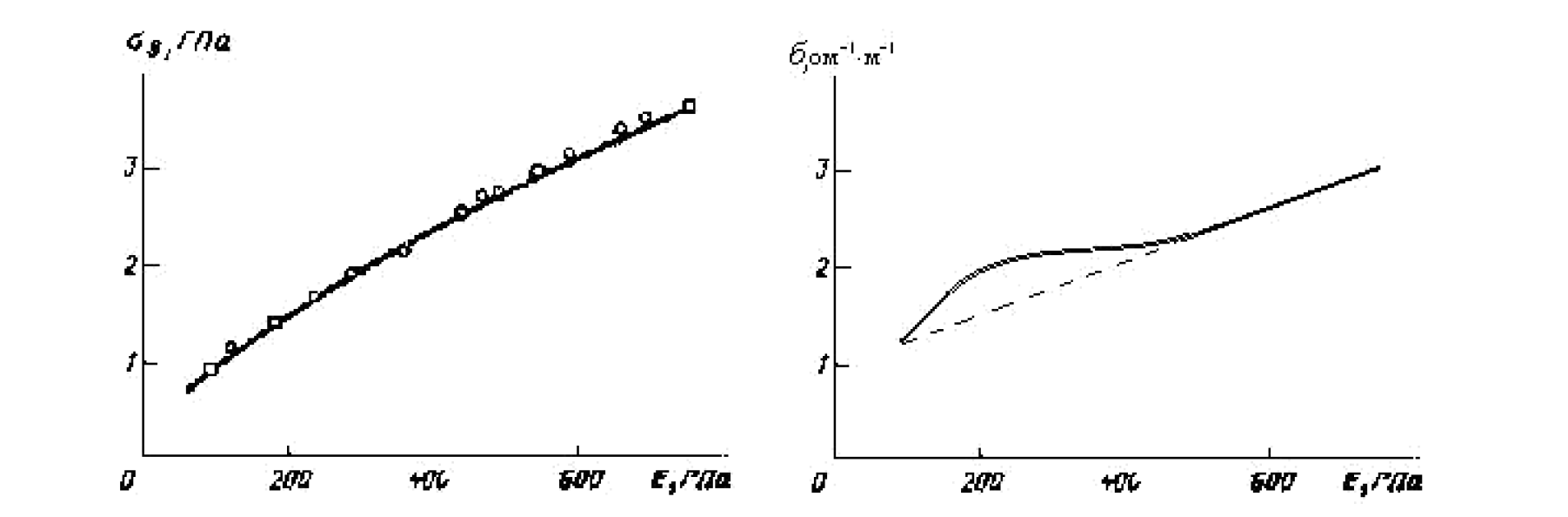

Рисунок 9 - Соотношения между пределом прочности В, удельной электропроводностью и модулем упругости Е при растяжении УВ на основе ГТЦ

Материалы на основе УВ

Углеродные волокна могут выпускаться в виде самых разнообразных текстильных структур: штапелированные, непрерывные нити, тканные и нетканные материалы. Жгут, пряжа, ровинги и нетканные холсты являются наиболее распространенными в настоящее время видами углеволокнистых структур. Они могут быть поставлены потребителю после поверхностной обработки или без нее. Жгуты состоят из большого числа филаментов, собранных пучков. Обычно используются жгуты с числом филаментов 400, 10000 или 160000. Под пряжей обычно понимают крученые нити, состоящие из резаных волокон, тогда как ровинг - это прядь (стренга), состоящая из параллельных или слегка подкрученных пучков волокон. Наконец маты (ленты) состоят из большого числа (иногда до 300) жгутов или прядей, уложенных рядом или прошитых вместе. УВ могут быть переработаны в различные виды текстильных структур. Короткие углеродные волокна (3-6 мм) могут быть переработаны в войлок или нетканный материал по обычной технологии.

Тип и вид текстильной струк

Обработка УВ

Углеродные волокна часто подвергаются дополнительной обработке, включая поверхностную обработки и (или) нанесение замасливателей. Это делается для улучшения совместимости УВ со связующими и улучшения переработки. Механические свойства КМ на основе УВ, включая предел текучести, межслоевой сдвиг и тип разрушения, во многом зависят от природы связей волокно-связующее. Органические покрытия, наносимые при такой обработке с замасливанием, обычно имеют массовую долю 0,5-7%. Для обработки применяются поливиниловый спирт, эпоксидные смолы, полиимиды и вода. Эти покрытия наносят как при переработке, так и на исходную поверхность волокна. Это не только повышает перерабатываемость и образивную стойкость УВ, но и улучшает его адгезию к полимерной матрице. Различные поверхностные обработки позволяют повысить сдвиговые характеристики КМ на основе УВ в 2-3 раза. К такой обработке относятся окисление, нанесение органического или неорганического покрытия, вискоризация, облучение, покрытие кремнийорганикой, металлами и др. Идеальная поверхностная обработка волокон должна быть кратковременной, хорошо контролируемой и недорогостоящей. Наиболее распространенной является жидкая окислительная термообработка. Газовое («сухое») окисление связано с большими трудностями контроля. Исследования продолжаются. [5]

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 122; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.56.45 (0.01 с.) |