Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы ориентирования графитаСтр 1 из 6Следующая ⇒

Введение

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода об

Основная часть Способы ориентирования графита

Ориентировать графит можно следующими способами: 1. Механически вырезать чешуйки и механически их ориентировать; 2. Расплавить углерод и направленно криста

3. Перевести высокомолекулярные углеводороды в текучее состояние, механически ориентировать однонаправленно и кристаллизовать, затем удалить все атомы кроме углерода; 4. В растворе высокомолекулярных углеродных соединений произвести однонаправленную ориентацию и затем удалить все лишние атомы; 5. На подложку из волокна нанести ориентированно слои графита или высокомолекулярного углеводорода, а затем подложку оставить или удалить. Первый и второй варианты теоретически возможны, но потребуют очень больших энергетических затрат, т.е. технологически не выгодны. Третий, четверной и пятый являются технологически выгодными и используются в промышленности. [1] Волокна используемые в производстве

Существует 2 типа волокна, используемых в производстве: Графитовые волокна - волокна, подвергнутые термической обработкой при 1700℃и обладающие высокой степенью ориентации, имеющей высокий модуль упругости (345 ГПа). Углеродные волокна – волокна, термообработанные при 1700℃ и имеющим малую степень ориентации и модуль которых не превышает 345 ГПа. Технология производства углеродного волокна основана на термической обработке следующих органических волокон:

1. Гидратцеллюлозных (ГТЦ,

2. Полиакрилонитрильных (ПАН)

3. Пека (смола из нефти или каменного угля) 4. Полиэфиров 5. Полиамидов (-NH2), полиимидов (=NH) 6. Поливинилового спирта (ПВС) 7. Поливинилдехлорида 8. Поли-п-фенилена 9. Фенольных смол и т.д. Из всех видов исходных волокон наиболее пригодными по технологическим и экономическим параметрам оказались из 1. ГТЦ (гидратцеллюлозы, вискозные, (Красноярск), скупают во всем мире, 2. ПАН (полиакрилонирилов), 3. Из пека (смолы нефти- и угольные) [2]

Сырье для получения УВ

Исследована применимость многих видов сырья. Метод пиролиза органических волокон оказался предпочтительнее в промышленном производстве, нежели метод химического осаждения пиролитического углерода. Использование в технологии производства УВ метода пиролиза органических волокон обусловлено промышленным выпуском этих волокон, а свойства их воспроизводимы и могут быть улучшены. Кроме того, технология пиролиза не столь чувствительна к таким параметрам, как давление и природа инертного газа, в отличие от методов получения “усов”. Более того, методом “усов” не удается получать волокна достаточной длины и филаментов нужного диаметра, обладающих к тому же гибкостью. Такие параметры, как тонина волокна и его гибкость, весьма важны при переработке УВ в композиционный материал. Эти вопросы были подробно изучены при создании композитов на основе стекловолокон. Потенциально применимые д

1. Исходные волокна должны сохраняться как единое целое на всех стадиях производства УВ. 2. Они не должны образовывать “расплава” ни на одной из стадий производства. Это может быть достигнуто либо выборами термостабильных исходных материалов, либо термической ставкой термопластов перед процессом пиролиза. 3. В процессе пиролиза не должно происходить слишком большого испарения летучих, чтобы выход волокна после обработки был бы экономически оправдан. 4. Атомы углерода в процессе пиролиза должны иметь тенденцию к образованию графитовых плоскостей, определяющих оптимальные свойства УВ. Самыми высокими свойствами обладают высокоориентированные графитированные волокна.

5. Одним из важнейших требований к исходным материалам является их минимально низкая цена. Это связано с необходимостью получения сравнительно дешевых УВ, что определяет в конечном итоге объемы их применения. Как было отмечено выше, основными исходными материалами при производстве УВ являются вискозные (ГТЦ - гидратцеллюлозы) и полиакрилонитральные (ПАН) волокна, а также пеки.

Стабилизация ПАН

Для получения хорошего высокопрочного и высокомодульного УВ из ПАН или его сополимеров, необходимо создавать преимущественную ориентацию макромолекул параллельно оси волокна. Затем следует стабилизировать структуру волокна относительно релаксационных процессов, чтобы преимущественная ориентация сохранилась в волокне после карбонизации. Стабилизация полимера должна идти при стекловании и далее при карбонизации (Т) по пути уменьшения гибкости макромолекул ПАН или по пути “связывания” молекул вместе для практически полного исключения релаксационных процессов и возможности дезориентации цепей.

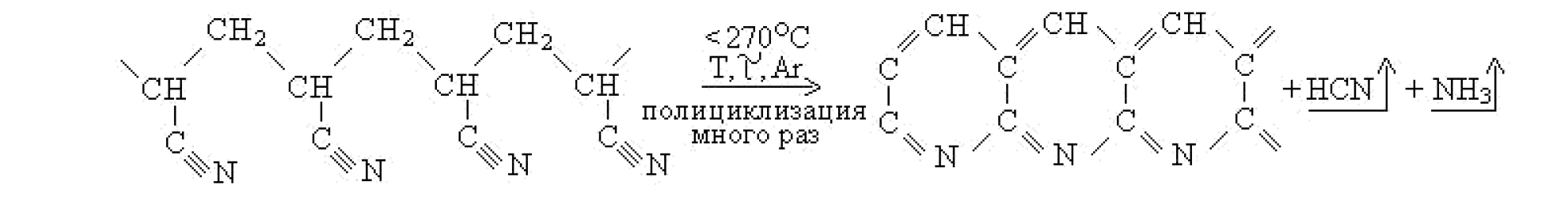

Рисунок 3 - Образование поперечных связей и объемных

Полициклизация (термоциклирование) медленно, иначе выделяется много тепла и молекулы разориентируются (“оплавляются”).[4]

Карбонизация и графитизация

Под карбонизацией понимают обычно процесс пиролиза, стабилизированного ПАН-волокна, при котором происходит его превращение в углеродное волокно. Карбонизация проводится в атмосфере инертного газа при температуре 1000-1500℃. При этом из волокна удаляются почти все элементы за исключением углерода. При 1

Графитация в основном проводится при температурах выше 1800℃. Улучшается преимущественная ориентация кристаллов. Происходит пересублимация углерода. В результате термообработки диаметр исходного ПАН-волокна уменьшается почти вдвое. Средний диаметр УВ 7-10 мкм. Механические свойства УВ на основе ПАН в основном зависят от температуры обработки. Модуль упругости увеличивается с ростом температуры, а предел прочности проходит через максимум.

Рисунок 4 - Зависимость модуля упругости Е (а) и предела прочности В (б) при растяжении УВ на основе ПАН от температуры термообработки Т Процесс окисления частично “залечивает” поверхностные дефекты волокон. При медленном процессе образуется меньше дефектов, чем при быстром (неравновесном).[5]

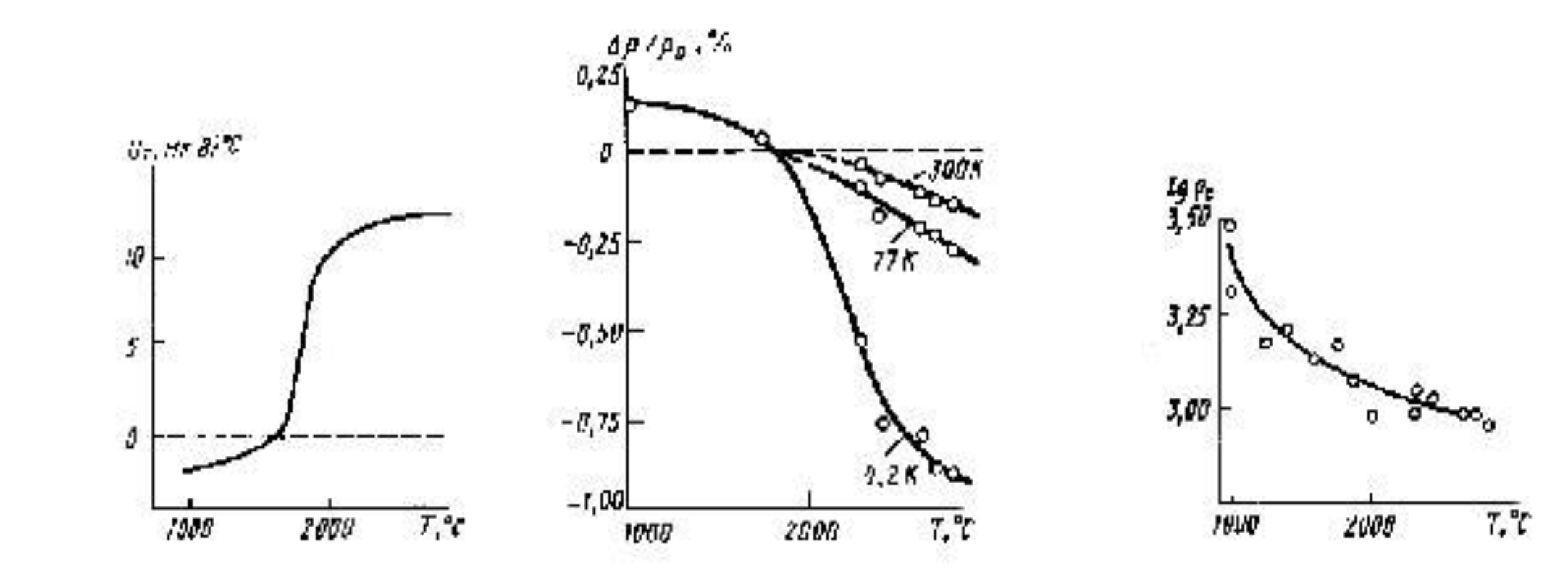

Рисунок 5 - Зависимости термоЭДС UT, магнитосопротивления и электрического сопротивления с УВ на основе ПАН от температуры термообработки Т

Электрические свойства УВ на основе ПАН сильно зависят от концентрации N2, (N2 - 5 группа, C-4 группа), и от температуры термообработки, т.к. идет деазотирование и перестройка структуры молекул в волокне. При высокой температуре собственная проводимость близка к металлической.

Углеродные волокна из пека

Процессы образования пеков. Процесс производства УВ из мезофазных пеков следующий: 1. Нагревание при 400-450℃ в среде инертного газа в течение длительного времени для получения жидкокристаллического (мезофазного) состояния; 2. Формование волокон из жидкокристаллических пеков; 3. Отверждение и стабилизация волокон; 4. Карбонизация воло

5. Графитация волокон. Если время получения жидкокристаллического состояния уменьшить или ускорить процесс, то механические свойства будут плохие. Пек и другие сходные с ними материалы являются продуктами деструкции, образующимися при перегонке каменного угля, сырой нефти, натурального асфальта и ряда синтетических компаундов (например, поливинил хлорида (ПВХ)) под воздействием высокой температуры или катализаторов. В зависимости от предъявляемых требований к молекулярной структуре пека в основном можно разделить на 4 исходные фракции: 1. Насыщенные углеводы, 2. Нафтеноараматические, 3. Полярные ароматические, 4. Асфальты. Они различаются как по молекулярной массе, так и по степени ароматизации. К насыщенным углеводам относятся пеки, включающие в основном алифатические соединения с низкой молекулярной массой. Фракции имеют полное сходство с воском. Нафтеноароматическая часть пеков состоит из ароматических веществ с низкой молекулярной массой, а также включает насыщенные углеводы циклической структуры. По сравнению с нафтеноорганической частью пеков полярные ароматические фракции имеют более высокую молекулярную массу и содержат много гетероциклических молекул. Наконец, асфальты не только включают в себя вещества с самой большой молекулярной массой, но и имеют самую высокую степень ароматизации. Эта фракция пека наиболее термостабильна. Именно из таких молекул наиболее эффективно формируется жидкокристаллическая структура и слоистая структура графита УВ, получаемых из пека. Содержание асфальтов значительно влияет и на выход углеродного материала при пиролизе.[5]

Молекулярная структура ГТЦ

В составе целлюлозы имеется значительное количество водорода и кислорода. Следовательно, после карбонизации выход конечного продукта составит не более 55%. Реальный выход 10-30%.

Это является одним из основных факторов, ограничивающих применение ГТЦ- волокон, как исходного сырья для получения УВ. В настоящее время проводятся интенсивные исследования с целью повысить выход пиролизного волокна. Одним из эффективных методов повышения выхода углеродного волокна оказалось пропитка ГТЦ замедлителями горения, замедляют гидратацию.

Получение УВ из ГТЦ

Процесс получения УВ из ГТЦ включает 3 основных стадии: 1. Низкотемпературная стабилизационная термообработка (400℃) Аr. 2. Карбонизация при 1300℃, 3. Графитационная вытяжка при 2800-3000℃. Низкотемпературная термообработка на воздухе при 400℃. Эта термообработка имеет целью стабилизацию надмолекулярной структуры волокна перед стадией карбонизацией, чтобы ускорить и совместить термообработку и частичное окисление. В случае проведения стабилизации в атмосфере инертных газов, время обработки увеличивается. Чаще всего ГТЦ нагревают со скоростью 10 /час до температуры 400℃. При этой температуре протекает большое число реакций: 1. Физическая десорбция воды, 2. Образование воды в результате отщепления гидроксилов от основной цепи полимера, 3. Деполимеризация с выделением Н2О, СО и СО2, 4. Циклизация и образование графитоподобных сложных структур. В отличие от ПАН-волокон стабилизация надмолекулярной структуры под натяжением для волокон из ГТЦ оказывается не эффективной.[5] Следующей стадией получения УВ является карбонизация при температуре 10001500℃ под натяжением, что увеличивает степень ориентации и повышает свойства. Графитацию волокон проводят при 2800℃ короткое время, но при этом вытягивают волокна на 100%. Модуль упругости вытянутого в процессе графитации УВ Е = 700Гпа, в то время как невытянутое волокно имеет Е = 70 Гпа. Процесс термовытяжки УВ при графитации оказывается весьма дорогим, и это существенно влияет на относительно высокую стоимость УВ из ГТЦ. Свойства УВ из ГТЦ зависят от перечисленных факторов и еще от многих.[5]

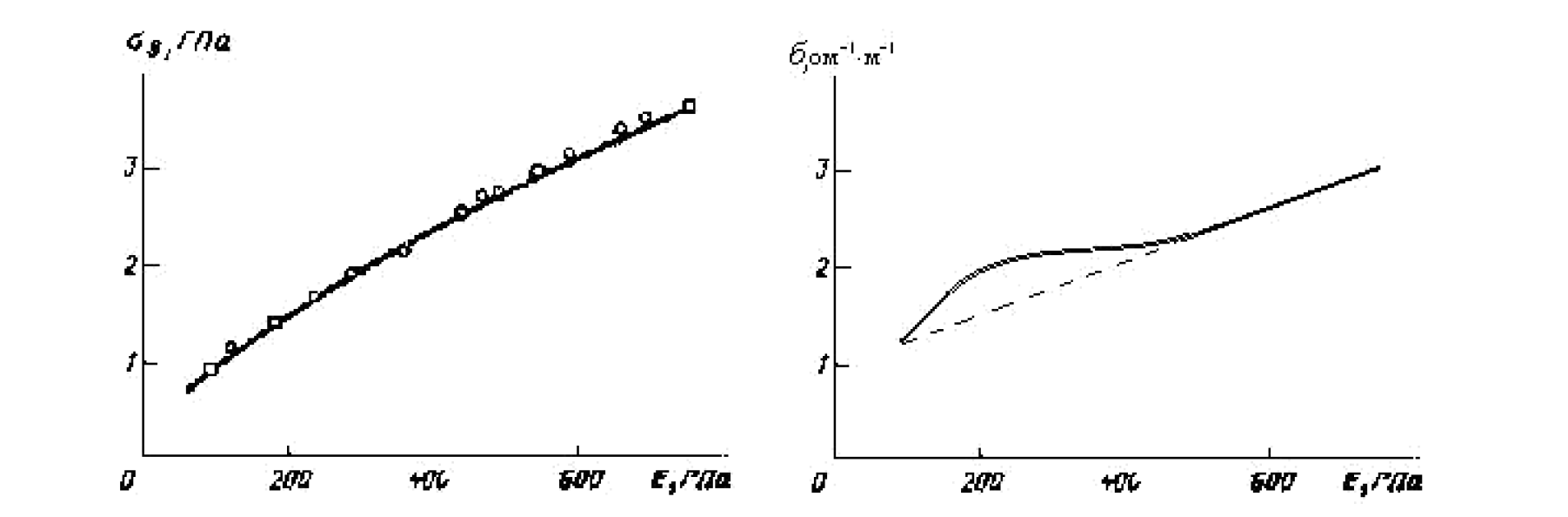

Рисунок 9 - Соотношения между пределом прочности В, удельной электропроводностью и модулем упругости Е при растяжении УВ на основе ГТЦ

Материалы на основе УВ

Углеродные волокна могут выпускаться в виде самых разнообразных текстильных структур: штапелированные, непрерывные нити, тканные и нетканные материалы. Жгут, пряжа, ровинги и нетканные холсты являются наиболее распространенными в настоящее время видами углеволокнистых структур. Они могут быть поставлены потребителю после поверхностной обработки или без нее. Жгуты состоят из большого числа филаментов, собранных пучков. Обычно используются жгуты с числом филаментов 400, 10000 или 160000. Под пряжей обычно понимают крученые нити, состоящие из резаных волокон, тогда как ровинг - это прядь (стренга), состоящая из параллельных или слегка подкрученных пучков волокон. Наконец маты (ленты) состоят из большого числа (иногда до 300) жгутов или прядей, уложенных рядом или прошитых вместе.

УВ могут быть переработаны в различные виды текстильных структур. Короткие углеродные волокна (3-6 мм) могут быть переработаны в войлок или нетканный материал по обычной технологии. Тип и вид текстильной струк

Обработка УВ

Углеродные волокна часто подвергаются дополнительной обработке, включая поверхностную обработки и (или) нанесение замасливателей. Это делается для улучшения совместимости УВ со связующими и улучшения переработки. Механические свойства КМ на основе УВ, включая предел текучести, межслоевой сдвиг и тип разрушения, во многом зависят от природы связей волокно-связующее. Органические покрытия, наносимые при такой обработке с замасливанием, обычно имеют массовую долю 0,5-7%. Для обработки применяются поливиниловый спирт, эпоксидные смолы, полиимиды и вода. Эти покрытия наносят как при переработке, так и на исходную поверхность волокна. Это не только повышает перерабатываемость и образивную стойкость УВ, но и улучшает его адгезию к полимерной матрице. Различные поверхностные обработки позволяют повысить сдвиговые характеристики КМ на основе УВ в 2-3 раза. К такой обработке относятся окисление, нанесение органического или неорганического покрытия, вискоризация, облучение, покрытие кремнийорганикой, металлами и др. Идеальная поверхностная обработка волокон должна быть кратковременной, хорошо контролируемой и недорогостоящей. Наиболее распространенной является жидкая окислительная термообработка. Газовое («сухое») окисление связано с большими трудностями контроля. Исследования продолжаются. [5]

Основные свойства УУКМ

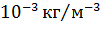

По характеру свойств УУКМ относится к композитам с керамической матрицей, но отличается способом получения. Армирующая часть углерод-углеродного композита находится в частично кристаллической форме графита, матричная часть обычно аморфна. В отличие от большинства композитов с керамической матрицей при высоких температурах этот материал подвержен окислению. Чтобы предохранить его от окисления, на поверхность обычно наносят тонкий слой керамики. Основные свойства УУКМ, обусловливающие их применение в таких областях как авиация и космонавтика, металлургия, машиностроение, реакторостроение, медицина являются термическая стойкость и ударная прочность. Прочность УУКМ может быть в 5 -10 раз выше, чем у графита, их высокая температуростойкость сочетается с малой плотностью (от 1,35-10-3 до 2-10-3 кг/м3), высокими прочностью и модулем упругости, стойкостью к тепловому удару. Свойства УУКМ изменяются в широком диапазоне, так как определяется многими факторами: свойством армирующего наполнителя и природой матрицы, степенью наполнения, взаимодействием на границе раздела наполнитель - матрица, условиями пропитки, отверждения, карбонизации, графитизации, геометрией армирования и др. В Таблица 10 приведены физико-механические характеристики некоторых УУКМ с различными структурой армирования и видом матрицы, изготовленных различными способами. В зависимости от температуры эксплуатации изделия из УУКМ проявляют разнообразные механические свойства. Для УУКМ в отличие от других материалов характерно улучшение некоторых механических характеристик с повышением температуры. Это обусловлено релаксацией внутренних напряжений за счет улучшения пластических свойств при повышенных температурах и «залечиванием» дефектов вследствие термического расширения материала при повторном нагреве до температуры изготовления.[6]

Таблица 1 -

Рисунок 12 - Основные свойства углерод-углеродных композитов в зависимости от температуры [6]

Заключение

Углерод углеродные композиционные материалы являются одними из сам теплостойких композитов. В сравнении с другими композиционными материалами углерод-углеродные могут применяться в более жестких условиях. Они имеют более высокие прочностные характеристики, стойкость к тепловым ударам и другие преимущества. Но несмотря на ряд достоинств, углеродные композиты имеют серьезный недостаток в виде сильной анизотропии

Список литературы 1. Лекции.Орг - публикация материала для обучения [Электронный ресурс]: Особенности структуры волокнистых форм углерода. URL:

2. Хелпикс.Орг - Интернет помощник [Электронный ресурс]: Углеродное волокно: способ получения, свойства, применение. URL: https://helpiks.org/8-90841.html (Дата обращения: 28.03.2021) 3. Википедия [Электронный ресурс]: Углеродное волокно URL: https://ru.wikipedia.org/wiki/Углеродное_волокно (Дата обращения: 28.03.2021) 4. Углеродные композиты обучения [Электронный ресурс]: Получение углеродных волокон на основе полиакрилонитрильного волокна URL: https://kompositt.com.ua/index.php/home/uglyerodnyyekompozity/12-poluchyeniye_uglyerodnyh_volokon_na_osnovye_poliakrilonitril_nogo_volokna (Дата обращения: 28.03.2021) 5. Система дистанционного обучения ИвГУ [Электронный ресурс]: Углерод - углеродные композиционные материалы. URL: https://sdo.ivanovo.ac.ru/pluginfile.php/15005/mod_resource/content/1/Лекция_5._Композиты_на_основе_УНМ.pdf (Дата обращения: 28.03.2021) 6. Детали машин. Электронный учебный курс для студентов очной и заочной форм обучения. Составитель: к.т.н., доцент кафедры механики и конструирования машин Каримов Ильдар [Электронный ресурс]: Раздел 39. Технология изготовления углерод-углеродных композитов и композитов на основе металлических матриц. URL: http://www.detalmach.ru/composit5.htm (Дата обращения: 28.03.2021) Введение

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода об

Основная часть Способы ориентирования графита

Ориентировать графит можно следующими способами: 1. Механически вырезать чешуйки и механически их ориентировать; 2. Расплавить углерод и направленно криста

3. Перевести высокомолекулярные углеводороды в текучее состояние, механически ориентировать однонаправленно и кристаллизовать, затем удалить все атомы кроме углерода; 4. В растворе высокомолекулярных углеродных соединений произвести однонаправленную ориентацию и затем удалить все лишние атомы; 5. На подложку из волокна нанести ориентированно слои графита или высокомолекулярного углеводорода, а затем подложку оставить или удалить. Первый и второй варианты теоретически возможны, но потребуют очень больших энергетических затрат, т.е. технологически не выгодны. Третий, четверной и пятый являются технологически выгодными и используются в промышленности. [1]

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-06-14; просмотров: 66; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.188.64 (0.072 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||