Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допуски и посадки шпоночных соединений

Общие понятия Основное функциональное назначение шпоночного соединения – передача крутящего момента в малонагруженных соединениях, преимущественно в изделиях мелкосерийного производства, а также обеспечение точного расположения рабочих поверхностей зубчатого колеса, шкива, маховика и других деталей относительно оси вращения вала. Наиболее распространены призматические шпонки, устанавливаемые в пазе вала по посадке с малым зазором или натягом по ширине шпонки. Основные размеры шпоночного соединения даны на рис. 3.1.

Рисунок 3.1 – Основные размеры шпоночного соединения: d – диаметр цилиндрической поверхности вала и отверстия соответственно; b – ширина шпонки; t 1 – глубина паза на валу; t 2 – глубина паза во втулке; d – t 1 и D + t 2 – размеры для контроля вала и втулки соответственно; h – высота шпонки; l – длина шпонки (на рисунке не показана) Посадки по цилиндрической поверхности

Цилиндрическая поверхность диаметром D (d) обеспечивает точность расположения (радиальное биение) точек рабочей поверхности зубчатого колеса, шкива, маховика за один оборот относительно оси вращения вала. Поэтому размеры D (d) выполняют с высокой точностью – в пределах от 8‑го до 5-го квалитета. Малые зазоры при сборке вала с сопрягаемыми деталями (шкив, маховик и т. п.) обеспечиваются за счет применения основных отклонений вала h, j s, k, m в системе отверстия. Таким образом, посадки по цилиндрической поверхности могут быть

Посадки по ширине шпонки По ГОСТ 23360-78 установлено три характера соединения шпонки с пазом вала и втулки (рис. 3.2).

Рисунок 3.2 – Схема расположения полей допуска для различных видов соединения шпонки с пазом вала и втулки

Свободное соединение применяют при легком режиме работы в нереверсивных передачах при частых разборках, а также при затруднительных условиях сборки. Нормальное соединение характеризуется наиболее вероятным средним зазором или натягом близким к нулю и рекомендуется для предпочтительного применения в реверсивных передачах без ударных нагрузок. Плотное соединение при сборке обеспечивает средние малые натяги и рекомендуется в реверсивных передачах. Плотное соединение получают запрессовкой, а его разборка возможна только при капитальном ремонте.

Поля допусков D 10, H 9, h 9 и т. д. закреплены за конкретными деталями (рис. 3.3).

Рисунок 3.3 – Распределение полей допусков между деталями шпоночного соединения с шириной шпонки b = 10 мм

Пример анализа допусков и посадок шпоночного соединения [3, 6 или 26]

Выбор задания. Из табл. А12 прил. А выбираем исходные данные: посадка по цилиндрической поверхности Æ36 характер соединения по ширине шпонки b – плотный. Выполнение задания. Определяем основные размеры [26] деталей шпоночного соединения (см. рис. 3.1) и схему полей допусков на ширину b для заданного характера соединения (см. рис. 3.2) – «плотный»: D = d = 36 мм; b = 10 мм; h = 8 мм; t 1 = 5 мм; t 2 = 3,3 мм; l = 70 мм; d – t 1 = 31 мм; D + t 2 = 39,3 мм. Предельные отклонения по размеру b шпонки, паза и втулки принимаем по стандартам [19, 26] и записываем их на схеме полей допусков (рис. 3.4, а). На ширину шпонки10 h9 es = 0, ei = 36мкм, [19, табл. 7]. На высоту шпонки h = 8 мм, с полем допуска h 11 es = 0, ei = – 90 мкм, [19, табл. 7]. На длину шпонки l = 70 мм с полем допуска h 14 es = 0, ei = – 740 мкм[19, табл. 7]. На ширину паза втулки, вала и ширину шпонки [26, табл. 2]: при ширине паза втулки 10 Р 9 (табл. А17 прил. А) ES = – 15 мкм, EI = –51 мкм, при ширине паза вала 10 Р 9 ES = – 15мкм, EI = –51 мкм, при глубине паза вала t 1 = 5 мм ES =+ 0,2 мм, EI = 0, при глубине паза втулки t 2 = 3,3 мм ES =+ 0,2 мм, EI = 0. В связи с тем, что на чертежах часто проставляются размеры d – t 1 и D + t 2, не требующие большой точности, допуски на эти размеры следует принимать равными допускам на размеры t 1 и t 2 [26, табл. 3] или по табл. А17 прил. А. На размер вала d – t 1 = 31 мм

es = 0; ei = –0,2мм; на размер втулки D + t 2 = 39,3 мм ES =+ 0,2 мм, EI = 0.

Рисунок 3.4 – Схема расположения полей допусков: а – по ширине шпонки; б – по цилиндрической поверхности

Предельные отклонения на размер цилиндрической поверхности для заданной посадки для отверстия ES = +39 мкм; ei = –25 мкм; для вала es = 0; ei = –25 мкм. Определим предельные и средние зазоры (натяги) по ширине шпонки (формулы (1.10), (1.15), (1.19), (1.20), (1.23) или (1.24)) при ее установке в паз вала и втулки по посадке S max = ES – ei = –15 – (–36) = 21 мкм; N max = es – EI = 0 – (–51) = 51 мкм;

где В нашем примере

Шероховатость сопрягаемых поверхностей вала и шпонки назначаем по табл. А2 и А28 прил. А. Цилиндрическая поверхность при d = 36 для вала Ra – не более 1,25 мкм, для отверстия Ra – не более 1,25 мкм. Боковая поверхность при b = 10 мм: для паза вала Ra – не более 3,2 мкм, для паза втулки Ra – не более 3,2 мкм. Поверхность дна паза и втулки при t 1 = 5 мм и t 2 = 3,3 мм Rz – не более 40 мкм (Ra = 12,5). Боковая поверхность шпонки при b = 10 мм Ra – не более 3,2 мкм. На эскизах вала, втулки, шпонки и шпоночного соединения проставляем предельные отклонения и шероховатость поверхностей (рис. Б3 прил. Б).

Вопросы для самоконтроля 1. Каковы эксплутационное назначение и требования к точности шпоночного соединения? 2. Изобразить графические схемы расположения полей допусков посадки по ширине шпонки и показать наибольшие, наименьшие и средние зазоры (натяги) между шпонкой и пазами вала и втулки. 3. В какой системе стандартом предусмотрены посадки по ширине шпонки b в паз вала и втулки? 4. Почему вал и втулку в шпоночном соединении изготавливают с высокой точностью по размеру D (d)? 5. В каких случаях применяют свободное, нормальное и плотное соединения по ширине b шпонки? 6. Почему вал и втулку шпоночного соединения контролируют двумя способами: поэлементным и комплексным?

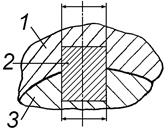

4. Допуски и посадки шлицевых соединений [1, 25] Общие понятия Шлицевые соединения применяют в изделиях серийного, крупносерийного и массового производства в ответственных реверсивных нагруженных большими крутящими моментами передачах, например, в коробках скоростей. Важным требованием к шлицевым соединениям является обеспечение высокой точности центрирования при длительной эксплуатации. В зависимости от формы профиля шлица шлицевые соединения могут быть прямобочными (прямоугольного профиля, рис. 4.1), эвольвентными и треугольными [1, 4, 6]. Наибольшее распространение получили прямобочные шлицевые соединения по ГОСТ 1139-80. Они технологичны, для их изготовления создана станочная и инструментальная база.

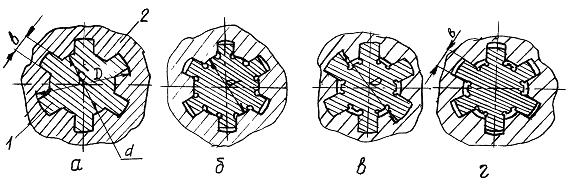

Рисунок 4.1 – Шлицевые соединения с прямобочным профилем

Современные методы обработки (фрезерование и протягивание) и средства их технического обеспечения не позволяют изготовить шлицевой вал 1 и шлицевую втулку 2 (рис. 4.1, а) настолько точно, чтобы при сборке этих деталей получались посадки с высокой точностью посадки одновременно по всем сопрягаемым поверхностям (по внутренней и наружной, цилиндрической поверхностям и боковым граням шлицев). Поэтому принято изготавливать с высокой точностью размер только одной из сопрягаемых поверхностей. Эту поверхность назвали центрирующей. По другим(нецентрирующим) поверхностям шлицевого соединения предусматривают гарантированные зазоры (рис. 4.1, б, в, г), а их точность значительно ниже точности центрирующей поверхности. Поэтому известно три способа центрирования шлицевых прямобочных соединений: · по внутренней цилиндрической поверхности – по d (см. рис. 4.1, б); · по наружной цилиндрической поверхности – по D (см. рис. 4.1, в); · по боковым поверхностям шлицев – по b (см. рис. 4.1, г). Вид центрирования принимают с учетом служебного назначения соединения, требуемой твердости шлицевой втулки и вала, возможных методов окончательной их обработки. Лучшую устойчивость и высокие требования кинематической точности шлицевого соединения обеспечивают при центрировании по наружному диаметру. Однако центрирование по D не назначают, когда втулка по техническим условиям должна подвергаться улучшению методом термической обработки. В этом случае втулку невозможно обрабатывать чистовой протяжкой. Если втулка имеет высокую твердость после термической обработки и ее нельзя обработать чистовой протяжкой, то назначают центрирование по внутреннему диаметру d. При этом внутренний диаметр втулки вала можно шлифовать прошлифовать. Центрирование по боковым поверхностям шлицев, т.е. по b, назначают в соединениях при реверсивном движении в передачах с большими знакопеременными нагрузками.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 370; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.181.21 (0.032 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||

и т. д.

и т. д.

10

10  10

10

10

10  10

10

;

;

принимаем по ГОСТ 25347-82 и записываем их на схеме расположения полей допусков (рис. 3.4, б):

принимаем по ГОСТ 25347-82 и записываем их на схеме расположения полей допусков (рис. 3.4, б): (посадка переходная, так как поля допусков шпонки и паза частично перекрываются):

(посадка переходная, так как поля допусков шпонки и паза частично перекрываются): = 0,5(es + ei) = 0,5[0 + (–36)] = –18 мкм;

= 0,5(es + ei) = 0,5[0 + (–36)] = –18 мкм; = 0,5(ES + EI) = 0,5[(–15) + (–51)] = –33 мкм,

= 0,5(ES + EI) = 0,5[(–15) + (–51)] = –33 мкм, ). Поэтому при сборке деталей по ширине шпонки со средними размерами по ширине шпонки

). Поэтому при сборке деталей по ширине шпонки со средними размерами по ширине шпонки  и по ширине паза втулки или вала

и по ширине паза втулки или вала  будет иметь место средний натяг (формула 1.24):

будет иметь место средний натяг (формула 1.24): = –18 – (–33) = 15 мкм.

= –18 – (–33) = 15 мкм.