Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Изготовление эластичных форм из термореактивных смол

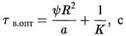

Если гравюра7 мастер-модели сложная и требуется большое число съемов, то эластичную форму необходимо изготавливать из термореактивных резиновых материалов. Они должны отвечать ряду специфических требований: не вызывать коррозию мастер-модели, иметь высокие физико-механические стабильные свойства. Готовые формы должны характеризоваться малой адгезией (прилипаемостью8) к литейному воску, иметь хорошую поверхность. В зависимости от назначения эти композиции содержат от 5 до 20 компонентов, которые имеют различные функциональные назначения: собственно резина, наполнители, пластификаторы и вулканизирующие агенты. Ювелирная резина состоит из материалов на основе каучуков либо смеси каучука с хорошими эластичными свойствами (например, СКИ—3) с полярным бутадиен-нитрильным каучуком. Прочность такой резины после вулканизации составляет 12 МПа при относительном удлинении до 750—800% (остаточная деформация после разрыва — около 20%). Вулканизация такой резины происходит при 140-160°С в течение 30-60 мин. Температура вулканизации зависит от состава резины и ее необходимо поддерживать с точностью до 1°С. Продолжительность вулканизации можно оценить по уравнению:

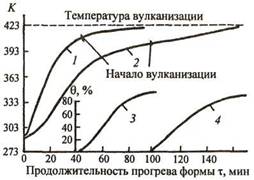

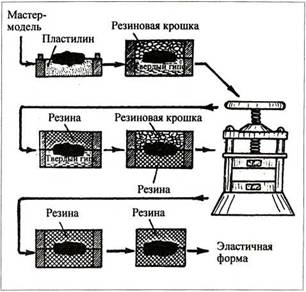

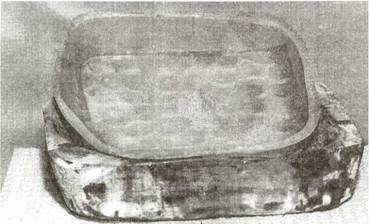

где ψ — коэффициент формы (для полубесконечной пластины ψ = 1, для сферы ψ = 0,5); а — температуропроводность резины (а ≈ 2,3 • 10-8 м2/с); R — половина толщины стенки резиновой формы, м; К — кинетическая константа скорости вулканизации резины К ≈ 8 • 10-4 с-1). На рис. 215 приведены температура и степень вулканизации резиновой формы толщиной 27 мм (кривая /) и 45 мм (кривая 2) при толщине металлической модели 3 и 5 мм соответственно. Кривые 3 и 4 показывают степень вулканизации для рассматриваемых форм. Снижение температуры и уменьшение продолжительности вулканизации приводит к появлению значительных остаточных деформаций, а увеличение — вызывает пережог резины, резкое снижение ее пластичности и прочности. Процесс изготовления резиновых форм заключается в следующем. Донную часть металлической обоймы (рис. 216) выкладывают сырой листовой резиной, общая толщина слоев 10-15 мм. Полости и поднутрения мастер-модели с литниковой системой («примой») выкладывают кусочками сырой резины, после чего модель помещают в обойму. Полости между моделью и обоймой заполняют с предварительной подпрессовкой кусками листовой резины, сверху укладывают листовую резину и металлическую пластину — пуансон. Верхний край пуансона должен выступать над обоймой на 3-5 мм. Затем обойму с поддоном и пуансоном помещают в вулканизационный пресс, нагретый до заданной температуры. Вулканизация осуществляется под давлением 0,3-0,6 МПа (3-6 атм). Следует учитывать, что при нагреве резина расширяется и, если нет компенсатора нагрузки, давление в обойме может существенно повыситься. В результате под действием больших остаточных напряжений изменится геометрия формы.

Учитывая высокую стоимость ювелирной резины, часто используют следующий приём. На мастер-модель наносят слой высококачественной сырой резины толщиной 3—5 мм, остальную часть формы изготавливают из относительно недефицитной и дешёвой, но менее качественной резины.

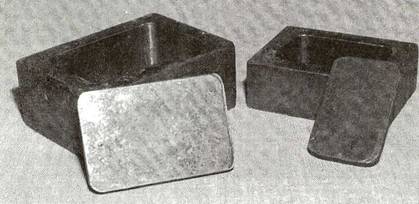

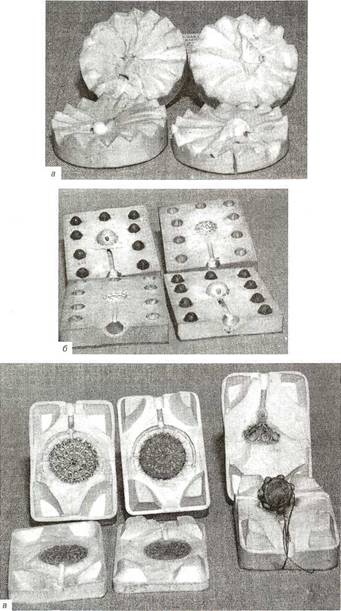

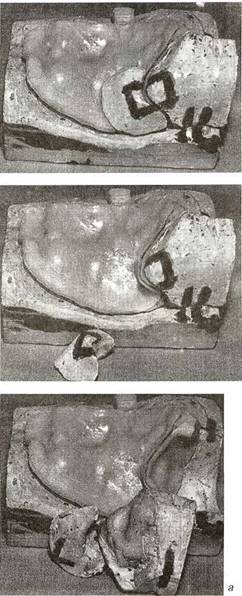

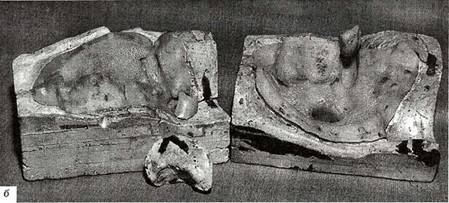

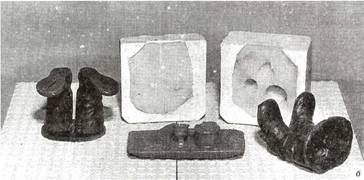

По окончании вулканизации металлическую обойму извлекают из пресса и опускают в воду. После охлаждения в течение 15—30 мин (чтобы остыла и центральная часть формы) резиновую форму вынимают из обоймы и разрезают зигзагообразно для лучшего центрирования частей формы и обеспечения выхода газов. Примеры разрезанных форм приведены на рис. 217 и 218. В некоторых случаях дополнительно вырезают вкладыши (рис. 217), которые облегчают извлечение восковой модели, и делают разрезы на рабочей поверхности формы для лучшего выхода газов и, следовательно, лучшей заполняемости формы восковым составом (рис. 218, б, в). Разрезание формы требует большого мастерства и объемного видения «запеченной» формы и мастер-модели в ней. У каждого мастера свой почерк, но особенно неповторимый у английского ювелира Апполониуса (рис. 218, в). Обращает па себя внимание форма полученных вырезанием замков. Схема процесса изготовления разъемных резиновых форм приведен на рис. 219. Для предотвращения смещения частей формы могут применяться специальные керамические или металлические центрирующие элементы, которые «запекаются» в форму при вулканизации (рис. 218, б ). Существуют и другие приемы изготовления форм [2—5].

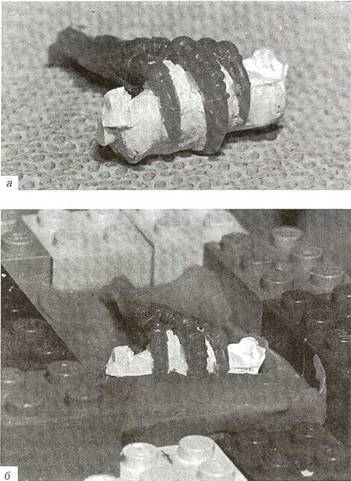

Рассмотрим процесс изготовления эластичных форм для конкретных изделий. Начнем с относительно простой отливки. Из одного ювелирного журнала было выбрано изделие — подвеска «Лапа орла» (рис. 220), и выбрана не случайно. В нем есть поднутрения сложной конфигурации, которые невозможно выполнить одним стержнем, и определенную сложность вызывает выбор линии разъема. По рис. 220 художник Р. Белолюбский из ювелирного воска вырезал мастер-модель (рис. 221). Место подвода металла в данной отливке выбрать легко — это верхняя часть лапы, откуда хорошо организуется подвод металла к когтям лапы. Сечение питателя примем равным 0,8 сечения отливки в месте подвода металла. Для получения «примы» питатель из того же воска припаивают к модели. Учитывая небольшую (демонстрационную) партию изделия, эластичную форму будем делать из виксинта У—4—21. Прежде всего необходимо выполнить вставку (рис. 222, а), которая должна формировать внутреннюю поверхность отливки. На концах вставки следует предусмотреть «замки», позволяющие фиксировать ее в форме в строго определенном положении. На вставку потребуется 0,5 см3 виксинта, или 0,7 г при плотности его 1,35 г/см3. Для данной смолы количество отвердителя должно составлять 2,5-3,0% от массы виксинта, т.е. 0,021 г.

Такое количество отвердителя взвесить трудно. Но если учесть, что в 1 см (соответствует ~ 1 г) его содержится примерно 50-60 капель, то одна капля как раз и будет соответствовать требуемому количеству отвердителя. После перемешивания и вакуумирования из виксинта по пластилиновой постели изготавливают вставку. После вулканизации смолы, приму со вставкой помещают в пластилиновую постель (рис. 222, б), собирают опалубку и приступают к изготовлению эластичной формы. В данном случае форма будет состоять из двух частей с разъемом поперек когтей. Для центрирования частей формы следует предусмотреть центрирующие элементы в виде выступов (и впадин соответственно). Для этого пластилиновые шарики диам. 3-4 мм разрезают пополам и закрепляют на пластилиновой постели.

На виксинтовую вставку необходимо нанести слой разделительного состава, в данном случае — мыльную кашицу. Для изготовления одной части формы требуется 3 г виксинта, в него добавляют 4 капли отвердителя и тщательно перемешивают. После вакуумирования кисточкой или тонким шпателем наносят виксипт слоем толщиной 1,5—2 мм на приму, вставку и пластилиновую постель, при этом стараются не замешать в виксинт воздух. После удаления попавшего воздуха в виксинт «притапливается» марля.

Продолжительность загустевания виксинта должна быть не менее 3—5 ч, а общая продолжительность вулканизации (отвердения) — 12—15 ч. Ускорить этот процесс можно при увеличении расхода отвердителя, но при этом форма станет более хрупкой. По окончании вулканизации, не разбирая формы, готовят гипсовый жакет (первую его половину), для чего заливают гипс в опалубку. Через 1 — 1,5 ч ее разбирают, выравнивают гипсовый жакет, удаляют пластилин, не вынимая приму со вставкой из приготовленной эластичной формы. Снова собирают опалубку для приготовления второй полуформы. При этом первую виксинтовую полуформу необходимо смазать разделительным составом для предотвращения слипания полуформ. Вторую полуформу и гипсовый жакет к ней получают аналогично первой. После затвердевания гипса форму разбирают, приму со вставкой извлекают из виксинтовой формы. Для извлечения из примы вставки, ее разрезают на две части таким образом, чтобы обеспечить центрирование частей вставки, возможность извлечения их без деформирования и тем более поломки восковых моделей. Полученная форма в разобранном виде показана на рис. 222, в. На рабочей поверхности формы делают накалы обычной швейной иглой. Это предотвращает появление воздушных мешков при заполнении формы модельной массой. Для следующего примера выберем не самое сложное, но, несомненно, интересное изделие — «Кабан на подставке». На рис. 223 (см. на вклейке) представлена восковая фигура будущей отливки. Ее можно отлить и сразу в собранном виде, однако при указанном выше разделении отливки на части (блоки) технология литья существенно упрощается. Приступим к изготовлению формы9. Прежде всего, определим место подвода металла к отливке, это правый (в данном случае наружный) бок. Размещаем его на пластилиновой модели так, чтобы линия разъема проходила через хвост, ноги к морде ниже глаз и через ухо к хребту. Рядом с линией разъема проставляем знаки (углубления па пластилиновой постели) с шагом 15—20 мм. Для лучшего центрирования частей формы ширина «воротника» на эластичной форме должна составлять 10—15 мм. Теперь наносим слой виксинта, закрепляем его марлей и наносим второй тонкий слой. При этом общая толщина виксинтовой формы — около 2 мм. После отверждения (вулканизации) виксинта делаем виксинтовую вставку для формирования пасти, а на виксинтовую форму около уха — гипсовую вставку (рис. 224, 1). Следующая операция — удаление части пластилиновой постели вокруг верхней части морды, глаз и ушей.

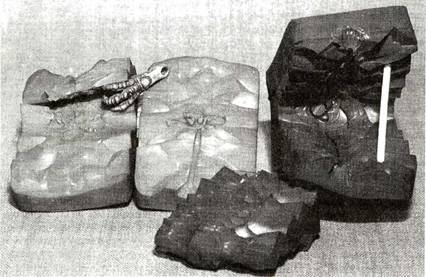

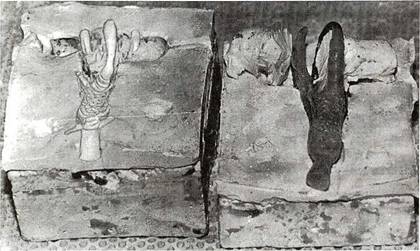

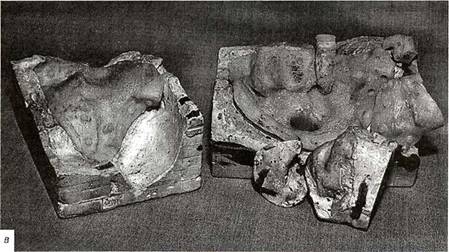

Изготовляем вторую часть виксинтовой формы для морды, лба и ушей, которую фиксируем гипсовой вставкой (рис. 224, 2). После затвердевания вставки делаем нижнюю часть гипсового жакета. Форму переворачиваем, пластилин удаляем (видно, что для извлечения передних ног кабана необходима вторая виксинтовая вставка). Затем делаем третью часть виксинтовой формы, предварительно поставив на правый бок питатель, одновременно являющийся прибылью и для модельного состава, и для металлического расплава. Чтобы гипсовые части жакета можно было разобрать, изготовляем третью гипсовую вставку (рис. 224, б). Форма в разобранном виде показана на рис. 224, в, а в собранном — на рис. 224, г. Продолжительность изготовления ее — 7-10 суток. Восковые модели получаем заливкой модельного состава, нагретого до 63— 65° С, в форму (ее температура 10—15°С), постоянно доливая модельный состав для компенсации усадки. Время выдержки модельного состава в форме при указанных режимах — 30—40 мин. Изготовленные модели подвергают контролю, мелкие дефекты устраняются. Модель готова для следующего этапа работ. Наконец, рассмотрим процесс изготовления формы еще для одной отливки — «Продавец икры»11 (рис. 225), отличающейся повышенной по сравнению с предыдущей отливкой «Кабан» технологической сложностью: во-первых, отливка «Продавец икры» должна быть пустотелой, так как из-за усадки металла появятся утяжины, к тому же сплошная отливка была бы достаточно тяжела (отливка «Кабан» кажется массивной, но она относительно тонкостенна, в холке соотношение высота, мм/ширина, мм = 44/22, а в поясе у отливки «Продавец икры» — 34/29); во-вторых, это отливка сборная, состоящая из девяти частей (продавец, его ноги, подставка, туесок, рюмка, ложка, лоток, две опоры под лоток). Соединение проводят как в воске (продавец, ноги, ложка, поддон, туесок, рюмка), так и в металле (пайка, резьбовое соединение туловища продавца с ногами, поддона в сборе, лотка и подставки).

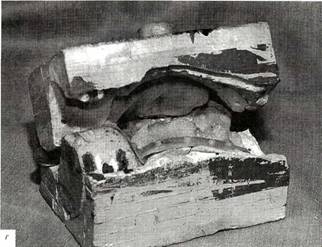

Рис. 227.Изготовление виксинтовой формы отливки «Продавец икры»: а — элемент эластичной формы с гипсовым жакетом для корпуса продавца; б — форма с гипсовым жакетом для ложки, рюмки и туеска (компоновка лотка из восковых элементов). Рядом — восковые модели ног Самос сложное при разработке технологии изготовления отливки — это «разбивка», разделение ее на составные части. Если это сделано грамотно, то изготовление эластичных форм значительно упрощается (рис. 227, 228).

____________ 7 Гравюра — рельефный рисунок, нанесенный на некоторую поверхность. 8 Прилилаемость — межфазное взаимодействие приведенных в контакт поверхностей. 9 Данную форму изготовил ст. инж. А. В. Громов (МГТУ им. Баумана, каф. МТ—5). 10 Величину усадки модельной массы можно существенно уменьшить путем замешивания воздуха в состав. Для этого можно воспользоваться ложкой или венчиком для взбивания кремов и др. Взбитую массу заливают в форму. 11 Автором этой работы, по-видимому, является мастер Егор Клюйков из села Пурихе Нижегородской губернии. Сопоставление известной его отливки «Колокольчик» в форме бородатого ямщика (рис. 226) и «Продавца икры» позволяет сделать этот вывод.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.193.172 (0.022 с.) |