Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический и силовой расчет привода

Кинематический и силовой расчет привода содержит определение общего передаточного числа привода i 0, разбивку его по ступеням передач (определение передаточных чисел i i каждой из передач) и вычисление частот вращения, мощности и величины крутящих моментов при различных уровнях нагрузки в соответствии с графиком нагрузки, приведенном в задании, на каждом валу привода. Общее передаточное число привода определяется по формуле

где n дв – частота вращения электродвигателя с учетом коэффициента проскальзывания s, n вых - частота вращения выходного вала привода.

С другой стороны, общее передаточное число привода i 0 равно произведению передаточных чисел i i отдельных передач:

В уравнении (9) имеется несколько неизвестных, в связи с чем необходимо принять решение о значениях передаточных чисел отдельных передач, ориентируясь на рекомендации [4, 5] по распределению общего передаточного числа i 0 между отдельными передачами привода. Целесообразность принятого варианта проверяется после выполнения первой компоновки привода (см. п. 2.5). Валам привода присваиваются номера (вал электродвигателя считается первым, выходной вал привода – последним). Расчет мощности на валах производится путем учета к.п.д. подключенных к ним узлов и потребляемой мощности конвейера. В общем виде частоты вращения, мощности и крутящие моменты на валах привода определяются по формулам:

Расчет графика нагрузок При выполнении расчетов зубчатых передач необходимо учесть график нагрузок, приведенный в задании. Физический смысл учета графика нагрузок заключается в следующем. При взаимодействиях зубьев зубчатых колес в них возникают контактные напряжения. В результате многократных контактных напряжений и сопровождающих их упругих и пластических деформаций, испытываемых поверхностями зубьев, они постепенно изнашиваются: появляются и возрастают микротрещины, откалываются микрочастицы, увеличиваются пластические деформации и т.д., в результате чего изменяется конфигурация и геометрические размеры зубьев. Интенсивность износа зубьев находится в непосредственной зависимости от сил взаимодействия между зубьями, длительности и частоты этих взаимодействий.

Допустимый суммарный износ зубьев, в соответствии с требованием задания, должен наступить не ранее заданного ресурса (в нашем примере 20 000 ч). Поэтому при расчете зубчатых передач с учетом режима нагрузок вычисляется количество нагружений каждого зуба соответствующей нагрузкой за полное время ресурса. И затем, исходя из максимального допустимого износа, вычисляется коэффициент концентрации нагрузки KH β, значение которого учитывается при определении межосевого расстояния зубчатой передачи. Определение KH β производится следующим образом: Для переменной нагрузки KH β определяется по формуле (13)

где

При ступенчатом графике режима нагружения (см. график нагрузок в задании) коэффициент Х вычисляют по формуле (14):

где Ti – момент при i -м режиме нагружения; T – наибольший из числа длительно действующим моментов, обычно номинальный; Ni =60∙ n 2i ∙ n з ∙ ti – число циклов нагружений при i -м режиме; N =∑ Ni – суммарное число циклов; n 2i – частота вращения колеса при i -м режиме; n з – число зацеплений колеса; ti – время работы передачи (ч) при i -м режиме.

При одинаковом значении n 2 i на всех режимах X определяется по формуле (15):

где t ∑ - время работы передачи, ч.

На основе статистической обработки реальных режимов нагружений в качестве расчетных приняты шесть типовых режимов: 0 – постоянный, I – тяжелый, II- средний равновероятный, III – средний нормальный, IV – легкий, V – особо легкий. Постоянный режим характерен для передач машин центральных силовых и насосных станций, тяжелый – для горных машин, средний равновероятный – и средний нормальный – для транспортных машин, легкий и особо легкий – для универсальных металлорежущих станков. При типовых режимах нагружения принимают значения, приведенные в табл. 1:

Таблица 1. Типовые режимы нагружения

Для неприрабатывающихся колес Начальный коэффициент концентрации нагрузки Таблица 2 Начальные коэффициенты концентрации нагрузки

Так как ширина колеса b 2 и диаметр шестерни d 1 еще не определены, коэффициент ψ d определяют ориентировочно по формуле 16:

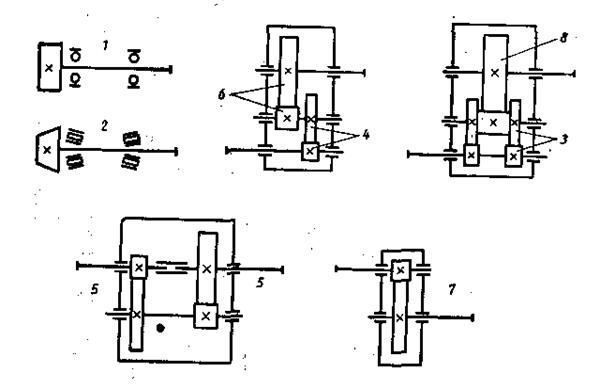

где коэффициент ψ a принимают из ряда стандартных чисел: 0.1; 0.15; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63 в зависимости от положения колес относительно опор, как это показано на рис. 3.

Рис. 3. Примеры расположения колес относительно опор.

При симметричном расположении 0.4 … 0.5 При несимметричном расположении 0.25 … 0.4 При консольном расположении одного или обеих колес 0.2 …0.25 Для шевронных передач 0.4 …0.63 (Меньшие значения ψ a – для передач с твердостью зубьев ≥ HRC 45.) При коэффициенте THT 2 = KH д∙ T 2 – эквивалентный модуль на колесе, где

- коэффициент долговечности.

Здесь KHE – коэффициент эквивалентности, зависящий от режима нагружения;

При ступенчатом графике режима нагружения коэффициент эквивалентности определяется по формуле (18)

где Ti; T; Ni и N определяются так же, как и при вычислении коэффициента режима X.

При типовых режимах нагружения коэффициент KHE принимают по табл. 3. Коэффициент долговечности K Hд и допускаемое напряжение [σ] H следует определять для более слабого, лимитирующего колеса. При т.о. колес по вариантам I и II обычно лимитирует колесо, а при т.о. по остальным вариантам – шестерня. Результаты расчета сводятся в таблицу по следующей форме:

Таблица 3. Зависимость коэффициента эквивалентности от режима нагружения

Расчет передач В окончательном виде расчет зубчатых передач включает следующие разделы: 1. Проектный расчет. Определение геометрических параметров передачи. 2. Проверочный расчет. 2.1. Расчет контактной прочности. 2.2. Расчет прочности на изгиб

Проектный расчет проводится по критерию контактной прочности рабочих поверхностей зубьев. Он включает выбор материала и термической обработки, определение допускаемого напряжения и основного геометрического параметра передачи (межосевого конусного расстояния, внешнего делительного диаметра). Цепные передачи рассчитываются по двум критериям: износостойкости шарниров цепи и прочности цели. Расчет ременных передач обеспечивает необходимую тяговую способность (отсутствие избыточного проскальзывания ремня), прочность и долговечность ремня. До выполнения первой компоновки привода (см. п. 2.6) для зубчатых и червячных передач производятся только проектный и геометрический расчеты. Проверочный расчет выполняется после утверждения руководителем первой компоновки привода. Расчет цепных и ременных передач производится сразу полностью.

Первая компоновка редуктора Первая компоновка включает выполнение на миллиметровой бумаге упрощенного изображения редуктора в двух проекциях и анализ полученных результатов. При этом детали передач и межосевые расстояния (конусное расстояние для конических передач) вычерчиваются в масштабе. Желательный масштаб 1: 1. Цель первой компоновки заключается в проведении анализа пропорциональности (соразмерности) отдельных элементов, габаритов, условий смазки передач в редукторе и т. п. Полученные результаты после анализа и обсуждения должны быть утверждены руководителем. 'При необходимости внесения изменений повторяется весь или часть 'предыдущего расчета. После получения целесообразного варианта выполняется остальная часть расчета зубчатых и червячных передач и студент может продолжать проектирование.

Предварительный расчет валов Предварительный расчет валов производится по эмпирическим зависимостям. Диаметр выходного участка первого вала редуктора определяется по формуле (19)

Если вал редуктора и вал электродвигателя соединены муфтой, то должно выполнятся условие:

где d дв — диаметр вала двигателя. Остальные диаметры валов определяются конструктивно при условии обеспечения сборки и крепления деталей на валу. Причем здесь необходимо предусмотреть способ установки подшипников с учетом действующих на валах сил и установки валов в сборе в корпус редуктора. Предварительный выбор подшипников Подшипники выбираются в зависимости от диаметра вала и от величины и направления действующих на вал усилий (от деталей передач), а также, от конструктивных особенностей редуктора.

Здесь необходимо учесть направления действия сил, особенно осевой силы. В результате намечается тип подшипника, причем предварительно выбираются подшипники легкой или средней серии в зависимости от диаметра вала в месте посадки подшипника.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 538; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.79.60 (0.04 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

кВт

кВт

кг · м

кг · м

- начальный коэффициент концентрации нагрузки; Х – коэффициент режима нагрузки.

- начальный коэффициент концентрации нагрузки; Х – коэффициент режима нагрузки.

для схемы передачи (рис. 2.4)

для схемы передачи (рис. 2.4)

целесообразно применять колеса с бочкообразными зубьями, для которых

целесообразно применять колеса с бочкообразными зубьями, для которых  .

.

- коэффициент циклов, учитывающий различие в числе циклов нагружений зубчатых колес в разных ступенях передач;

- коэффициент циклов, учитывающий различие в числе циклов нагружений зубчатых колес в разных ступенях передач; - базовое число циклов нагружений.

- базовое число циклов нагружений.