Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Станина, главные и дополнительные полюса.

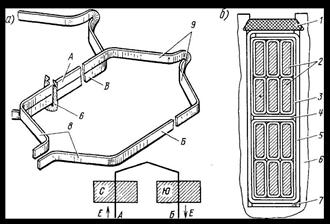

Станина 9 (Рис.104, а и б) - представляет собой цилиндр диаметром Для монтажа генератора на раме дизеля с обеих сторон станины приварены лапы 28 и втулки 27 с резьбой под болты. Отверстия в лапах используются при транспортировке генератора на ремонтах. К станине приварены также восемь кронштейнов 25 для крепления заднего щита 2.

Рис. 104. Тяговый генератор типа Т D -802: б – поперечный разрез; в – главный полюс и его крепление; г – добавочный полюс; На станине укреплены десять главных 7 и десять добавочных 24 полюсов. Каждый полюс закреплен двумя болтами 33 (М24) (Рис.104, в), под головки которых поставлены пружинные разрезные шайбы. Главный полюс (каждый из 10-ти главных полюсов) - имеет две катушки. Катушка 32 пусковой обмотки, предназначенной для создания основного магнитного потока при пуске дизеля, выполнена из четырех витков полосовой меди, изолированных друг от друга. Катушки пусковой обмотки соединены перемычками из полосовой меди. Катушка 31 независимой обмотки, - создающей магнитный поток при работе генератора под нагрузкой, имеет 63,5 витка медного изолированного провода прямоугольного сечения. Катушки независимой обмотки соединены перемычками из многожильного медного провода. В каждой из обмоток полюсов соединение катушек выполнено так, что полярность полюсов чередуется (за северным полюсом следует южный и т.д.). Сердечник 35 главного полюса для уменьшения вихревых токов набран из 246 листов электротехнической стали толщиной 1 мм, изолированных друг от друга лаком. По концам пакета поставлены стальные пластины 36 толщиной

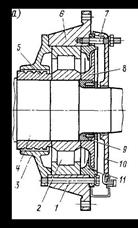

Добавочный полюс (Рис.104, г) представляет собой - электромагнит, состоящий из сердечника и катушки. Сердечник 39 добавочного полюса выстроган из стального листа и заужен со стороны, обращенной к якорю. Он имеет два резьбовых отверстия д под крепежные болты и четыре продольных паза г (по два с каждой стороны) для крепления катушки. Катушка 38 добавочного полюса имеет 9,5 витков полосовой меди, намотанных в два слоя. По торцам катушки припаяны ее выводы 40. При сборке добавочного полюса крепление катушки обеспечивается заливкой изоляционной массы между катушкой и сердечником. Магнитный поток, создаваемый добавочными полюсами, уменьшает искрение под щетками во время работы генератора, т.е. улучшает коммутацию машины. Подшипниковый и задний щит. В расточку подшипникового щита вварено стальное кольцо с коническим отверстием под корпус подшипника 6 (Рис.107, а), который после запрессовки в щит дополнительно закрепляют восемью болтами (М16). Со стороны коллектора роликовый подшипник 2 имеет уплотнение, образованное задней крышкой 3 и напрессованным на вал 4 лабиринтным кольцом 5. С противоположной стороны подшипник закрыт передней крышкой 11 и маслоотражательным диском 8, прикрепленным шестью болтами (М8) к напрессованному на вал кольцу 9. Крышки 3 и 11 отлиты из чугуна и стянуты восемью болтами 1 (М12), проходящими через отверстия в корпусе подшипника. При сборке во внутреннюю полость подшипника закладывают 800 - 850 г смазки ЖРО, а при текущих ремонтах ТР-1 и ТР-2 добавляют ее через трубочку, ввернутую в корпус подшипника и соединенную вертикальным и горизонтальным каналами с его внутренней полостью. Просочившаяся наружу смазка собирается в кармане чугунного маслоотстойника 10, укрепленного на корпусе 6 подшипника двумя шпильками 7 (М16). Для удобства очистки карман выполнен съемным и прикреплен к маслоотстойнику двумя винтами М5.

1 – болты; 2 – роликовый подшипник; 3, 11 – задняя и передняя крышки; 4 – вал; 5 – лабиринтное кольцо; 6 – корпус подшипника; 7 – шпилька; 8 – маслоотражательный диск;

Задний щит. Со стороны дизеля генератор закрыт задним щитом 2 (Рис.104, а и б), который прикреплен 16-ю болтами (М20) к кронштейнам 25. Задний щит представляет собой стальной цилиндрический диск с приваренными к нему восемью ребрами жесткости 30. К выступающим концам ребер приварены пластины 29 с отверстиями под крепежные болты. В щите расточено центральное отверстие под выступающий конец фланца 3 корпуса якоря. Для предотвращения попадания грязи внутрь генератора к заднему щиту с тыльной стороны прикреплено восемью болтами (М10) уплотнительное текстолитовое кольцо 26, уменьшающее воздушный зазор между задним щитом и вращающим якорем до 1 мм. Якорь и его основные части. Я корь генератора размещенный между полюсами, служит для укладки проводников, в которых наводится электродвижущая сила (э.д.с.). Якорь генератора состоит: из сварного корпуса с коротким валом, сердечника, обмотки и коллектора. В расточку диска 4 (Рис.104, а) вставлен и приварен стальной цилиндрический фланец 3, соединенный двенадцатью болтами (М30) с фланцем коленчатого вала дизеля. Таким образом, седьмой коренной подшипник коленчатого вала является одновременно и опорой якоря. Другой опорой якоря является роликовый подшипник 17, установленный в подшипниковом щите 13 – стальном фланце, к выступам которого приварены десять наклонных ребер 20, соединяющих его со станиной. На конусную часть короткого вала 16 (Рис.104, а) напрессован шкив 14, имеющий 13 ручьев под клиновые ремни (восемь ремней для привода двухмашинного агрегата и пять для привода вентилятора охлаждения тяговых электродвигателей задней тележки). Шкив дополнительно закреплен шайбой 15 и двумя болтами (М20), ввернутыми в торец вала. Для снятия шкива с помощью гидравлического пресса на торце вала сделано осевое отверстие в диаметром Сердечник якоря. Короткий вал 16 (Рис.104, а) запрессован в ступицу 21, соединенную восемью ребрами со стальным барабаном 8. На барабане размещен сердечник 23, набранный из 465 листов электротехнической стали толщиной 0,5 мм и восьми стальных листов толщиной 2 мм, расположенных по краям. Листы изолированы друг от друга лаком. В каждом листе сделаны 135 пазов для укладки обмотки якоря и 72 вентиляционных отверстия диаметром 35 мм, расположенные по двум окружностям. При сборке листы сердечника напрессовывают на барабан 8 со шпонкой до упора в задний обмоткодержатель 5 – стальное кольцо, соединенное 32 приварными ребрами с барабаном. В собранном виде сердечник удерживается отлитой из стали передней нажимной шайбой 22, которая напрессована на барабан и дополнительно застопорена кольцом. Обмотка якоря. В пазах сердечника уложена петлевая обмотка якоря 1, состоящая из 135 катушек. Каждая катушка (Рис.105, а и б) состоит из трех одновитковых секций. Следовательно, обмотка якоря имеет 405 витков, причем каждый виток выполнен в виде двух медных изолированных стержней 2 прямоугольного сечения, расположенных друг над другом. Катушка дополнительно изолируется стеклолентой 3. В каждый паз сначала укладывают активную сторону В одной катушки, а поверх нее – активную сторону А другой. Таким образом, все катушки размещены в 135 пазах. На дно паза и между катушками ставят изоляционные прокладки 4 и 7. Стороны обеих катушек отделены от сердечника 6 пазовой изоляцией 5.

Шаг обмотки якоря по пазам (1 - 14) - получают делением числа пазов на число главных полюсов. В тот момент, когда сторона А катушки, уложенная в первом пазу, будет находиться под серединой северного полюса, сторона Б катушки, уложенная в 14-ый паз, окажется под серединой южного полюса, т.е. наводимые в каждой активной стороне секции э.д.с. Е будут складываться.

Рис. 105. Катушки якорной обмотки (а) и укладка их в пазу (б): 1 – текстолитовый клин; 2 – медный изолированный стержень; 3 – стеклолента (изоляция катушки); 4, 7 – изоляционные прокладки; 5 – пазовая изоляция; 6 – сердечник якоря; 8, 9 – передняя и задняя лобовые части; А, Б, В – активные стороны катушек. Шаг обмотки по коллектору 1 - 2 (начало и конец каждой одновитковой секции присоединены к двум соседним коллекторным пластинам). Катушки укреплены в пазах сердечника якоря текстолитовыми клиньями 1. Передние и задние лобовые части катушек удерживаются бандажами, намотанными из стальной проволоки. Под передними лобовыми частями в выемке нажимной шайбы 22 (Рис.104, а) размещены уравнительные соединения 10 (270 медных перемычек с шагом по коллектору 2 - 83, 3 - 84, 5 - 86, 6 - 87 и т.д.).

|

|||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 114; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.56.114 (0.007 с.) |

Рис. 107, (а). Подшипниковый узел тягового генератора:

Рис. 107, (а). Подшипниковый узел тягового генератора: