Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и устройство маслопрокачивающего насоса.

Маслопрокачивающий насос (Рис. 65) – шестеренного типа обеспечивает предварительную прокачку масла перед пуском и во время пуска дизеля, в результате чего масло поступает в объединенный регулятор и ко всем трущимся деталям. Подача маслопрокачивающего насоса составляет 4300 л/ч (1,2 л/с).

Рис. 65. Маслопрокачивающий насос: 1 - задний диск; 2 - ребро; 3 - задняя крышка; 4 - ведомая шестерня; 5, 18 - шпильки; 6 - вал ведомой шестерни; 7 - передняя крышка; 8 - вал ведущей шестерни; 9 - втулочный подшипник; 10 - ведущая шестерня; 11 - корпус; 12 - передний диск; 13 - сальник; 14, 19, 21 - шпонки; 15, 17 - полумуфты; 16 - резиновая проставка; 20 - болт; 22 - вал якоря; 23 - электродвигатель; а - продольный канал; б - радиальный канал. Привод насоса осуществляет электродвигатель постоянного тока мощностью 1 кВт, получающий энергию от аккумуляторной батареи тепловоза. Электродвигатель в сборе с насосом установлен на кронштейне, приваренном к раме дизеля с левой стороны. Насос имеет литой чугунный корпус 11, в котором установлены две стальные цилиндрические прямозубые шестерни (z = 10). Ведущая шестерня 10 укреплена на валу 8 при помощи шпонки 19, а ведомая шестерня 4 напрессована на вал 6. Подшипниками для валов 6 и 8 служат бронзовые втулки 9, запрессованные в расточки передней 7 и задней 3 крышек. Обе крышки отлиты из чугуна и прижаты к корпусу шестью шпильками, причем две короткие шпильки 5 ввернуты в заднюю крышку 3, а четыре длинные шпильки 18 одновременно используются для крепления насоса к электродвигателю. Точность сборки насоса обеспечивают за счет двух цилиндрических штифтов диаметром 8 мм, запрессованных в корпус 11. Между крышками 3 и 7 и корпусом 11 ставят бумажные прокладки. Уплотнение вала 8 ведущей шестерни обеспечивается сальником 13, установленным за задним втулочным подшипником. Кроме того, масло, просочившееся через этот подшипник, отсасывается по радиальному б и продольно-му а каналам вала 8. На конце этого вала при помощи шпонки 14 укреплена полумуфта 15, имеющая два выступа. Полумуфта 15 через резиновую проставку (звездочку) 16 соединена с другой полумуфтой 17, укрепленной на валу 22 якоря электродвигателя посредством шпонки 21. Насос прикреплен к электродвигателю 23 при помощи двух дисков 1 и 12, соединенных между собой двумя приварными ребрами 2. Шпильки 18, проходящие через корпус и обе крышки, ввертывают в передний диск 12. Задний диск 1 прикреплен болтами 20 к подшипниковому щиту электродвигателя.

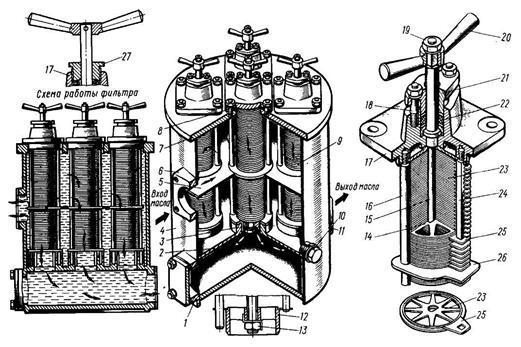

Назначение, устройство и работа фильтров масляной системы (грубой очистки, тонкой очистки, центробежного фильтра, фильтра ОРД). Фильтры грубой и тонкой очистки – применены для очистки масла в системе дизеля. Фильтр грубой очистки, обладающий высокой пропускной способностью, установлен так, чтобы через него проходило все масло, подаваемое в систему масляным насосом. Фильтры тонкой очистки установить подобным образом невозможно, так как они, имея малую пропускную способность, создавали бы большое сопротивление движению масла и тем самым снижали бы давление в системе. Поэтому через оба фильтра тонкой очистки (центробежный и фильтр с бумажными вставками) пропускают только часть масла, после чего оно сливается в картер. Ø Фильтр грубой очистки масла (Рис. 66) – имеет сварной цилиндрический корпус 4 с толщиной стенок 5 мм. Корпус закрыт крышкой 7 и разделен горизонтальной перегородкой 2 на полости для неочищенного и чистого масла. Для увеличения жесткости корпуса 4 в него вварена перегородка 5. В обеих перегородках и крышке корпуса расточены пять цилиндрических отверстий, в которые вставлены фильтрующие элементы 9 пластинчато-щелевого типа. Элемент имеет центральный стержень 15 с цилиндрическим бортом и двумя плоскими срезами. На стержень до упора в борт надевают квадратный фланец 17, отлитый из алюминиевого сплава, а затем поочередно насаживают рабочие 14 и промежуточные 23 пластины. Толщина рабочих пластин 0,3 мм, а промежуточных – 0,15 мм. Промежуточные пластины образуют между рабочими пластинами щели, через которые проходит очищенное масло. В цилиндрический выступ фланца, используемый для правильной установки элемента в корпусе фильтра, ввернуты три стержня – два цилиндрических 16 и один квадратный 24. На квадратный стержень 24 надевают пластины (ножи) 25 толщиной 0,1 мм, которые входят в щели между рабочими пластинами и служат для удаления грязи с их поверхности.

Рис. 66. Масляный фильтр грубой очистки: 1, 6, 11, 17, 21 - фланцы; 2, 5 - перегородки; 3 - цилиндрический выступ; 4 - корпус фильтра; 7 - крышка; 8, 18 - шпильки; 9 - фильтрующий элемент; 10, 27 - пробки; 12 - втулка; Все три стержня стягивают двумя стальными фигурными шайбами 26, увеличивающими жесткость конструкции. На нижний конец центрального стержня 15 надевают алюминиевую ребристую втулку 12 и закрепляют гайкой 13 с лепестковой шайбой. Стержень уплотнен во фланце 17 набивным сальником 22, который удерживается фланцем 21, прикрепленным двумя шпильками 18 (или пробкой 27, ввернутой в выступ фланца). На верхнем конце стержня укреплена рукоятка для проворота рабочих пластин относительно неподвижных ножей с целью очистки фильтрующего элемента. Рекомендуется поворачивать рукоятку по часовой стрелке на 2 - 3 оборота только при неработающем дизеле. Каждый фильтрующий элемент проходит через отверстия в крышке и перегородках корпуса 4. При этом своей втулкой 12 он входит в расточку цилиндрического выступа 3, приваренного к нижней горизонтальной перегородке 2. В выступе 3 просверлены два глухих отверстия глубиной 18 мм, в которые входят концы стержней 16. Крепление каждого элемента осуществляется четырьмя шпильками 8, ввернутыми в крышку корпуса. Для прохода масла в корпусе имеются три отверстия с приварными квадратными фланцами. К фланцу 6 присоединяют нагнетательную трубу от масляного насоса. Масло под давлением проходит через щели пяти фильтрующих элементов, очищается и нагнетается в нижнюю полость корпуса, откуда по трубе, присоединяемой к фланцу 11, идет в систему. Часть очищенного масла отво-дится к гидромеханическому редуктору по трубе, прикрепленной к фланцу 1. В нижней части полости неочищенного масла имеется отверстие для слива отстоя, закрываемое пробкой 10, под которую ставят медное уплотнительное кольцо. Фильтр грубой очистки масла укреплен двумя стальными хомутами на кронштейне, прикрепленном болтами к переднему торцу рамы дизеля. Ø Фильтр тонкой очистки (Рис. 67) с бумажными вставками – имеет сварной цилиндрический корпус 3, в днище которого снизу ввернут штуцер 14, используемый для крепления трубы слива чистого масла.

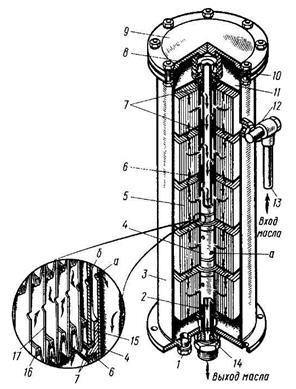

Рис. 67. Масляный фильтр тонкой очистки: 1 - сливная пробка; 2 - стальная втулка; 3 - корпус; 4 - стержень; 5 - фильтрующий элемент; Сверху в отверстие штуцера вставлен пустотелый стержень 4 с пятью рядами радиальных отверстий а. На стержень надевают стальную втулку 2, уплотненную снизу резиновым кольцом. Сверху на втулку надевают паронитовое кольцо и устанавливают бумажный фильтрующий элемент 5. Остальные четыре фильтрующих элемента, надетые на стержень, отделены друг от друга стальными дистанционными втулками 6, на которых с обеих сторон установлены паронитовые прокладки 7. На верхнюю втулку кладут центрирующий лист 11 и устанавливают пружину 8. Сверху корпус фильтра закрывают крышкой 9, которую крепят восемью болтами 10. Между крышкой 9 и торцом корпуса 3 устанавливают паронитовую прокладку. При креплении крышки пружина 8 сжимается, обеспечивая плотное соединение всех деталей, установленных на стержне 4.

Бумажный элемент – состоит из перфорированной картонной полосы 17, спирально намотанной на пластмассовую втулку 15 с четырьмя радиальными отверстиями б. На кромки картонной полосы 17 наложена фильтровальная бумага 16, отогнутые концы которой склеивают между собой. Поступающее в корпус фильтра масло под давлением просачивается через фильтровальную бумагу (т.е. через торцы фильтрующих элементов), проходит через отверстия в картонной полосе и далее через радиальные отверстия б и а, пустотелый стержень 4 и штуцер 14 стекает в картер. Масло поступает в фильтр через трубку 13 и перепускной клапан 12, не отличающийся по конструкции от перепускного клапана топливной системы (см. рис.38). Клапан отрегулирован на давление 0,2 МПа (2 кгс/см2) и укреплен при помощи штуцера в верхней части корпуса. Фильтр установлен на раме дизеля с правой стороны и дополнительно прикреплен хомутом к блоку цилиндров. Для слива масла из фильтра служит отверстие, закрываемое пробкой 1. Ø Центробежный масляный фильтр (Рис. 68) предназначен для очистки масла от посторонних частиц размером до 2 мкм. Корпус фильтра отлит из алюминиевого сплава и состоит из двух частей – основания 1 и крышки 6.

1 - основание корпуса; 2, 14 - втулки; 3, 17 - резиновые уплотнительные прокладки; 4 – отра-жательный кожух; 5 - крышка ротора; 6 - крышка фильтра; 7, 10 - медные уплотнительные кольца; 8, 9, 11 - гайки; 12 - шайба; 13 - сопло; 15 - сетка; 16 - ось; 18 - днище ротора; а - центральное отверстие; б – горизонтальный канал. Основание – имеет квадратный фланец для установки на патрубке, прикрепленном к корпусу привода насосов. Во фланце просверлены четыре отверстия под крепежные болты. Уплотнение между корпусом фильтра и патрубком обеспечивается постановкой картонной прокладки. В центральное отверстие а основания ввернута стальная пустотелая ось 16, на которую надевают ротор, отлитый из алюминиевого сплава. Разъемный ротор состоит из днища 18 и крышки 5. Ребристое днище 18 в центре переходит в пустотелый цилиндрический выступ, имеющий радиальные отверстия и резьбу на верхнем конце. На выступ надет стальной отражательный кожух 4. С обоих концов в расточки выступа запрессованы алюминиевые втулки 2 и 14, являющиеся подшипниками ротора.

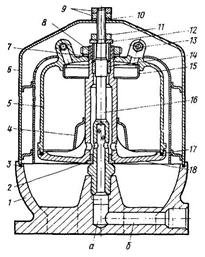

Верхнюю часть ротора - крышку 5 надевают на выступ и закрепляют при помощи гайки 8, под которую ставят уплотнительное кольцо 7. Крышка уп-лотнена относительно днища 18 резиновым кольцом 17, для постановки которого в днище проточена кольцевая канавка. Сверху крышка имеет два прилива с ввернутыми в них соплами 13 (диаметр сопловых отверстий 2 мм). Сопла развернуты относительно друг друга на 180°. В роторе установлена сетка 15, защи-щающая сопла от засорения. Для ограничения осевого разбега ротора на ось на-вертывают гайку 11, под которую ставят стальную шайбу 12. После крепления ротора на оси фильтр закрывают крышкой 6, имеющей двойные стенки за счет постановки внутрь нее ребристой втулки, прикрепленной к ней двумя заклепками. Перед постановкой крышки в кольцевую канавку основания устанавливают резиновую уплотнительную прокладку 3. Крышка 6 прижата к основанию двумя гайками 9, навернутыми на конец оси 16. Масло из системы под давлением поступает по трубе, соединенной при помощи штуцера с основанием 1. Штуцер ввернут в горизонтальный канал б, просверленный до центрального отверстия а основания. Пройдя через это отверстие, масло попадает в полость оси и через радиальные отверстия оси 16 и днища 18 заполняет ротор. Из ротора масло выбрасывается через сопла двумя противоположно направленными струями, создавая реактивный момент, заставляющий ротор вращаться. Частота вращения ротора зависит от скорости выброса масла из сопел, т.е. от давления внутри ротора. При давлении масла Отражательный кожух 4 направляет выходящее из полости оси 16 масло на днище, которое своими ребрами, выполняющими роль лопастей, заставляет масло вращаться. При вращении масла механические частицы как более плотные под действием центробежной силы отбрасываются к стенкам ротора и прилипают к ним. Чистое масло выбрасывается через сопла в корпус, проходит между стенками крышки и через окна в основании 1 стекает в корпус привода насосов, а из него в картер. Ø Масляный фильтр объединенного регулятора дизеля (Рис. 69) – служит для очистки масла, поступающего в гидравлический усилитель и компенсатор. В цилиндрическом корпусе 17, отлитом из алюминиевого сплава, установлен фильтрующий элемент 3, представляющий собой гофрированную сетку, изготовленную из тонкой медной проволоки. Сетка надета на стальной перфорированный каркас 4 и закрыта с обеих сторон двумя стальными тарелками 5 и 18. Торцы сетки приклеены специальным составом к тарелкам, что обеспечивает герметичность фильтрующего элемента.

Рис. 69. Масляный фильтр объединенного регулятора дизеля: 1, 12 - пружины; 2, 14, 15 - резиновые кольца; 3 - фильтрующий элемент; 4 - перфорирован-ный каркас; 5, 18 - тарелки; 6 - крышка; 7 - медное кольцо; 9 - обводная трубка;

При изготовлении корпуса в центральном отверстии его днища заливают стальную гайку 21, в которую ввертывают стержень 16. Для слива отстоя в днище предусмотрены два наклонных отверстия б, закрытых пробкой 20, навернутой на хвостовик стержня 16 и уплотненной резиновым кольцом и стальной шайбой. На стержень 16 надевают пружину 1 с укрепленной на ее верхнем торце шайбой 19 (фиксатором), а затем устанавливают фильтрующий элемент 3. Относительно стержня фильтрующий элемент уплотнен двумя резиновыми кольцами 2 и 75, установленными на его торцах. Корпус 17 закрыт крышкой 6, отлитой из алюминиевого сплава и уплотненной относительно корпуса резиновым кольцом 14, установленным в ее кольцевой проточке. В центральное отверстие входит верхний пустотелый конец стержня 16, имеющий четыре радиальных отверстия диаметром 4 мм. На стержень навернута пробка 10, свободно проходящая через отверстие крышки. На наружной поверхности пробки проточена кольцевая канавка, совпадающая со сквозным отверстием а для выхода чистого масла. Пробка используется как для перепуска масла, так и для крепления крышки 6 к корпусу фильтра. Относительно крышки она уплотнена резиновым кольцом и стальной шайбой. В крышке отлиты два канала А и Б. имеющие резьбу под штуцера. Оба канала соединены между собой обводной трубкой 9, которая закреплена двумя штуцерами 8 и 11, ввернутыми в крышку. Уплотнение трубки относительно штуцеров обеспечивается медными кольцами 7. В штуцере 11 установлен шариковый клапан 13, нагруженный пружиной 12. Масло из системы поступает в канал Б, заполняет полость фильтра, под давлением проходит через сетку и отверстия в каркасе внутрь фильтрующего элемента. Очищенное масло через пустотелый стержень и канал А отводится к регулятору дизеля. В случае засорения фильтрующего элемента шариковый клапан 13 открывается и по обводной трубке 9 перепускает масло из канала Б в канал А. В приливе крышки просверлены два отверстия для крепления фильтра болтами к кронштейну, укрепленному на переднем торце блока дизеля. На тепловозах первых выпусков фильтрующий элемент этого фильтра был пластинчато-щелевого типа. На крышках таких фильтров обводную трубку с шариковым клапаном не устанавливали.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 830; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.24.134 (0.018 с.) |

Рис. 68. Центробежный масляный фильтр:

Рис. 68. Центробежный масляный фильтр: