Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и устройство топливоподкачивающих насосов (ручного и от дизеля) на тепловозе чмэ3.

· Топливоподкачивающий насос (Рис. 39) шестеренного типа обеспечивает подачу топлива из бака через фильтры в топливный коллектор. Подача насоса 2520 л/ч (42 л/мин) при частоте вращения коленчатого вала дизеля 750 об/мин. В чугунном корпусе 8 расположены две стальные цилиндрические прямозубые шестерни 1 и 6 (z = 10), находящиеся в зацеплении. Корпус имеет два обработанных фланца 18 для крепления всасывающей и нагнетательной труб. С торцов корпус закрыт крышками 3 и 9, которые фиксируются относительно него двумя штифтами 23 диаметром 8 мм и стянуты шестью шпильками 7 (М8). При сборке насоса между крышками и корпусом ставят прокладки из кальки.

Рис. 39. Топливоподкачивающий насос: 1 - ведомая шестерня; 2, 5 - втулочные подшипники; 3 - задняя крышка; 4 - ведомый вал; Передняя крышка 9 одновременно является корпусом шарикового подшипника 14, на который опирается вал 16 ведущей шестерни 6. Двумя другими опорами вала служат бронзовые втулки 5, запрессованные в расточки крышек. Шариковый подшипник 14 является опорно-упорным, поэтому его положение зафиксировано тремя стопорными кольцами. Стопорные кольца 12 не допускают смещения подшипника по валу, а стопорное кольцо 11 закрепляет подшипник в корпусе. Вал 4 ведомой шестерни 1 вращается в двух других бронзовых втулках, тоже расположенных в крышках. Смазывание втулочных подшипников 2 и 5 осуществляется топливом, для подвода которого на поверхности крышек сделаны выемки, соединенные с канавками а во втулках. Шестерни 1 и 6 напрессованы на валы 4 и 16. Ведущая шестерня 6 дополнительно фиксируется шпонкой 19. На переднем конце ведущего вала 16 укреплена при помощи шпонки 21 и корончатой гайки 22 шестерня привода 13 В расточках передней крышки установлены три сальника. Просачиванию топлива по валу препятствуют два сальника 17 (Гуферо), а просачиванию масла, смазывающего шестерню 13 и подшипник 14, препятствует сальник 20 (Гуферо), дополнительно закрепленный в корпусе стопорным кольцом 10. Между сальниками 17 и 20 в передней крышке 9 имеется открытая полость А для вытекания просочившегося топлива или масла.

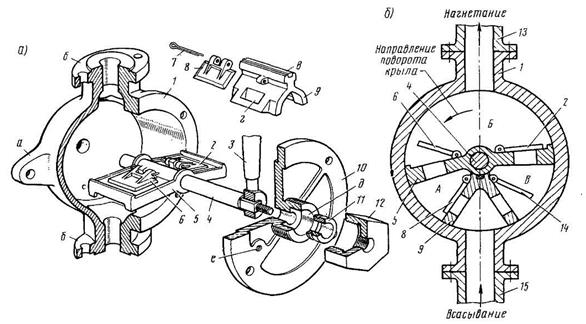

Насос прикреплен к главному масляному насосу дизеля при помощи фланца 15, отлитого за одно целое с передней крышкой. Во фланце 15 просверлены четыре отверстия под шпильки, ввернутые в переднюю крышку 15 масляного насоса (см. рис.63). · Ручной топливоподкачивающий насос КВ-2 крыльчатого типа установлен на переднем конце дизеля с правой стороны. Насос состоит из корпуса, крышки, крыла укрепленного на валу и перегородки.

Рис. 40. Ручной топливоподкачивающий насос (а) и схема его работы (б): 1 - корпус; 2, 6 - клапаны крыла; 3 - рукоятка; 4 - вал; 5 - крыло; 7 - шплинт; 8, 14 - клапаны перегородки; 9 - перегородки; 10 - крышка; 11 - втулка; 12 - гайка; 13 - нагнетательная труба; 15 - всасывающая труба; а - ушко; б - фланец; в - прокладка; г - окно; д - гнездо; е - резьбовое отверстие; А, Б, В - камеры. Корпус 1 насоса (Рис. 40, а) отлит из чугуна заодно с двумя патрубками и двумя ушками. Патрубки заканчиваются фланцами б, используемыми для подсоединения всасывающей и нагнетательной труб, а в ушках а сделаны отверстия под болты крепления насоса. Внутри корпус имеет коническую расточку под подвижное крыло 5. Со стороны всасывающего патрубка в корпусе установлена литая латунная фигурная перегородка 9, положение которой относительно корпуса фиксируется цилиндрическим штифтом диаметром 5 мм. В перегородке сделаны два окна г, закрытых двумя пластинчатыми клапанами 8 и 14, осями поворота которых являются шплинты 7, проходящие через отверстия в приливах перегородки 9. Уплотнение перегородки относительно корпуса достигается за счет притирки, а относительно вала 4 – с помощью войлочной прокладки в, установленной в специальном пазу. Крыло 5 отлито из латуни и имеет два прямоугольных окна, закрытых пластинчатыми клапанами, аналогичными по конструкции и креплению с клапанами перегородки. Крыло укреплено на стальном валу 4, один конец которого входит в гнездо корпуса, а другой проходит через крышку 10. Литая чугунная крышка 10 прикреплена к корпусу четырьмя болтами (М8). Между крышкой и корпусом уплотнение обеспечивается за счет притирки сопрягаемых поверхностей.

Относительно крышки вал уплотняется сальником из асбестового шнура. Для монтажа сальника в центральном приливе крышки расточено гнездо д. Уложенный в гнездо асбестовый шнур прижимается латунной втулкой 11, положение которой (а значит, и плотность набивки сальника) регулируется гайкой 12, навернутой на прилив. Под гайку 12 ставят пластмассовое кольцо. Работа ручного насоса. Крыльчатый насос приводится в действие рукояткой 3, надетой на квадратный хвостовик вала 4 и закрепленной гайкой. В крышке 10 имеется отверстие е с резьбой, закрытое пробкой. Оно используется для заполнения дизельным маслом камеры насоса между перегородкой 9 и крылом 5, что облегчает процесс всасывания топлива в начале работы насоса. При повороте рукоятки против часовой стрелки (Рис. 40, б) поворачивается крыло 5, т.е. в камере В создается разрежение. Клапан 14 перегородки автоматически открывается, а клапан 2 крыла закрывается, в результате чего камера В заполняется топливом, поступающим через всасывающую трубу 15. Одновременно другая часть крыла, приближаясь к перегородке 9, увеличивает давление в камере А. При закрытом клапане 8 перегородки открывается клапан 6 крыла, и начинается нагнетание топлива в камеру Б и далее в нагнетательную трубу 13. При обратном ходе крыла разрежение создается в камере А, а нагнета-ние топлива из камеры В в камеру Б осуществляется через открытый клапан 2 крыла. Полный угол поворота рукоятки (а значит, и крыла) ≈ 120°. Максимальная подача насоса 22,5 л/мин достигается равномерным качанием рукоятки с частотой 55 ходов в 1 мин. Клапаны топливной системы. Клапаны топливной системы – служат для обеспечения нормальной работы топливоподкачивающего и ручного насосов, поддержания постоянного давления в коллекторе 0,20 - 0,25 МПа (2,0 - 2,5 кгс/см2) и защиты системы от давления выше 0,53 МПа (5,3 кгс/см2).

Рис. 38. Клапаны топливной системы и топливный коллектор: а) - обратный клапан; б) - перепускной и предохранительный клапаны; в) – коллектор. 1 - пробка; 2, 8 - медные уплотнительные кольца; 3 - корпус; 4 - клапан; 5 - регулировочный винт; 6 - пружина; 7 - шайба; 9 - колпачковая гайка; 10 - топливный коллектор; а - выступ корпуса; б - радиальное отверстие; в - лабиринтная канавка; г - штуцер; д - трубка; · Обратные клапаны – предназначены для перепуска топлива только в одном направлении. В системе используются два обратных клапана. Первый обратный клапан установлен на всасывающей трубе топливоподкачивающего насоса, не позволяет топливу при неработающем дизеле сливаться в бак, что необходимо для нормальной работы шестеренного насоса, имеющего небольшую высоту всасывания (0,5 - 0,8 м). Второй обратный клапан стоит на нагнетательной трубе за ручным насосом и не пропускает топливо к ручному насосу при работающем дизеле. Оба клапана одинаковы по конструкции. Внутри литого чугунного корпуса 3 (Рис. 38, а) имеется перегородка, в которой расточено отверстие, являющееся седлом клапана. К седлу своим коническим пояском притерт стальной клапан 4, имеющий цилиндрическую форму. На верхнем торце клапана прорезан паз, используемый для притирки клапана к седлу. Постановка клапана в корпус осуществляется через отверстие с резьбой (М30), закрываемое пробкой 1, под которую ставят медное уплотнительное кольцо 2. Для подсоединения трубопроводов к клапану на выступах корпуса 3 нарезана резьба (М42). Форма перегородки в корпусе позволяет поднять клапан только при определенном направлении движения топлива. При изменении направления движения топлива клапан под действием собственного веса садится на свое седло.

· Перепускной клапан – установлен на конце коллектора топливных насосов высокого давления. Перепускной клапан большую часть рабочего времени открыт, так как топливоподкачивающий насос имеет высокую подачу (2520 л/ч), значительно превышающую потребность дизеля в топливе. · Предохранительный клапан – установлен на нагнетательном трубопроводе перед фильтрами тонкой очистки. При повышении давления перед кла-паном до установленного значения он открывается и перепускает лишнее топливо через топливоподогреватель в бак. Предохранительный клапан обычно закрыт и открывается в случае засорения фильтров тонкой очистки или застывания топлива. По конструкции перепускной и предохранительный клапаны не отличаются друг от друга. В цилиндрической расточке стального корпуса 3 (Рис. 38, б) установлен стальной клапан 4, имеющий форму стакана. На его наружной поверхности большего диаметра проточены пять лабиринтных канавок в шириной 2 мм, обеспечивающих уплотнение клапана в корпусе. Для исключения противодавления при просачивании топлива между корпусом и клапаном последний имеет два радиальных отверстия б диаметром 4 мм. Своим коническим пояском под углом 45° клапан притерт к седлу в корпусе и прижат к нему пружиной 6. Другим концом пружина 6 упирается в стальную шайбу 7 диаметром 22 мм и толщиной 2 мм, надетую на регулировочный винт 5 (М14), ввернутый в пробку 1 (М30). Пробка 1 ввернута в корпус клапана. Между ней и корпусом ставят медное уплотнительное кольцо 2. На выступающий конец винта 5 навернута колпачковая гайка 9, фиксирующая его положение после регулировки затяжки пружины. Под гайку кладут уплотнительное медное кольцо 8. С противоположной стороны в корпусе 3 клапана нарезана резьба (М26) для соединения с топливным коллектором (или нагнетательным трубопроводом). Для присоединения сливной трубы корпус имеет выступ а с резьбовым отверстием (М26).

· Топливный коллектор 10 (Рис. 38, в) – представляет собой стальную трубу диаметром 50 мм с толщиной стенок 6 мм. По торцам труба заглушена приваренными к ней дисками з толщиной 5 мм. К коллектору снизу приварены шесть отростков е с внутренней резьбой под штуцеры г для крепления трубок д, соединяющих коллектор с топливными насосами. На переднем конце коллектора приварен отросток ж с наружной резьбой для присоединения посредством накидной гайки трубки, идущей от фильтров тонкой очистки топлива. На противоположном конце к коллектору приварены две короткие трубы: одна для постановки перепускного клапана 7 (см. рис. 35), а другая для подсоединения сливной трубы с вентилем 6. К коллектору приварен также отросток и (Рис. 38, в), соединенный трубкой с датчиком электроманометра, показывающего давление топлива в системе. Тремя скобами л и болтами топливный коллектор прикреплен к стальным полосам к, приваренным снизу к впускному коллектору дизеля.

|

||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 1308; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.227.69 (0.017 с.) |