Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возможные неисправности цилиндровых крышек и рабочих клапанов.

· Особенности эксплуатации (дизель ПД1М). При правильном монтаже цилиндровых крышек и требуемом уходе за дизелем они продолжительное время работают без ремонта. Благодаря надежной системе охлаждения дизеля ПД1М появления трещин в цилиндровых крышках, как правило, не наблюдается. Если же они возникают, то это свидетельствует о плохом уходе за дизелем со стороны тепловозных бригад. Это значит, что в процессе эксплуатации цилиндровые крышки перегревались, т.е. температура охлаждающей воды была 85°С, дизель снабжался некачественной водой, что приводило к загрязнению охлаждающей полости крышки и перегреву ее, или во время работы, когда дизель был перегрет, добавлялась холодная вода. Трещины в крышках могут появиться и вследствие неправильного монтажа, если при их креплении гайки затягивают не в установленном порядке или чрезмерно сильно. При перегреве цилиндровой крышки или неравномерном креплении ее возможно коробление уплотняющего бурта, что приводит к пропуску газов. Пропуск газов может быть также в случае забоины или риски на уплотняющем бурте, что обычно является результатом небрежного обращения с крышкой при монтаже. В процессе работы дизеля изнашиваются направляющие втулки клапанов, нарушается притирка в местах посадки, на притирочной фаске тарелки клапанов появляются местные выгорания, раковины, забоины, риски. Пружины клапанов теряют упругость и проседают, а иногда ломаются. Чтобы определить, нет ли трещин, крышку опрессовывают водой давлением 10 кГ/см2 с выдержкой в течение 3 мин. Крышку со сквозными трещинами в области камеры сгорания бракуют. При съемке цилиндрической крышки обязательно проверяют уплотняющий бурт. Между буртом крышки и цилиндровой гильзой нет уплотняющей прокладки; уплотнение достигается только за счет тщательной обработки соприкасающихся поверхностей. Клапан или его направляющую втулку заменяют, если зазор между ними превышает допустимый. Герметичность индикаторного крана проверяют опрессовкой. При пропуске воды кран разбирают, клапан притирают по корпусу. Прочищают газоотводное отверстие в крышке проволокой и продувают воздухом. Проверку и регулировку линейной величины камеры сжатия обычно производят при большом периодическом и подъемочном ремонте и в случае смены поршня, шатуна или цилиндровой крышки.

Для проверки камеры сжатия на верхнюю часть днища головки поршня на диаметрально противоположных сторонах по оси коленчатого вала помещают два свинцовых кубика высотой 8-10 мм, затем устанавливают на место цилиндровую крышку и закрепляют ее двумя гайками. Проворачивают вручную коленчатый вал на один оборот с таким расчетом, чтобы поршень сжал свинцовые кубики. Сняв крышку цилиндра, измеряют микрометром высоту свинцовых кубиков. Высота камеры сжатия должна быть в пределах 4,0 - 5,83 мм. В случае необходимости величину камеры сжатия регулируют. Если камера сжатия меньше 4 мм, протачивают днище цилиндровой крышки; если камера сжатия велика, уменьшают высоту кольцевого уплотняющего бурта на днище цилиндровой крышки. Впускные и выпускные клапаны проверяют дефектоскопом. Браковке подлежат клапаны, имеющие трещины, надрывы, толщину тарелок менее допустимой величины или тарелки с раковинами и прогаром, при устранении которых размеры тарелки становятся менее допустимых. Клапаны притирают по гнезду в крышке. Крупные риски на притирочной поверхности клапана или в крышке вызывают необходимость проверки притирочной поверхности клапана на станке, а посадочное место в крышке – исправление райберовкой. Для проверки герметичности клапанов крышку устанавливают днищем вверх, притертые клапаны и гнезда в крышке тщательно очищают, устанавливают клапан в свое гнездо и сверху на тарелку каждого клапана наливают керосин. При этом клапан, прижатый к седлу собственным весом, не должен пропускать керосин, что проверяют через впускные или выпускные каналы в крышке спустя 10 мин. после заливки. Необходимо обращать самое серьезное внимание на состояние пружин, от которых во многом зависит нормальная работа клапанов. Пружины, потерявшие упругость, являются причиной «подпрыгивания» клапана во время работы, что ведет к нарушению газораспределения и снижению мощности дизеля. Пружины, колпачки, тарелки и сухари, имеющие трещины, выкрашивание цементированного слоя, заменяют.

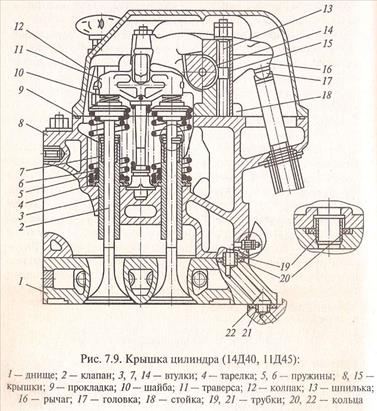

Из дефектов, которые чаще всего встречаются в приводе рабочих клапанов, следует отметить: Ø износ бронзовых подшипников в рычагах рабочих клапанов и рычагах толкателей; Ø чрезмерный пропуск масла через самоподвижные сальники в рычагах клапанов; Ø износ бронзовых валиков; Ø выбоины и трещины на поверхности катания роликов; Ø трещины и погнутость рычагов толкателей, рычагов клапанов и штанг и ослабление креплений в соединениях. Износ подшипников и бронзовых валиков вызывается недостаточностью смазки. При нормальных условиях работы они изнашиваются незначительно. Трещины и выбоины на роликах рычагов толкателей, изогнутость штанг, трещины в рычагах могут появиться при отсутствии необходимого зазора между бойком ударника рычага и колпачком клапана, а также вследствие заедания ры-чагов или штанг. При работающем дизеле необходимо проверять утечку масла через самоподвижные сальники, жиклеры и в местах упора штанг. Чрезмерная утечка масла в этих местах указывает на изгиб штанги или на плохое прилегание головки штанги к пяте рычага. Изогнутую штангу можно определить по заеданию вращением ее от руки, когда ролик рычага толкателя находится на цилиндрической части кулачка. При проведении ТО-3 – проверяют поступление масла к рычагам привода клапанов; исправность трубок, подводящих масло к подшипникам распределительного вала; исправность механизма газораспределения. В случае обнаружения пропуска воды или газов цилиндровую крышку снимают, заменяют резиновые уплотнения, притирают посадочные места. При проведении ТР-1 – выполняют объем работ ТО-3, проверяют крепления механизма привода клапанов и регулируют зазоры между клапанами и толкателями. При проведении ТР-2 и ТР-3 – проверяют величину зазора между крышкой и блоком; снимают форсунку и специальным приспособлением измеряют линейную величину камеры сжатия, которую при необходимости регулируют на дизелях ПД1М и Д50 подрезкой торца или бурта крышки цилиндра, а на дизелях типа Д40, Д45 и Д49 – изменением величины прокладки между втулкой и крышкой цилиндра (газовый стык). Демонтаж крышки цилиндра дизелей Д50 и ПД1М начинают с отсоединения трубки высокого давления, клапанной коробки, штанг и патрубков выпускного, наддувочного, водяного коллекторов. Затем отворачивают гайки кре-пления крышки и разбирают клапанный механизм. Крышку цилиндра дизелей типа Д40, Д45, Д49 отсоединяют от плиты блока и вынимают вместе со втулкой цилиндра, поршнем и шатуном (комп-лект). После разборки детали крышки цилиндра очищают от грязи, нагара и масла. Внутренние полости крышки опрессовывают водой под давлением · Крышка цилиндра дизеля типа Д40, Д45 (Рис. 7.9) состоит из чугунного днища и верхней части из алюминиевого сплава. Нарушение герметичности стыка не допускается.

Зазор между стержнем клапана и направляющей втулкой должен быть не более 0,30 мм, при большей величине зазора втулку меняют. Проверяют биение стержня клапана, которое должно быть не более 0,15 мм, овальность клапана не должна превышать 0,1 мм. Клапаны проверяют на наличие трещин цветовой дефектоскопией. Ширина притирочного пояска на крышке и клапане должна быть 0,5 - 2 мм. Корпус крышки заменяют при обнаружении трещин. Износ рабочих поверхностей стержня и хвостовика толкателя восстанавливают хромированием с последующей шлифовкой и полировкой. Упругость пружин оценивают по высоте в свободном состоянии. Перпендикулярность торцовых поверхностей пружины ее оси контролируется на поверочной плите с помощью угольника и щупа. Восстанавливают перпендикулярность шлифованием концов пружины.

Рычаги толкателей клапанной коробки промывают струей керосина. Изношенные оси рычагов толкателей восстанавливают хромированием или вибродуговой наплавкой с последующей механической обработкой; допускается также восстановление зазоров путем шлифовки осей и постановки новых втулок. В случае изгиба рычагов толкателей и штанг их выправляют с предварительным нагревом до 100°С. Самоуплотняющиеся сальники клапанных рычагов проверяют опрессовкой воздухом давлением 0,05 - 0,1 МПа. При значительной утечке воздуха через сальник его заменяют. В процессе сборки клапанной коробки контролируют совпадение и проходимость масляных каналов, целостность резиновых уплотнительных колец. По окончании сборки коробку оп-рессовывают на стенде нагретым до температуры 75°С маслом давлением 0,03 МПа. Утечка масла не должна превышать 30 капель в 1 мин. Плотность гидротолкателей проверяют опрессовкой – собранный без пружины гидротолкатель заливают керосином и нагружают по оси грузом, силой 100 Н (10 кгс). Толкатель должен опуститься на 5 мм в течение 2 - 6 сек. Выкрашивание цементированного слоя на сферической поверхности головки рычага не допускается – головку заменяют. Прилегание новой головки к сферической поверхности сухаря проверяют по краске, площадь прилегания должна быть более 50% поверхности. Зазор между толкателем и направляющей втулкой (0,06 - 0,5 мм) обеспечивают за счет подбора втулки. Уплотняющую резину заменяют при каждом ремонте независимо от ее состояния.

Тема 11. Поршневой комплект

|

|||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 318; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.202.4 (0.009 с.) |