Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и устройство букс вагонов.

Буксы вагонов относятся к ходовым частям вагона. Назначение букс: Ø соединения колесных пар с рамой тележки или вагона; Ø передачи нагрузки от кузова вагона через подшипник на шейку оси колесной пары; Ø ограничения поперечного и продольного перемещений колесных пар относительно кузова вагона или тележки при движении вагона; Ø размещения подшипника, смазки и смазочных приспособлений и защиты их от загрязнения и обводнения. Букса должна обладать: Ø достаточной прочностью для передачи нагрузки; Ø обеспечивать непрерывную подачу необходимого количества смазки к трущимся элементам буксы; Ø быть достаточно герметичной, чтобы не было утечки смазки и загрязнения внутренней полости песком, пылью, водой и другими посторонними элементами; Ø обеспечивать удобство и легкость монтажа и демонтажа подшипников, а также осмотр деталей буксового узла. Конструкции вагонных букс весьма разнообразны в зависимости от типа применяемых подшипников, типа оси, вида применяющихся в них смазочных устройств и другие. Букса состоит: Ø из корпуса; Ø подшипников (одного или нескольких); Ø деталей, уплотняющих корпус как с переднего торца, так и со стороны колеса. Корпус буксы служит также резервуаром для смазки, конструкция его обеспечивает защиту внутренней полости от загрязнения и обводнения. В отдельных конструкциях букс имеются дополнительные устройства для закрепления подшипников на шейке оси, облегчения их смены, а также устройства для подвода смазки к трущимся поверхностям. Размещается букса в тележках между буксовыми направляющими (челюстями), входящими в пазы корпуса буксы. Имеются конструкции тележек (так называемые бесчелюстные тележки пассажирских вагонов, изотермических вагонов с машинным охлаждением, некоторые тележки грузовых вагонов конструкции Уралвагонзавода и др.), в которых перемещение букс, а следовательно, и колесных пар относительно рамы тележки ограничивается упругой деформацией пружин. Букса проектируется с таким расчетом, чтобы равнодействующая нагрузка на шейку оси проходила по вертикали через середину шейки. Наиболее распространенной является непосредственная передача нагрузки на корпус буксы сверху. При этом нагружается только верхняя стенка корпуса буксы. Однако при таком способе нагружения букса находится в неустойчивом равновесии, что приводит к более интенсивным износам буксовых пазов, а также буксовых челюстей. Чтобы обеспечить меньшую силу прижатия углов корпуса буксы к челюстям и уменьшить износ трущихся элементов, у челюстных букс пазы выполняют большой высоты.

В современных пассажирских и некоторых грузовых вагонах железных дорог применяют буксы, у которых нагрузка передается на кронштейны (крылья) нижней части корпуса. При этой схеме передачи нагрузки весь корпус буксы является несущим. · Классификация букс по типу применяемых подшипников: Ø с подшипниками качения (роликовыми подшипниками); Ø с подшипниками скольжения. Подшипники качения - обладают большими преимуществами по сравнению с подшипниками скольжения. Использование их в буксах пассажирских и грузовых вагонов позволило не только резко сократить расход цветных металлов, идущих на изготовление подшипников скольжения, но и значительно повысить эффективность работы подвижного состава. Вагоны, оборудованные подшипниками качения, легче передвигаются вследствие уменьшения силы трения при вращении оси. При той же мощности локомотива и при прочих равных условиях это дает возможность увеличить полезный вес поезда и скорость движения, а следовательно, повысить пропускную способность дорог, так как уменьшается расход смазки, снижаются эксплуатационные расходы. Кроме того, в 7 - 10 раз уменьшается сопротивление движению состава при трогании с места, что важно для работы с тяжеловесными грузовыми поездами. Применение подшипников качения в подвижном составе также повышает эксплуатационную надежность вагонов в связи с отсутствием отцепок по грению букс, увеличивает срок службы вагонных осей, ликвидирует надобность в подбивочных материалах. Уход за роликовыми подшипниками в эксплуатации сводится только к ревизии букс и замене в них смазки. Все это позволяет сократить штат обслуживающего персонала. При правильном монтаже и эксплуатации срок службы подшипников качения весьма значителен.

Буксами с подшипниками качения (роликовыми подшипниками) оборудованы все современные пассажирские вагоны и часть вагонов грузового парка дорог. Буксы с подшипниками скольжения сохранились в вагонах постройки прежних лет. Опыт эксплуатации грузовых и пассажирских вагонов, оборудованных роликовыми подшипниками (подшипниками качения), показал техническую и экономическую целесообразность перехода от подшипников скольжения к роликовым подшипникам. В комплект буксы с роликовыми подшипниками входят: Ø корпус буксы с лабиринтной частью; Ø передний и задний подшипники качения; Ø торцовая гайка со стопорной планкой; Ø крепительная и смотровая крышки, а также крепящие их болты. Работа подшипников. Роликовые подшипники размещаются внутри корпуса буксы на шейке вагонной оси таким образом, что внутреннее кольцо подшипника крепится неподвижно на шейке и вращается вместе с ней, а наружное сопрягается с внутренними стенками неподвижного корпуса буксы. Поворачиваясь вместе с осью, внутреннее кольцо увлекает за собой ролики, каждый из которых вращается вокруг своей оси, и перекатывается по дорожкам качения между наружным и внутренним кольцами. Корпус букс для подшипников качения отливают из мартеновской стали (или электростали) марок 15Л, 20Л, 25Л или стали I группы, предназначенной для изготовления автосцепок. При отливке корпусов из стали марки 25Л1 содержание углерода в ней не должно превышать 0,27%. Все отливки термически обрабатывают для получения мелкозернистой структуры металла и устранения внутренних напряжений. Под расчетом подшипников качения (роликовых подшипников ) - обычно понимают как проверку долговечности подшипника при заданном режиме эксплуатации, если известны его тип и габаритные размеры, то есть условное обозначение, так и выбор подшипника, обеспечивающего требуемую долговечность в условиях вполне определенного режима эксплуатации. Практика показывает, что подшипники одной конструкции и одной партии имеют различную долговечность, даже находясь в одинаковых условиях нагружения. Под долговечностью подшипников - понимается расчетный срок службы, измеряемый числом оборотов, в течение которого не менее 90% из данной их группы при одинаковых условиях должны отработать без появления признаков усталости металла. На указанном понятии основаны приводимые в каталогах значения динамической грузоподъемности, используемые при расчете долговечности вместо применявшегося ранее в отечественной практике коэффициента работоспособности подшипников. Для повышения надежности роликовых подшипников, обеспечения условий безопасной их эксплуатации необходимы: Ø подшипники, обладающие повышенной долговечностью при воздействии эксплуатационных нагрузок и мало чувствительные к поверхностным концентраторам напряжений; Ø консистентные смазки, обеспечивающие надежное разделение поверхностей трения элементов подшипников качения (торцов роликов и бортов колец) в условиях граничных режимов смазки; Ø буксовые узлы, обеспечивающие снижение действующих на подшипники нагрузок и наиболее рациональное распределение между подшипниками и их элементами; Ø тщательный контроль за состоянием подшипников перед монтажом, выявление и изъятие подшипников с начальными повреждениями, которые могут привести к аварийным разрушениям, строгое соблюдение требований монтажа;

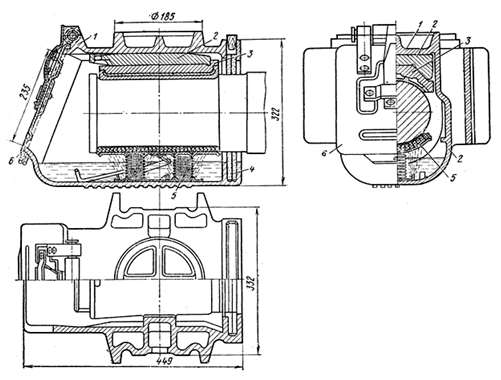

Ø контроль за состоянием букс в поездах для своевременного изъятия из эксплуатации колесных пар, у которых подшипники или их стопорные устройства находятся в стадии разрушения. Буксы с подшипниками скольжения по устройству смазывающих приспособлений бывают: Ø польстерные – смазка подается из нижней части буксы на шейку оси с помощью польстера; Ø подбивочные – смазка подводится к шейке оси с помощью упругих валиков; Ø польстерно-подбивочные – в качестве смазывающего устройства применяются польстер и подбивочные валики (Рис. 1).

Рис. 1. Букса с подшипником скольжения четырехосного грузового вагона: 1 – корпус; 2 – вкладыш (клин); 3 – подшипник; 4 – пылевая шайба; 5 – польстер; 6 – крышка. Устройство буксы. Корпус буксы представляет собой стальную литую коробку, имеющую в передней части прямоугольное отверстие, через которое ставятся и вынимаются вкладыш (2) и подшипник (3), заправляется и сменяется польстер (5) и подбивочный материал, заливается смазка и осматривается шейка оси. Это отверстие в корпусе буксы закрывается крышкой. Через заднее овальное отверстие в корпусе проходит предподступичная часть оси. Оно уплотняется пылевой шайбой (4), помещаемой между двумя стенками заднего затвора буксы. Шайба плотно обхватывает предподступичную часть оси, благодаря чему устраняется зазор между осью и корпусом. Снаружи на боковых стенках корпуса буксы имеются направляющие пазы для челюстей боковых рам тележек четырехосных вагонов. На буксе имеется также место, которое воспринимает нагрузку: гнездо под рессорный хомут для листовой рессоры, бурты или шипы для пружины, цилиндрическая или плоская поверхность для балансиров и т.п. Работа буксового узла. Букса, являясь неподрессоренной частью вагона, жестко воспринимает нагрузки, возникающие при движении вагона. Кроме постоянно действующих сил от груза и тары вагона, она испытывает значительные удары в моменты движения колесной пары по стыкам рельсов, во время резкого торможения поезда или наезда вагона на башмак при роспуске с горки, при прохождении кривых участков пути вследствие возникновения центробежной силы и т.п. Большую нагрузку также воспринимает корпус буксы во время подъема домкратом груженого вагона, например при смене подшипника. Поэтому корпус буксы должен быть прочным, чтобы выдерживать действующие на него усилия. Такими являются стальные буксовые корпуса, которые отливают из углеродистой стали марки 15Л или 20Л, имеющей предел прочности 400 - 420 МН/м2 и относительное удлинение не менее 23 - 24%. Если обнаруживаются раковины или другие дефекты, корпус подвергают испытанию. Для этого в буксу наливают керосин, а снаружи корпуса зона расположения дефектов покрывается мелом. Если в течение 5 минут на поверхности мела окажутся следы керосина, корпус бракуют.

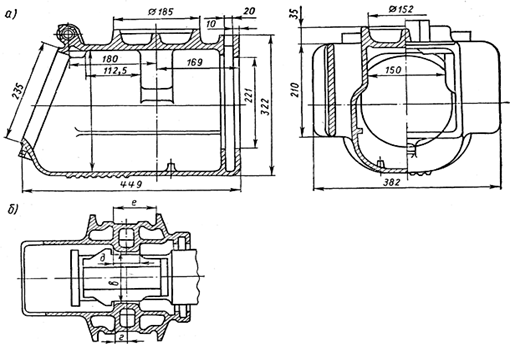

Стенки стальных букс делаются толщиной 8 - 10 мм. На каждом корпусе буксы отливают товарный знак завода-изготовителя и ставят приемочное клеймо отдела технического контроля. Снаружи буксы окрашивают в черный цвет. На (Рис.2, а) показан корпус буксы тележек со стальными литыми боковинами для грузовых вагонов.

Рис. 2. Корпус буксы тележки с литыми боковинами (а) и схема расположения в ней подшипника (б). Боковые стенки корпуса буксы имеют широкие пазы, в которые входят направляющие боковины. Верхняя стенка корпуса, непосредственно воспринимающая нагрузку от боковины тележки, усилена кольцевым ребром. Внутри буксы на этой стенке имеется обработанное место (потолок) для размещения вкладыша подшипника. В верхней части боковых стенок с обеих сторон находятся приливы для упора подшипника. Для правильной работы подшипника необходимо, чтобы эти приливы имели строго определенные размеры в, г, д, е (Рис.2, б) и располагались одинаково относительно плоскости, перпендикулярной оси корпуса буксы, совпадающей с осью колесной пары. Для предотвращения скольжения при подъеме домкратом нижняя поверхность, корпуса буксы отливается рифленой. Корпус буксы должен обладать герметичностью, которая обеспечивается постановкой крышки и уплотняющей шайбы. Буксовые крышки должны прилегать к торцовой плоскости стенок переднего отверстия корпуса буксы по всему периметру и прижиматься к ней силой, обеспечивающей постоянный контакт при действии на буксу вертикальных ускорений величиной 15 - 20g и горизонтальных 5g, где g – ускорение силы тяжести. Требованиям герметичности не удовлетворяет в полной мере ни одна из существующих буксовых крышек. Попытка разработать удобную в эксплуатации крышку с надежным кулачковым затвором, самоустанавливающуюся по всему периметру отверстия корпуса буксы («плавающего типа»), оказалась неудачной из-за сложности обслуживания и неисправностей деталей кулачкового механизма. Буксовая крышка плотно закрывает переднее отверстие корпуса и при необходимости открывается вверх не менее чем на 90° по отношению к плоскости прилегания. От состояния буксовой крышки зависит работа всего буксового узла, так как неисправность крышки может быть причиной грения буксы, а следовательно, задержки поездов или отцепки вагонов.

|

||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 314; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.135.63 (0.012 с.) |