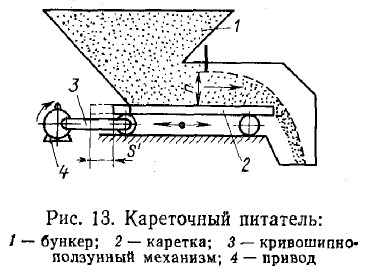

Более простая и понятная схема питателей, ниже.

КАРЕТОЧНЫЙ ПИТАТЕЛЬ

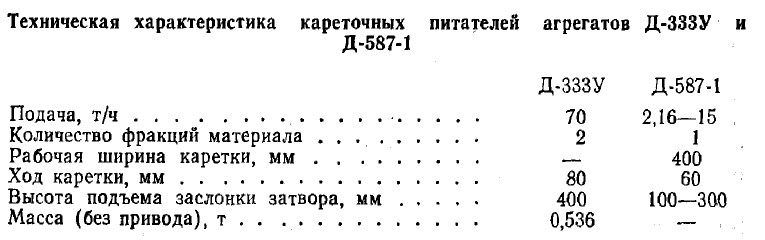

Подача кареточных питателей (т/ч), по формуле:

и

и  можно принять зависящими от размера выходного отверстия бункера, предполагая его квадратным (

можно принять зависящими от размера выходного отверстия бункера, предполагая его квадратным ( – равным 1.25 ширины выходного отверстия;

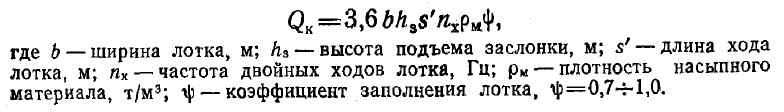

– равным 1.25 ширины выходного отверстия;  - ширине выходного отверстия). Наименьшая допустимая сторона квадрата одпреляется по формуле:

- ширине выходного отверстия). Наименьшая допустимая сторона квадрата одпреляется по формуле:

- примем 2.5.

- примем 2.5.  - примем 0.9.

- примем 0.9.  - принимаем по гран. составу материала, загружаемого в бункер.

- принимаем по гран. составу материала, загружаемого в бункер.

Углы внутреннего трения:

песок сухой - 34°; гравий насыпной – 30°-45°

песок влажный - 45°; гравий натуральный с песком – 25°-30°

песок мокрый - 15°-30°; гранит – 35°-40°

Тогда, например для щебня фракции 24-40, имеем:  ,

,  ,

,  ,

,  ,

,  . Можно увеличить A до 480мм (в два раза), получим тогда

. Можно увеличить A до 480мм (в два раза), получим тогда  .

.

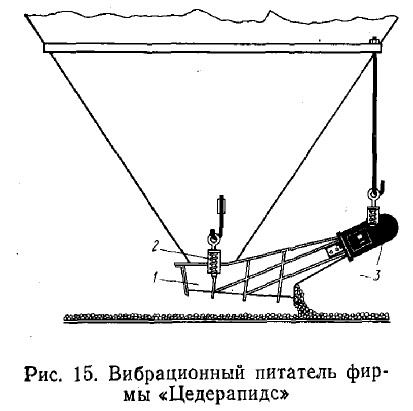

ВИБРАЦИОННЫЙ ПИТАТЕЛЬ

1 – лоток; 2 – амортизаторы; 3 – источник вибрации.

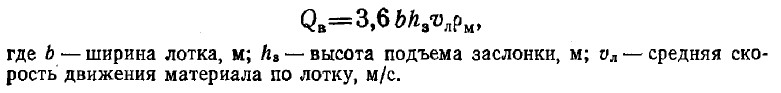

Подача (т/ч) вибрационных питателей:

Скорость движения материала по лотку:

Отечественные вибрационные питатели нормируются ОСТ 024.093.03-7 «Питатели вибрационные с электромагнитным приводом».

Пока что вибрационные рассчитывать не будем.

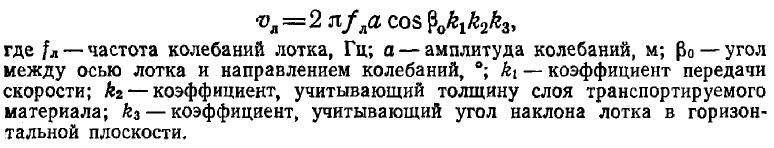

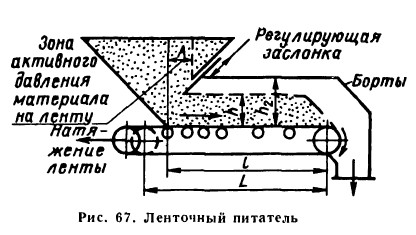

ПЛАСТИНЧАТЫЕ И ЛЕНТОЧНЫЕ ПИТАТЕЛИ

1 – конвейер; 2 – привод; 3 – бункер; 4 – регулируемая заслонка выходного отверстия.

Некоторые данные об отечественных питателях (за 1989 год). На агрегатах питания ДС-117-2К, ДС-158, ДС-154, Д-645-2Г, ДС-50Б применены ленточные питатели двух типоразмеров, имеющих подачу 4-27  и 10-67

и 10-67  , скорость движения ленты 0,06 м/с и 0,137-0,41 м/с, двигатели мощностью 1.1 и 1.5 кВт. На агрегатах питания ДС-120 и ДС50А.60.00.000 установлены ленточные питатели с подачей 13.3-100

, скорость движения ленты 0,06 м/с и 0,137-0,41 м/с, двигатели мощностью 1.1 и 1.5 кВт. На агрегатах питания ДС-120 и ДС50А.60.00.000 установлены ленточные питатели с подачей 13.3-100  , имеющие ширину ленты 650мм, скорость движения ленты 0.137-0.412 м/с, электродвигатель мощностью 2.2 кВт. На агрегате питания ДС-85 ленточный питатель с подачей 29-87

, имеющие ширину ленты 650мм, скорость движения ленты 0.137-0.412 м/с, электродвигатель мощностью 2.2 кВт. На агрегате питания ДС-85 ленточный питатель с подачей 29-87  .

.

|

|

Пластинчатые питатели похожи на ленточные, только вместо резиновой ленты используются плотно подогнанные металлические пластины. Пример (1989 год) – пластинчатые питатели Виа-Нова (Дания) двух типоразмеров, с подачей 0-100 т/ч и 0-200 т/ч. Через каждые 2-3 млн. тонн материала требуется замена пластин. Мощность привода 1.5 кВт. Пластинчатые питатели «Нико» с подачей 15 т/ч, 30 т/ч, 50 т/ч и мощностью привода 0.75 кВт, 1.5 кВт, 2.2 кВт.

Отечественные пластинчатые питатели регламентируются ГОСТ 7424-71.

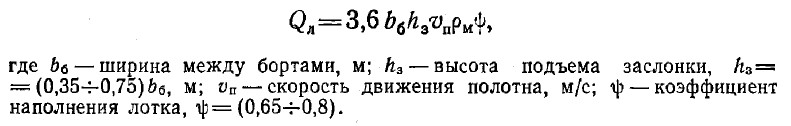

Подача ленточных\пластинчатых питателей определяется по формуле (т/ч):

При этом, подача питателей должна быть не меньше пропускной способности бункеров, определяемой по формуле (т/ч):

в формуле будем определять для квадратного отверстия.

в формуле будем определять для квадратного отверстия.

Средняя скорость истечения насыпного груза, может определяться, например, по следующим источникам:

1. И.Н. ШУБИН, М.М. СВИРИДОВ, В.П. ТАРОВ ТЕХНОЛОГИЧЕСКИЕ МАШИНЫ И

ОБОРУДОВАНИЕ. Сыпучие материалы и их свойства. Изд-во ТГТУ.

2. Зенков Р.Л., Гриневич Г.П., Исаев В.С. Бункерные устройства. М.: Машинсторение, 1975.

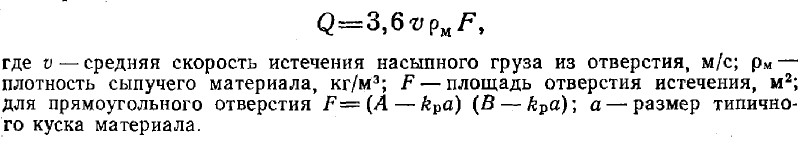

Примем среднюю скорость истечения насыпного груза по следующей формуле:

Согласно [1]  для хорошо сыпучих материалов 0.3-0.5, для плохо сыпучих 0.2-0.25.

для хорошо сыпучих материалов 0.3-0.5, для плохо сыпучих 0.2-0.25.

Есть также данные, что  для крупнозернистых и кусковых материалов равно 0.3-0.5.

для крупнозернистых и кусковых материалов равно 0.3-0.5.

Проектируем бункеры и питатели в Excel (смотри Excel файл).

При этом имеем в виду, что  , где

, где  - высота столба сыпучего материала в бункере,

- высота столба сыпучего материала в бункере,  - время. Тогда, разделяя переменные получим:

- время. Тогда, разделяя переменные получим:

Интегрируя в пределах от 0 до  (

( - высота бункера) по высоте столба материала и от 0 до

- высота бункера) по высоте столба материала и от 0 до  (

( - время истечения всего столба материала из бункера), получим:

- время истечения всего столба материала из бункера), получим:

Интегрируя, получим:

Принимая боковой лист бункера, сделанным из металлического листа в форме трапеции, полученной из равностороннего треугольника и задаваясь длиной стороны квадратного выходного отверстия, можно определить примерный объем бункера  . Зная

. Зная  ,

,  и плотность материала можно определить примерную пропускную способность бункера заданной высоты, при заданном выходном отверстии, в единицах измерения т/ч.

и плотность материала можно определить примерную пропускную способность бункера заданной высоты, при заданном выходном отверстии, в единицах измерения т/ч.

|

|

Объем бункера как усеченной пирамиды:

где  – площадь квадратного отверстия истечения,

– площадь квадратного отверстия истечения,  – сторона квадрата.

– сторона квадрата.

- площадь квадратного входного отверстия.

- площадь квадратного входного отверстия.

Пропускная способность бункера будет равна:

где  – плотность материала.

– плотность материала.

Все вышеприведенные расчеты забиты в файл Excel и подбор бункера и питателя производится по ним.

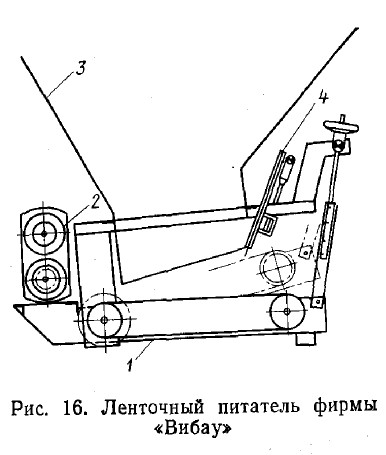

При этом необходимо иметь в виду, что при загрузке бункера сыпучим материалом происходит сводообразование:

Сводообразование

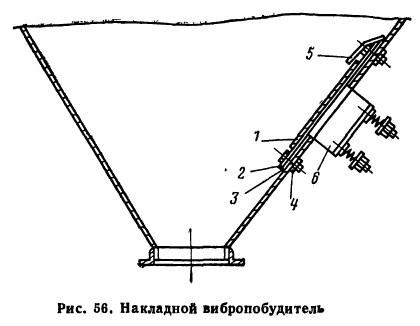

Для предотвращения сводообразования применяют вибрационные побудители, прикрепляемые на 1/3-1/4 высоты бункера:

1 – металлический лист; 2 – два слоя конвейерной ленты; 3 – микропористая резина; 4 – болты; 5 – козырек из тонколистовой стали; 6 – вибратор.

Работа вибрационного побудителя выглядит примерно следующим образом: