Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

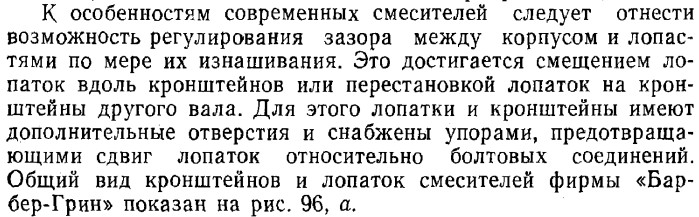

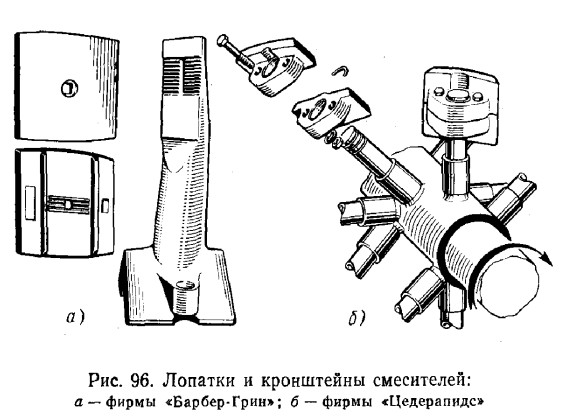

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

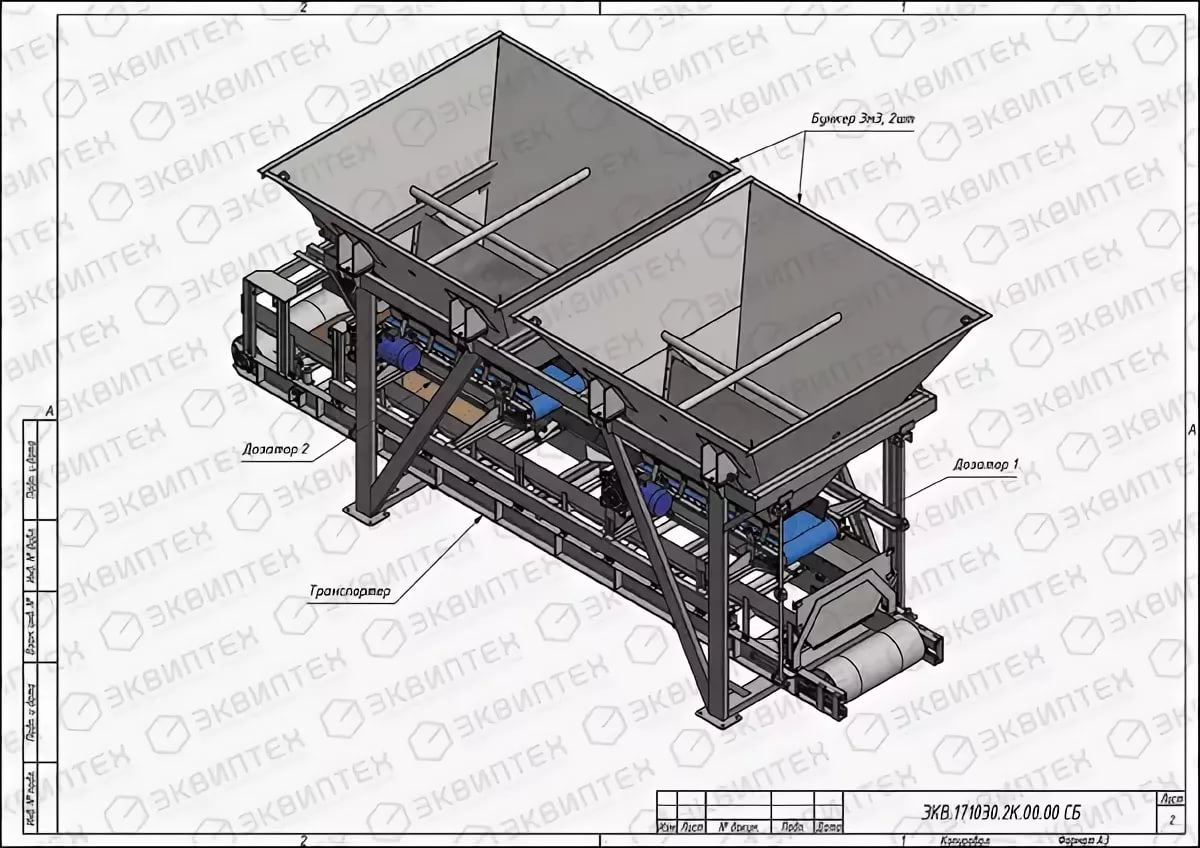

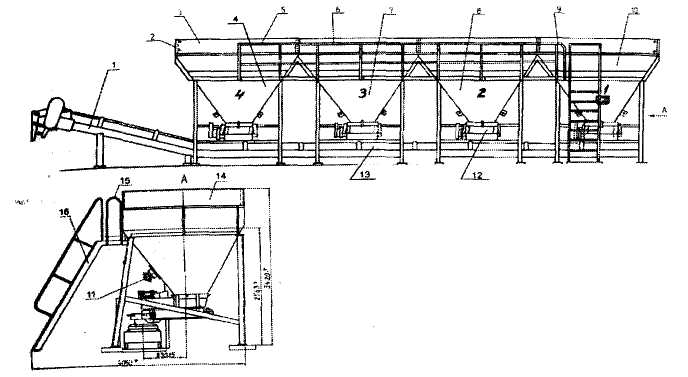

Транспортер; 2, 3 - стенка; 4 - бункер 4 для щебня; 5, 6 - ограждение;Стр 1 из 6Следующая ⇒

АГРЕГАТЫ ПИТАНИЯ Общий вид агрегата питания - рис. 1-5.

Рис 1. Агрегат питания асфальтосмесительной установки ДС-185:

Транспортер; 2, 3 - стенка; 4 - бункер 4 для щебня; 5, 6 - ограждение; Бункер 3 для щебня; 8 - бункер 2 для щебня; 9 - ограждение; Бункер 1 для песка; 11 - вибратор; 12 - дозатор-питатель; 13 - сборный транспортер, Стенка, 15 - поручни, 16 - лестница. На блоке песка, кроме вибратора на решетке, установлен вибратор На боковой стенке бункера, исключающий зависание материалов на стенках.

Рис. 2

Рис. 3.

Рис. 4.

Рис. 5.

Виды питателей – рис. 6-8.

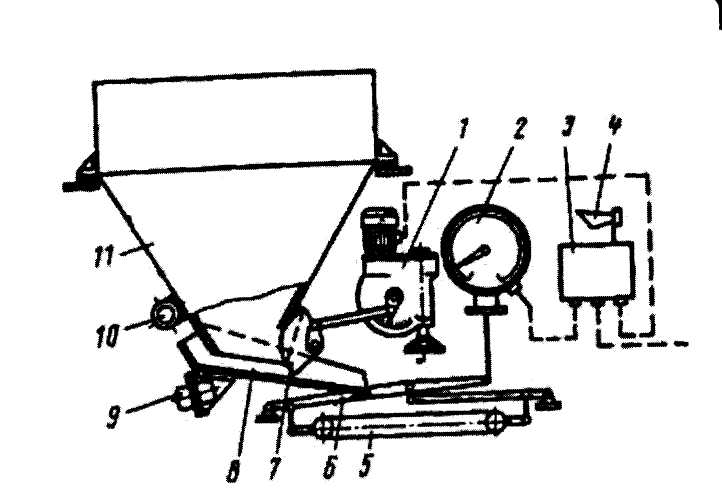

Рис. 6. Вибрационный дозатор-питатель:

Сервопривод; 2 - весовая головка; 3 - пульт управления; 4 - звуковой сигнал; Ленточный питатель; 6 - рычажно-весовая система; 7 - секторный затвор; Вибролоток; 9 - вибратор; 10 - сводообрушитель; 11 - бункер.

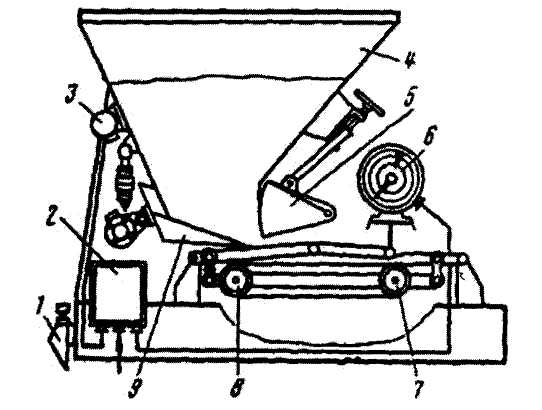

Рис. 7. Кареточный питатель:

1 - бункер; 2 - секторный затвор; 3 - сервомеханизм; 4 - шкала; Редуктор; 6 - шатун; 7 - каретка; 8 - стол; 9 - вибратор.

Рис. 8. Ленточный дозатор-питатель:

Звуковой сигнал; 2 - пульт управления; 3 - вибратор; 4 - бункер; Секторный затвор; 6 - циферблат; 7 - ведущий барабан; Ведомый барабан; 9 - лоток. Варианты агрегатов питания – Таблица 1.

Таблица 1.

Техническая характеристика агрегатов питания асфальтосмесительных установок

Основные показатели |

Работа вибрационного побудителя.

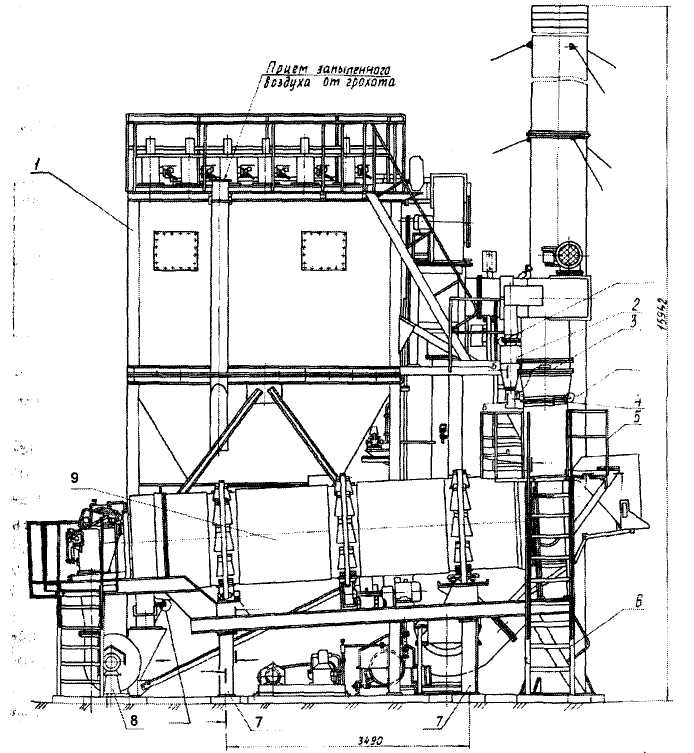

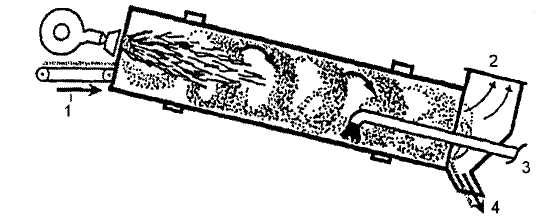

СУШИЛЬНЫЕ АГРЕГАТЫ Есть двух типов: сушильные и сушильно-смесительные. Сушильные используются на АБЗ циклического действия. Сушильно-смесительные на АБЗ непрерывного действия. Подробнее будут рассмотрены чуть позже. Общая схема сушильного агрегата на рисунках ниже:

Сушильный агрегат асфальтосмесительной установки ДС-185 (Украина):

Установка рукавного фильтра; 2 - затвор; 3 - газоход; 4 - труба; Перила; 6 - лестница; 7 - опора; 8 - установка вентилятора; Агрегаты асфальтосмесительной установки с противоточным движением материала:

Битум; 2 - воздух; 3 - горячая асфальтобетонная смесь; Старый асфальтобетон; 5 - продукты сгорания топлива горелки; Каменные материалы.

Асфальтосмесительная установка с параллельной подачей материала:

Каменный материалы; 2 - продукт сгорания топлива горелки; Битум; 4 - готовая асфальтобетонная смесь.

Как правило считается, что поточная схема движения высушиваемого материала и эффективнее и конструктивно проще.

Само нагревание происходит по факту горячими газами, являющимися продуктами сгорания топлива: твердого, жидкого или газообразного. Т.е. в процессе горения формируется т.н. «факел», нагревающий материал. Пример схемы оборудования показан ниже:

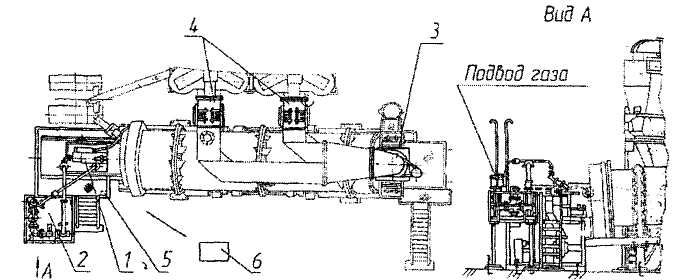

Сменное газовое оборудование сушильного агрегата смесительной установки ДС-168:

1 - горелочный блок (горелка, топка, датчики, щит с приборами); Показатели |

БУНКЕРА ДЛЯ ПРИЕМА И ХРАНЕНИЯ МИНЕРАЛЬНОГО ПОРОШКА (АГРЕГАТЫ МИНЕРАЛЬНОГО ПОРОШКА) Общие схемы работы показаны на рисунках ниже:

1 – приемный бункер; 2 – лопастной затвор; 3 – силос; 4 – воздушный фильтр; 5 – винтовой питатель (по факту как правило НЕ винтовой); 6 – загрузочный ковшовый элеватор; 7 – расходный бункер; 8 – весовое устройство-дозатор; 9 – весовой устройство-дозатор; 10 – загрузочный ковшовый элеватор; 11 – распределительное устройство; 12, 13 – винтовой питатель; 14 – винтовой конвейер; 15 – питающий ковшовый элеватор; 16 – отсек расходного бункера для пыли; 17, 18, 19 – винтовые питатели.

В целом схема работы следующая. Минеральный порошок привозится на базу ж/д (прирельсовый АБЗ) или автомобильным (притрассовый АБЗ) транспортом. Пневматической установкой МП (минеральный порошок) перемещается из транспорта в силос. Из силоса, через питатель, МП перемещается или в расходный бункер, или, что более предпочтительно, в весовое устройство-дозатор (способствует более точной дозировке МП). Варианты технических характеристик агрегатов минерального порошка следующие:

Вариант общего вид силоса МП ниже:

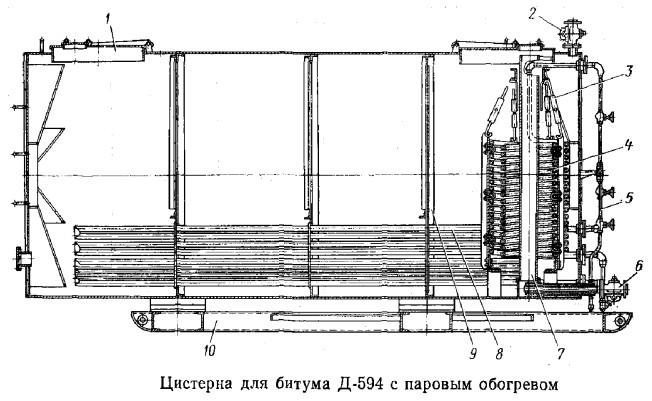

Рис. 4.3. Агрегат минерального порошка установки КДМ-201 ОАО «Кредмаш»: БИТУМОХРАНИЛИЩА В настоящее время используются в основном цистерны для хранилища битума. Имеют вид, показанный на рисунке ниже:

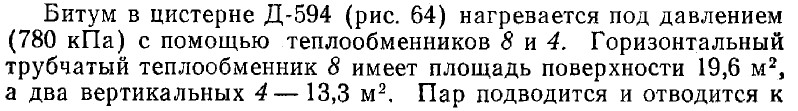

1 – люк (вариант загрузки битума); 2 – приемный трубопровод для загрузки битума; 4 – вертикальный теплообменник; 5 – трубопровод теплообменника (парового); 6 – трубопровод для отвода разогретого битума; 7 – фильтр в зоне отвода битума из цистерны; 8 – горизонтальный теплообменник; 9 – пояса жесткости обечайки (обечайка толщиной 6мм); 10 – рама цистерны. Описание работы цистерны (вышеприведенной):

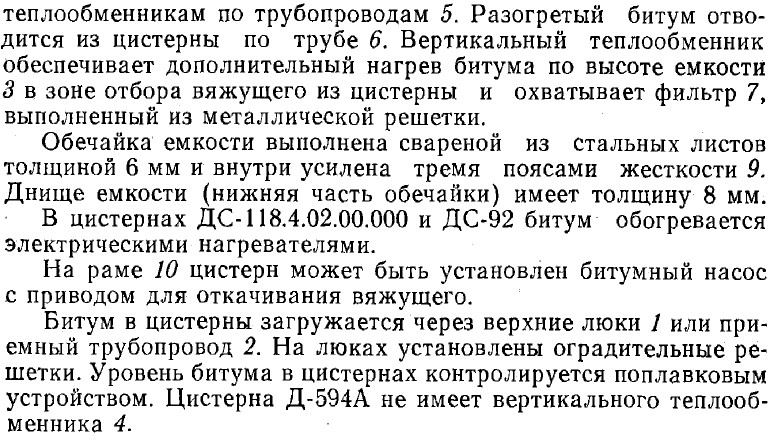

Примеры технических характеристик отечественных цистерн ниже:

Пример конструкции цистерны для битума «Хай Вэй» ниже:

1 – форсунка; 2 – труба для отвода отработанных газов; 3 – верхняя плоскость топки; 4, 5 – трубчатые теплообменники; 6 – бак для компенсации тепловых расширений теплоносителя; 7 – наружная рубашка топки; 8 – трубопроводы; 9 – часть теплообменника, разделяющая топку на две плоскости: верхнюю и нижнюю; 10 – нижняя плоскость топки; 11 – топка; 12 – насос для теплоносителя.

Работа цистерны «Хай Вэй» описана ниже:

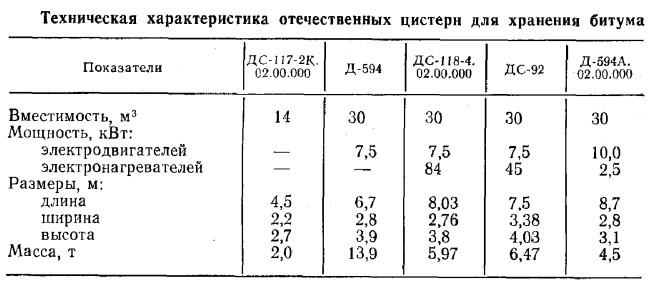

Характеристики цистерн для битума фирмы HEATEC (США) показаны ниже:

Нагреватель битума отдельно показан на рисунке ниже:

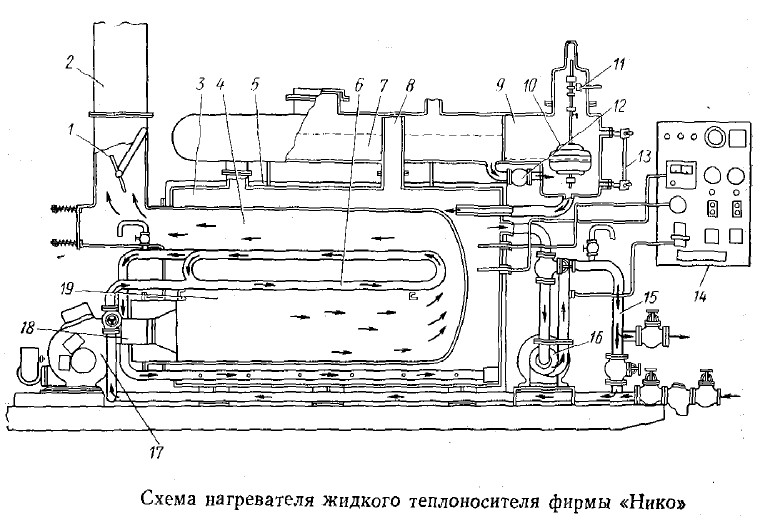

1 – заслонка трубы; 2 – труба для отвода отработанных газов; 3 – емкость для жидкого теплоносителя (рубашка); 4 – верхняя полость топки; 5 – теплоизоляция; 6 – теплообменник; 7 – расширительный бак; 8 – трубопровод; 9 – отсек расширительного бака; 10 – поплавок; 12 – кран; 13 – указатель уровня; 14 – пульт управления работой нагревателя; 15 – трубопровод нагревателя; 16 – насос; 17 – горелка; 18 – форсунка горелки; 19 – нижняя полость топки.

Работа нагревателя (вышеприведенного) описана ниже:

Для нагрева битума до рабочей температуры, поддержания ее в расходных емкостях, обогрева битумо- и топливопроводов применяют специальные теплообменные устройства, которые можно классифицировать по видам теплоносителей: с паровым нагревом (дымовыми газами); с косвенным жидкостным нагревом («прямым огнем» нагревается промежуточный жидкий теплоноситель); с электрическим обогревом. При прямом обогреве применяют жаровые трубы, нагреваемые горячими газами, которые образуются при сжигании жидкого или газообразного топлива, либо различные электронагреватели. При косвенном обогреве применяют промежуточный теплоноситель, в качестве которого обычно используют водяной пар и, в незначительном количестве, минеральные масла. Прямой разогрев вяжущего наиболее прост с точки зрения переноса тепла, но не всегда экономичен и часто уступает косвенному. Дымовые газы позволяют осуществлять теплопередачу при высоких температурах без их термического разложения. Однако как теплоносители прямого обогрева они имеют ряд недостатков: высокая температура стенок теплопередающих устройств, вследствие чего изменяются качества битума; неравномерность обогрева; трудность регулирования температуры; относительно низкая интенсивность теплообмена и пожароопасность; сравнительно высокое содержание кислорода (вследствие необходимости разбавления его воздухом для снижения температуры), что приводит к окислению теплоотдающей поверхности нагрева. Водяной пар имеет высокий коэффициент теплоотдачи при конденсации (около нескольких тысяч ккал/м2∙ч∙град.) и обеспечивает нагрев битума без коксования и изменения его качества. Кроме того, он не пожароопасен. Недостатком водяного пара как теплоносителя является необходимость применения систем высокого давления. Так, температуре газа 119 °С соответствует манометрическое давление 0,1 МПа, 169 °С - 0,7 МПа, 200 °С - 1,5 МПа и 300 °С - 9,0 МПа. Установки и системы с давлением пара 1,5 МПа требуют больших капиталовложений и сложны в эксплуатации, поэтому на асфальтобетонных заводах используют преимущественно парообразователи с давлением пара около 0,7 МПа и температурой 169 °С.

Электроэнергия. Использование этого источника тепла позволяет выполнять нагрев практически при любых заданных температурах. Имеется возможность автоматизировать процесс разогрева и улучшить условия труда. Однако, наряду с очевидными, казалось бы, преимуществами, электрический разогрев обладает целым рядом существенных недостатков, которые препятствуют его широкому применению. В первую очередь это нестабильность заданной рабочей температуры (при постоянном питающем напряжении), которая зависит от условий теплоотдачи, а также необходимость применения сложных автоматических систем для ее стабилизации. При отсутствии автоматических систем стабилизации температуры не гарантируются качество битума и других технологических условий, а также пожарная безопасность. Кроме того, для нагрева битума до рабочей температуры с помощью электрической энергии требуются очень большие мощности (от 300 кВт и выше), соизмеримые с энергопотреблением всего остального оборудования АБЗ. С учетом стоимости электроэнергии и того, что КПД тепловых электростанций составляет всего 25-35 %, широкое применение электрического разогрева битума и других материалов на АБЗ экономически не всегда оправдано. В практике в отдельных случаях применяются битумные цистерны вертикального и горизонтального типов с электрическим разогревом и установки для нагрева жидких теплоносителей с электрическим нагревом теплоносителя. Минеральные масла (компрессорное, цилиндровое, трансформаторное, авиационное и т. п.) обеспечивают высокую температуру кипения при атмосферном давлении, что позволяет создавать весьма простые и надежные в эксплуатации нагревательные устройства, мягкий, равномерный и интенсивный нагрев, возможность тонкого регулирования температуры, предотвращают опасность размораживания системы. При их применении один источник тепла может обслуживать несколько потребителей.

Существенным недостатком минеральных масел как теплоносителей является их более низкая термическая стойкость. Эти недостатки отсутствуют у специальных жидких теплоносителей (высокотемпературных органических теплоносителей - ВОТ), широко применяемых в настоящее время в химической, нефтехимической, нефтеперерабатывающей, пищевой и других отраслях промышленности. Жидкие теплоносители с точки зрения технической и экономической целесообразности их применения должны иметь следующие качества: 1. Быть термически стойкими, обладать высокой плотностью и теплоемкостью, малой вязкостью и высоким значением теплоты парообразования. Кроме того, важно, чтобы теплоноситель имел высокую температуру кипения при атмосферном давлении и низкую температуру плавления, что облегчает конструктивное оформление теплообменных устройств. 2. Не оказывать агрессивного действия на материалы установки. Теплоноситель при использовании в открытых (негерметичных) системах должен сохранять свои физико-химические свойства при воздействии высоких температур рабочего процесса; не коррозировать в контакте с конструкционными материалами, которые обычно применяют в дорожном машиностроении, и не подвергаться воздействию кислорода. 3. Быть взрыво- и пожаробезопасными, нетоксичными, экономичными и достаточно распространенными, недефицитными. Использование жидких теплоносителей, не удовлетворяющих этим требованиям, требует увеличения капитальных затрат и эксплуатационных расходов, что в ряде случаев может привести к экономической нецелесообразности применения жидких теплоносителей. Высокотемпературные органические теплоносители (ВОТ) занимают особое место среди всех теплоносителей, т. к. обладают рядом преимуществ по сравнению с перечисленными выше традиционными теплоносителями. Основными преимуществами ВОТ по сравнению с обычными теплоносителями являются: возможность получения оптимальных температурных режимов, не нарушающих качество битума; возможность использования любых видов топлива; высокая термическая стойкость при многократном нагревании. В нашей стране в качестве жидких теплоносителей на АБЗ применяются, в основном, минеральные масла типа ИС-20, ИС-40, ИС-50, рабочая температура которых лежит в пределах 160-180 °С (что недостаточно для нагревания битума до рабочей температуры), и специальные теплоносители, ккоторым относятся ароматизированное масло АМТ-300, дитолилметан (ДТМ) и др. За рубежом большое распространение получили теплоносители: W-250, Мобильтерм-600 (аналогичен нашему АМТ-300), Мобильтерм-Лихт, Термальоль (Германия), Тетраарилсиликат (Англия), Канехлор-400 (Япония), Терессо-56, Терессо-120 (Италия), Спиракс-80ЕП (Финляндия) и др. Краткая техническая характеристика отдельных теплоносителей приведена в табл. 4.17.

Таблица 4.17. Модель |

Параметры | ||||||||||||||||||||||||||||||

| Допустимая температура нагрева, °С | Температура вспышки, °С | Температура затвердевания, °С | Температура кипения, °С | Вязкость при 50 °С, сСТ | ||||||||||||||||||||||||||||||

| ИС-20 | 160 | 180 | -15 | - | 17-23 | |||||||||||||||||||||||||||||

| ИС-40 | 170 | 200 | -10 | - | 28-33 | |||||||||||||||||||||||||||||

| ИС-50 | 180 | 200 | -20 | - | 35-45 | |||||||||||||||||||||||||||||

| АМТ-300 | 280 | 170 | -30 | 354 | 20 | |||||||||||||||||||||||||||||

| Мобиль-терм 600 | 280 | 170 | -7 | 321 | 31 | |||||||||||||||||||||||||||||

| Мобиль-терм-Лихт | 260 | 150 | -34 | - | 3 | |||||||||||||||||||||||||||||

| W-250 | 230 | 42 | -52 | 235 | 10 | |||||||||||||||||||||||||||||

| Терессо-56 | 280 | н/д | -7 | 300 | 43,5 | |||||||||||||||||||||||||||||

| Терессо-120 | 290 | н/д | -7 | 300 | - | |||||||||||||||||||||||||||||

| Спиракс-80ЕП | 280 | 214 | -24 | - | 68,8 | |||||||||||||||||||||||||||||

|

|

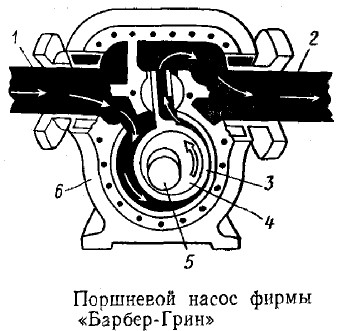

Для транспортирования разогретого битума используются насосы, например поршневые, винтовые, шестеренные.

Схема поршневого насоса показана ниже:

Варианты винтового и шестеренного смотрим на видео.

Дозаторы битума, как очевидно из названия, используются для дозировки его подачи в смеситель. Дозаторы есть весовые и объемные.

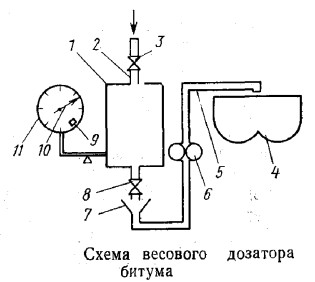

Примеры весовых дозаторов ниже на рисунке, с описанием.

Описание вышеприведенного дозатора ниже.

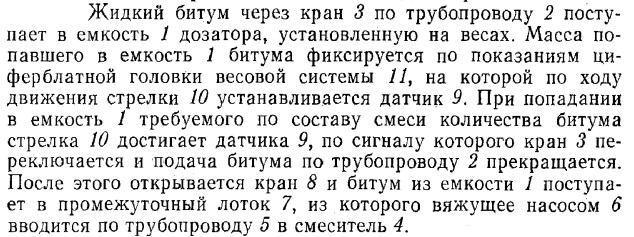

Описание вышеприведенного дозатора ниже:

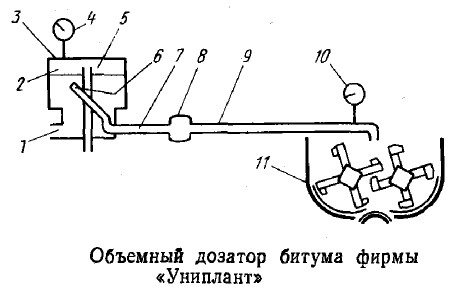

Примеры объемных дозаторов приведены ниже.

Ниже описание вышеприведенного дозатора.

Описание вышеприведенного дозатора ниже.

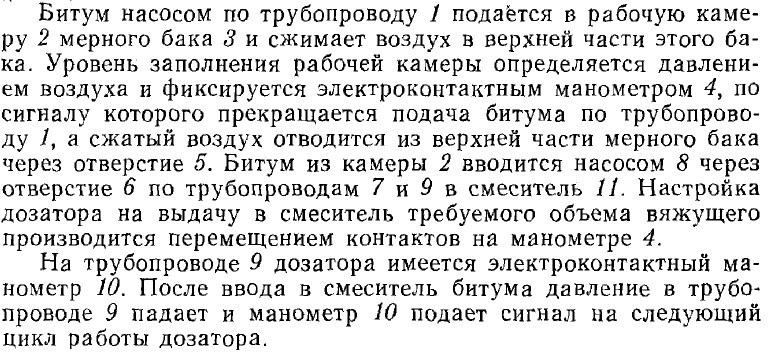

Из дозатора битум поступает в смеситель и разбрызгивается по минеральному материалу, как показано на рисунке ниже.

Разбрызгивание происходит с помощью форсунок, конструкция которых показана ниже на рисунке.

1 – корпус форсунки; 2 – клапан форсунки; 3 – завихрители, способствующие разбрызгиванию битума; 4 – сопловый канал; 5 – трубка.

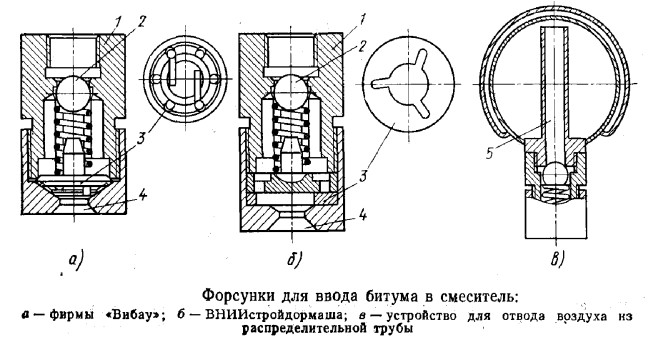

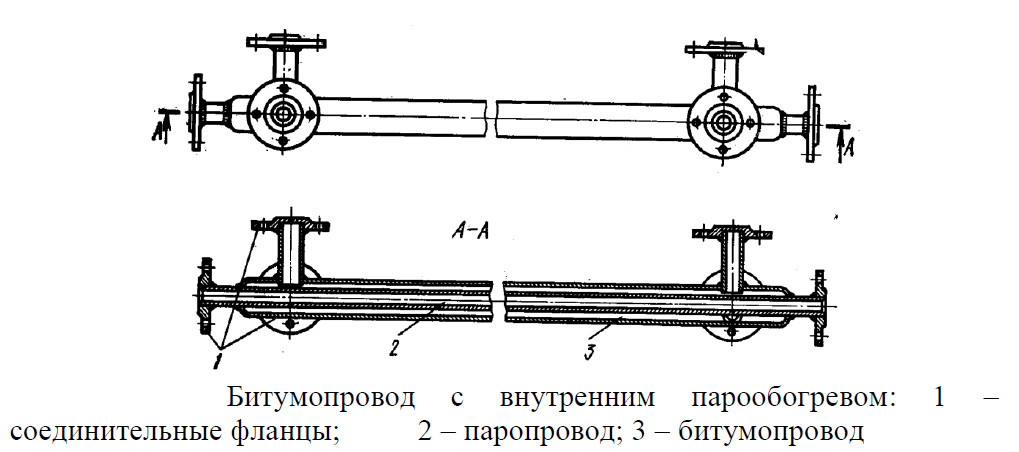

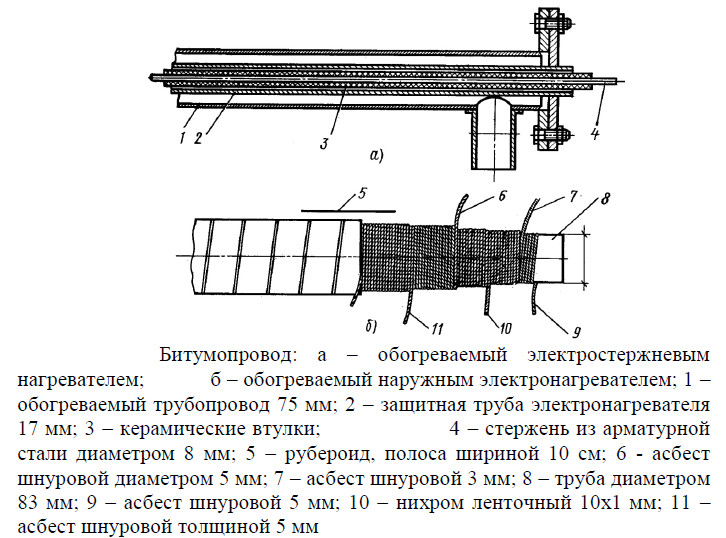

Трубы, по которым течет разогретый битум, называются битумопроводами. Битумопроводы имеют теплоизоляцию и систему обогрева, чтобы битум не остывал в процессе транспортировки. Варианты конструкций битумопроводов представлены на рисунках ниже.

Цистерну для хранения битума подбираем, на основе таблиц, представленных ниже.

С жидкостным обогревом

| Страна, фирма | Тип цистерны | Вместимость, т | Высота, м | Диаметр, м | Длина, м | Масса битума, т |

| Англия, «Cartem» | ЕЕ | 27,3 | 3,2 | 3 | 5,6 | 4,2 |

| ЕЕ | 36,4 | 3,2 | 3 | 7,2 | 4,8 | |

| ЕЕ | 45,5 | 3,2 | 3 | 8,9 | 5,5 | |

| ЕЕ | 54,5 | 3,2 | 3 | 10,5 | 6,2 | |

| ЕЕ | 68,0 | 3,2 | 3 | 12,9 | 6,9 | |

| Швейцария, «Clarmac» | - | 22,5 | 3,43 | 3,36 | 3,66 | 3,7 |

| - | 27,2 | 3,43 | 3,36 | 4,12 | 4,0 | |

| - | 36,2 | 3,43 | 3,36 | 5,39 | 4,8 | |

| - | 45,2 | 3,43 | 3,36 | 6,71 | 5,8 | |

| - | 56,7 | 3,43 | 3,36 | 8,24 | 6,8 | |

| - | 68 | 3,43 | 3,36 | 9,76 | 7,9 | |

| - | 91 | 4,04 | 4 | 9,76 | 9,0 | |

| Германия, «Benning-hoven» | 40.0001 | 40 | н/д | 2,9 | 9,8 | - |

| 50.0001 | 50 | н/д | 2,9 | 12 | - | |

| 60.0001 | 60 | н/д | 2,9 | 14 | - | |

| 80.0001 | 80 | н/д | 3,3 | 14 | - | |

| Германия, «Benninghoven» | 100.0001 | 100 | н/д | 3,3 | 17 | - |

| ТН32 | 32 | 2,55 | 2,5 | 6,5 | 4,8 | |

| Италия, «Massenza» | ТН40 | 40 | 2,55 | 2,5 | 8 | 5,6 |

| ТН48 | 48 | 2,55 | 2,5 | 9,5 | 6,3 | |

| ТН56 | 56 | 2,55 | 2,5 | 11 | 7 | |

| ТН64 | 64 | 2,55 | 2,5 | 12,5 | 7,7 | |

| ТН72 | 72 | 2,55 | 2,5 | 14 | 8,4 | |

| ОАО «Дормаш», г. Верхний Уфалей | СИ201М | 20 | 2,62 | 2,4 | 6,6 | - |

| Б35О | 50 | 2,93 | 2,8 | 8,7 | 3,4 | |

| БХ100 | 100 | 2,8 | 3,2 | 13,2 | 12 |

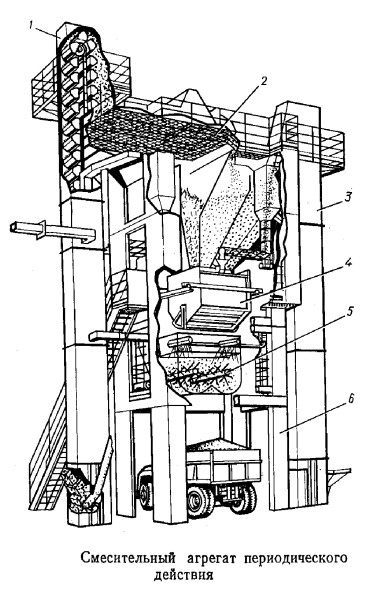

СМЕСИТЕЛЬНЫЕ АГРЕГАТЫ

Состоят из:

-сортировочная система

-смеситель

Общий вид смесительных агрегатов с грохотами показан ниже:

1 – вертикальный горячий элеватор для щебня и песка (из барабана), 2 – сортировочное устройство – грохот, 3 – вертикальный элеватор для мин. порошка; 4 – дозатор; 5 – смеситель; 6 – рама.

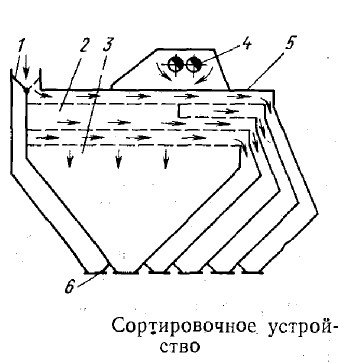

Общий вид сортировочного устройства:

1 – заслонка, для переключения между приготовлением асфальтобетона и просто битумоминеральной смеси, увеличивает срок службы агрегата; 2 – грохот; 3 - бункер; 4 – вибратор; 5 – теплоизолированный кожух для уменьшения потерь тепла нагретого мин. материала.

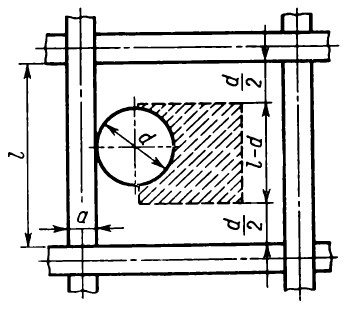

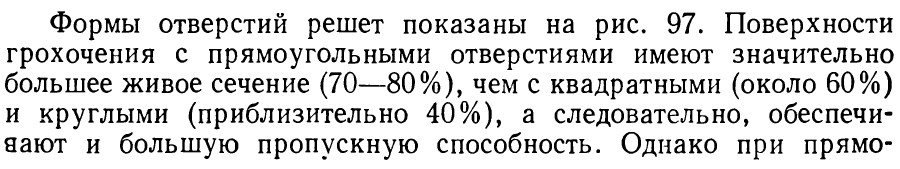

Грохоты как правило представляют собой проволочную сетку. Пример образуемой проволокой ячейки показан ниже:

Вероятность прохождения частицы диаметром  через квадратную ячейку размером

через квадратную ячейку размером  описывается графиком, показанным ниже. Условно выделяют границу размера частицы

описывается графиком, показанным ниже. Условно выделяют границу размера частицы  , выше которой вероятность прохождения частицы через ячейку сильно падает. Соответственно при выборе размера ячейка для просеивания частиц нужного размера необходимо иметь это в виду.

, выше которой вероятность прохождения частицы через ячейку сильно падает. Соответственно при выборе размера ячейка для просеивания частиц нужного размера необходимо иметь это в виду.

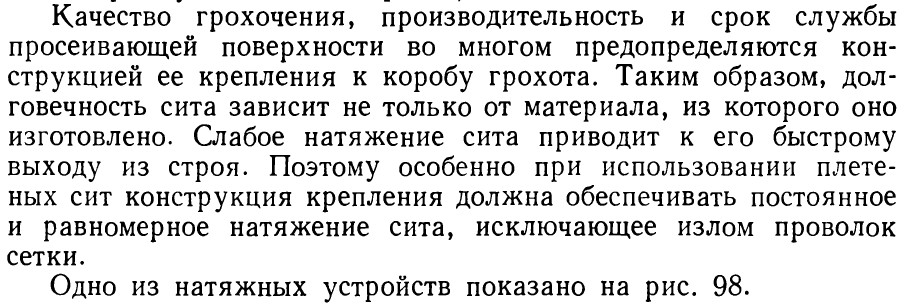

Поверхность сита грохота называется просеивающей поверхностью.

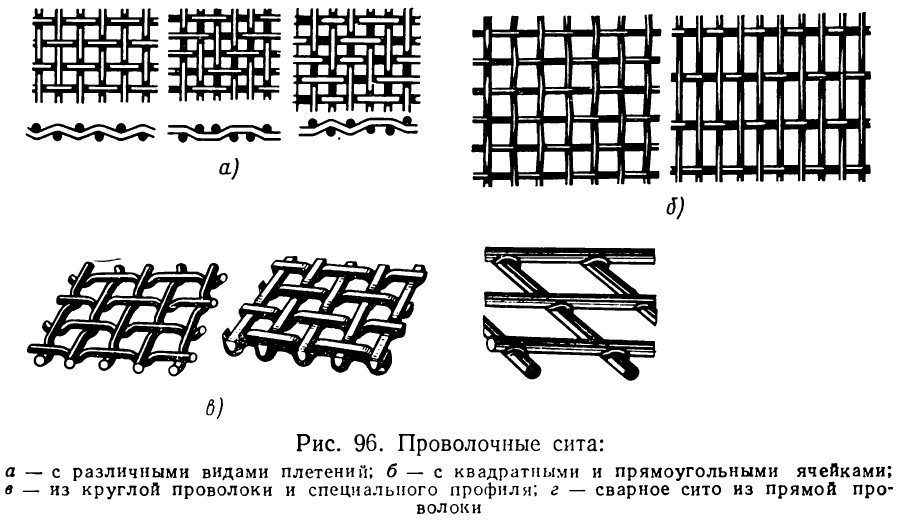

Еще важная информация о ситах:

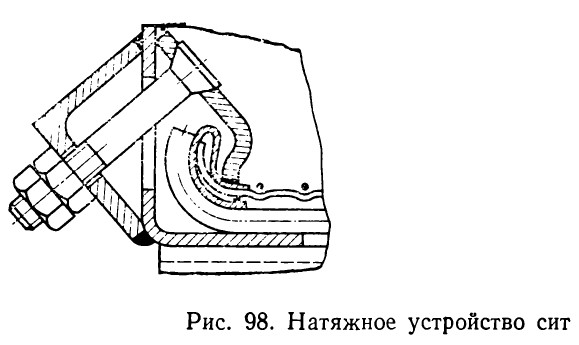

При этом грохоты бывают с круговыми и с направленными колебаниями. Форма колебаний и их частота влияет на прохождения материала через отверстия сит и может быть рассчитана. Показано схематически на рис. 100, 101 ниже.

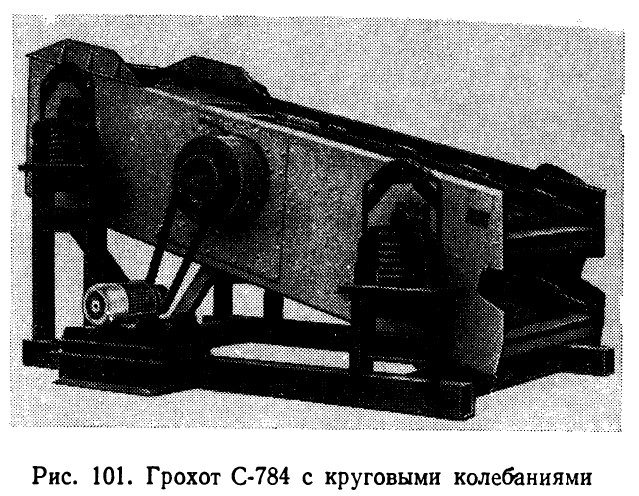

На рис. 101 можно также видеть опоры грохота. Они должны быть упругими и уменьшать влияние грохота на раму. Ранее выполнялись из металлических пружин. Однако каждый грохот имеет свою массу и частоту колебаний и приходилось подбирать пружины нужного размера и жесткости под каждый грохот. Возможным решением является пневмобаллон, показанный на рис. 104 ниже. Он долговечен, менее шумный и регулируя давлением в баллоне моно регулировать его упругие характеристики. Представляет собой резиновый баллон, с металлическими вставками сверху и снизу (в местах опирания).

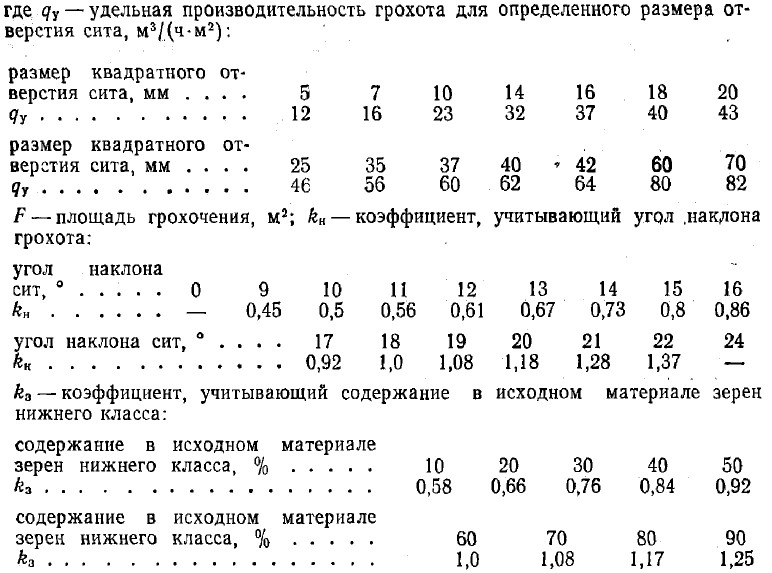

Для расчета производительности грохотов можно использовать (т/ч) следующую формулу:

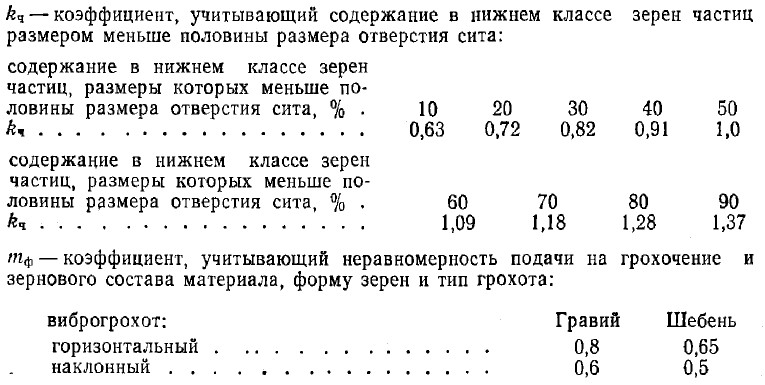

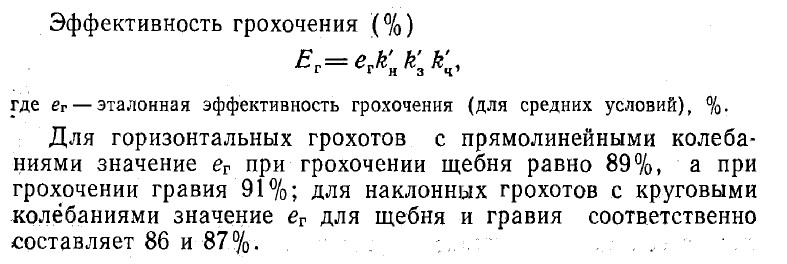

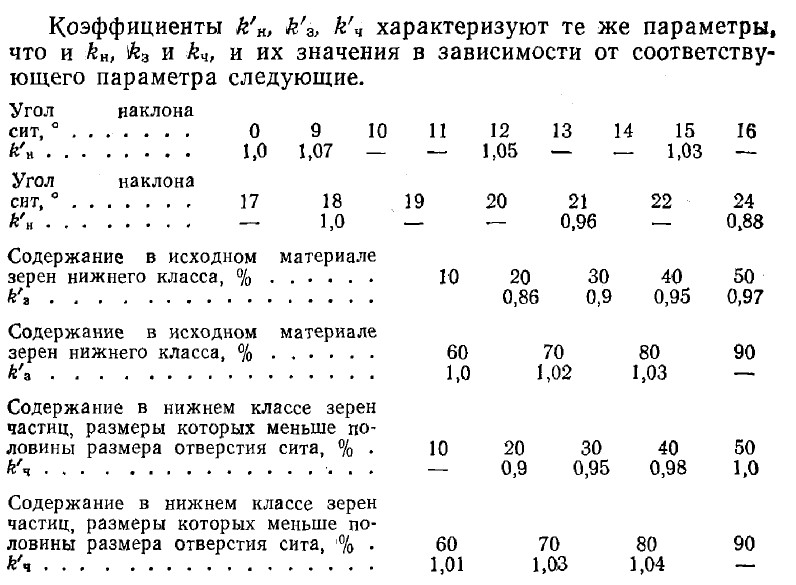

При этом также следует следить за эффективностью грохочения  , определяемой по следующей формуле:

, определяемой по следующей формуле:

После грохочения материал поступает через дозаторы в смеситель.

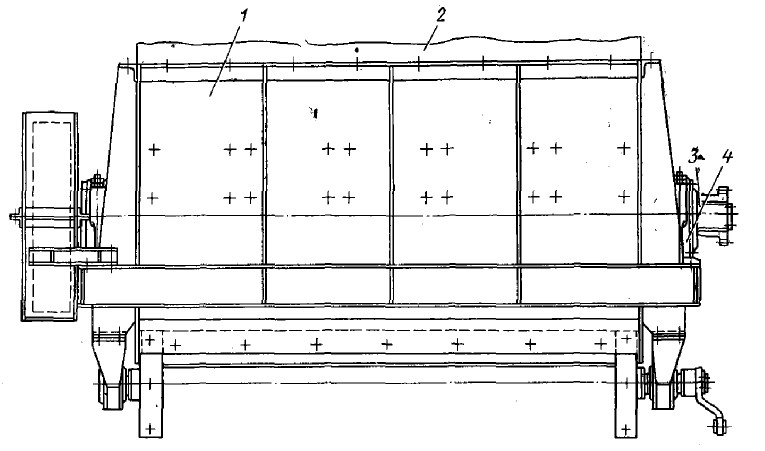

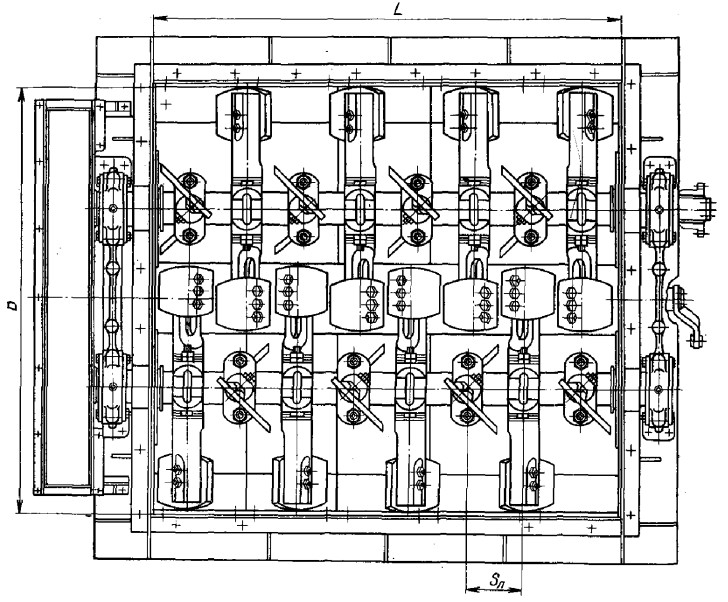

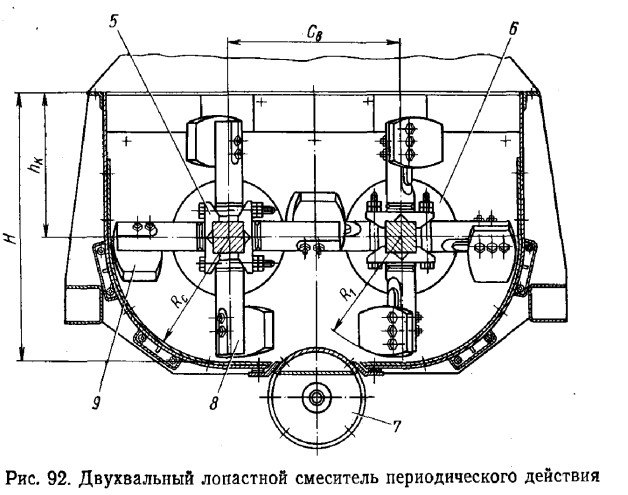

В нашем случае проектируется АБЗ периодического действия, поэтому и смеситель необходимо подбирать периодического действия. Общий вид двухвального смесителя показан ниже на рисунке:

АГРЕГАТЫ ПИТАНИЯ

Общий вид агрегата питания - рис. 1-5.

Рис 1. Агрегат питания асфальтосмесительной установки ДС-185:

транспортер; 2, 3 - стенка; 4 - бункер 4 для щебня; 5, 6 - ограждение;