Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование технологической оснастки

Расчет двухстоечного вращателя с электромеханическим приводом

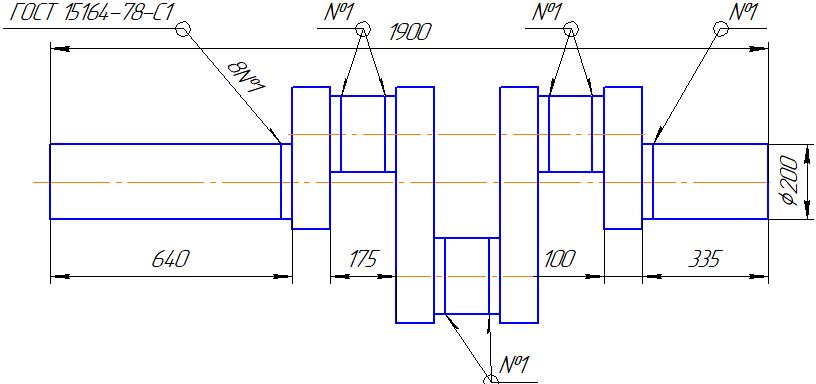

Рисунок 8 – Расчетная схема двухстоечного вращателя с шарнирными крепежными устройствами.

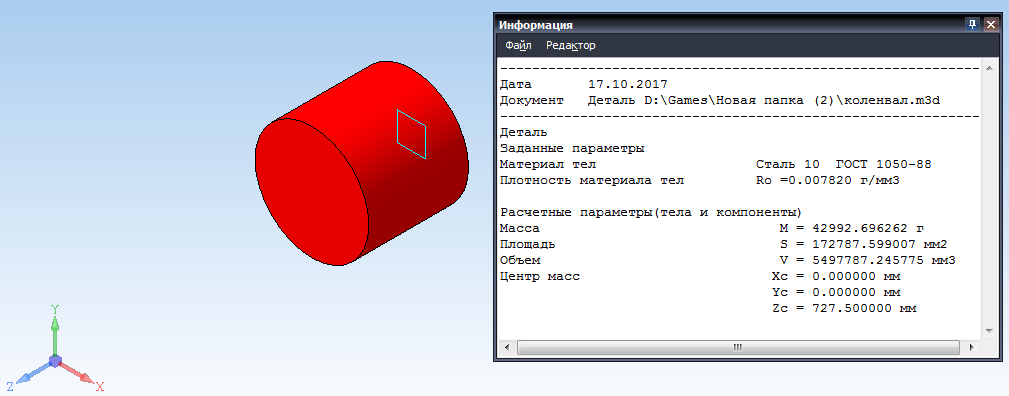

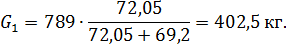

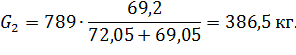

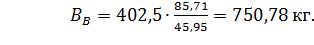

Размеры необходимые для расчета двухстоечного вращателя (рисунок 8): h1 = 69,2 см; h2 = 72,05 см; G = 789 кг; e = 5,67 см; l1 = 45,95 см; l2 = 115,86 см; a1 = 85,71 см; a2 = 41,1 см; k = 22,97 см; R = 30 см. На рисунке 8. представлена расчетная схема двухстоечного вращателя с шарнирными крепежными приспособлениями. Наибольший крутящий момент Рассчитаем массу коленчатого вала, представленного на рисунке 9.

Рисунок 9 – Изделие «Коленчатый вал»

Рисунок 10 – Расчет массы изделия «Коленчатый вал»

Рисунок 11 – Расчет переднего хвостовика коленчатого вала

Рисунок 12 – Расчет внешних щек коленчатого вала

Рисунок 13 – Расчет шатунных шеек коленчатого вала

Рисунок 14 – Расчет внутренних щек коленчатого вала

Рисунок 15 – Расчет заднего хвостовика коленчатого вала

Рассчитаем мощность двигателя. Диаметры шпинделей dA = dB = 30 см; dС = dD = 30 см. Определяем усилия, действующие на хвостовики: где G – масса, кг; h2, h1 – расстояния, см (см. рисунок 8).

Определяем вертикальные радиальные усилия в подшипниках передней бабки: где l1, a1 – расстояния, см (см. рисунок 8). Определяем вертикальные радикальные усилия в подшипниках задней бабки:

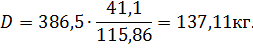

где a2, l2 - расстояния, см (см. рисунок 8). В подшипниках передней бабки, кроме того, возникают радиальные усилия под действием окружной силы Q на зубчатом колесе:

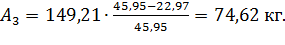

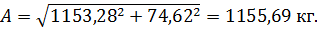

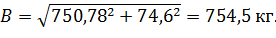

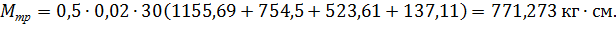

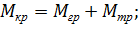

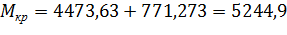

где Q = Мгр/R= 4473,63/30 = 149,21, R – радиус зубчатого колеса, см. Так как при данном расположении ведущей шестерни или червяка (при червячной передаче) усилия А3 и В3 будут направлены горизонтально, т. е. перпендикулярно вертикальным нагрузкам АВ и ВВ, то суммарные радиальные усилия в подшипниках передней бабки будут равны геометрической сумме двух взаимно перпендикулярных составляющих: Грузовой момент определяем по формуле где е – эксцентриситет, см. Момент сил трения определяется по формуле: где

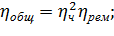

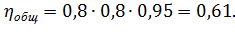

Определяем наибольший крутящий момент, воспринимаемый приводом кантователя: Определяем общий КПД привода: где Скорость вращения примем равное 850 об/мин. Определяем мощность приводного двигателя Планировка сборочно-сварочного участка Участок, где осуществляется техпроцесс изготовления изделия, состоит из следующих мест: 1) Склад заготовок. 2) Сборочный пост. 3) Сварочный пост. 4) Место зачистки. 5) Контроля. 6) Склад готовых изделий. Минимальная ширина прохода между местами составляет 1,5 м. На участке размещены источники питания, щит пожарной опасности, ящик с песком.

К участку подведены магистрали подачи сжатого воздуха, воды, углекислого газа, а также осуществлен подвод электрической энергии, есть противопожарный трубопровод. Площадь участка составляет 65 Ширина проезда 4 м. План и грузопоток сборки и сварки стойки изображены на чертеже ВКР 15.03.01 – 17. 18 – 0882.

|

||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 140; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.183.1 (0.01 с.) |

воспринимаемый приводом кантователя, равен сумме двух моментов: грузового

воспринимаемый приводом кантователя, равен сумме двух моментов: грузового  и

и  сил трения в подшипниках обоих шпинделей:

сил трения в подшипниках обоих шпинделей: (32)

(32)

(33)

(33)

(34)

(34)

(35)

(35)

(36)

(36)

(37)

(37)

(38)

(38)

(39)

(39)

(40)

(40)

(41)

(41)

(42)

(42)

63 кг см.

63 кг см. (43)

(43) – коэффициенты трения (для упорных и радиально-упорных подшипников качения f = 0,02).

– коэффициенты трения (для упорных и радиально-упорных подшипников качения f = 0,02).

(44)

(44)

(45)

(45)

– КПД червячной передачи и КПД ременной передачи.

– КПД червячной передачи и КПД ременной передачи. (46)

(46)

.

.