Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ технологии изготовления коленчатого вала

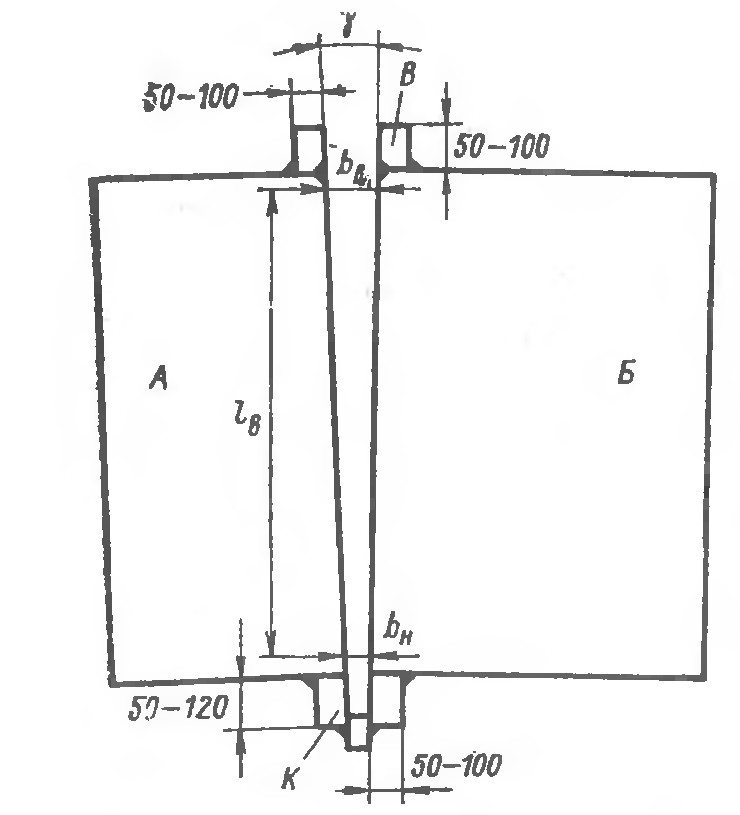

Для сварки коленчатого вала бурового насоса УНБТ – 1180L целесообразно использовать электрошлаковую сварку. При ЭШС электрический ток, проходя через шлаковую ванну, расплавляет основной и присадочный металл и поддерживает высокую температуру расплава. Электрошлаковый процесс устойчив при глубине шлаковой ванны 35 – 60 мм, которую легче создать при вертикальном положении оси шва и принудительном формировании его поверхности. Для принудительного охлаждения и формирования поверхности шва используются, как правило, медные водоохлаждаемые устройства. Наименее удобна ЭШС в нижнем положении. При ЭШС почти все электрическая мощность передается шлаковой ванне, а от нее – электроду и свариваемым кромкам. Устойчивый процесс возможен только при постоянной температуре шлаковой ванны. Рабочая температура шлаковой ванны может достигать под электродом 1900 – 2000 °С. Значительная тепловая инерция ванной обеспечивает высокую устойчивость процесса и способствует его саморегулированию. Наличие в электроцепи шлаковой ванны как нелинейного активного сопротивления с такими свойствами позволяет использовать для сварки источники с жесткой внешней характеристикой. Наиболее экономичны в эксплуатации и дешевы в изготовлении трехфазные трансформаторы. Большая часть тепла, выделяющегося в шлаковой ванне, переносится в металлическую ванну, а от нее – к кромкам соединяемых деталей через капли перегретого электродного металла. Общее количество генерируемого в шлаковой ванне тепла (Дж/с) расходуется так: 20 – 25% на плавление электродной проволоки; 55 – 60% на плавление и нагрев основного металла; 4 – 6% на плавление флюса и поддержание шлаковой ванны в жидком состоянии; 12 – 16% - потери тепла через ползуны и теплоотвод в массу металла. Из-за большой поверхности контакта теплоносителей шлаковой и металлической ванн с основным металлом плотность тепловых потоков в металл невысока, чем обуславливается необходимость в ЭШС более высокой удельной энергии. Так, например, удельная энергия при дуговой сварке 10 – 45 кДж/см2, а при электрошлаковой – 100 – 200 кДж/см2. Непосредственная подготовка деталей к сварке заключается в сборке деталей под сварку. Практика применения ЭШС показала, что в большинстве случаев для надежной компенсации деформаций соединяемых частей и сохранения заданной величины сварочного зазора сборка осуществляется с клиновидным зазором, расширяющимся кверху (рисунок 3). В зависимости от марки стали, способа ЭШС, ее режима и условий закрепления угол раскрытия деталей при сборке может составлять 1 – 20. Соединяемые детали фиксируются скобами или планками, привариваемыми вдоль стыка на расстоянии 50 – 80 см друг от друга.

По окончании сварки (перед термической обработкой) входной «карман» и выводные планки срезаются газопламенной резкой. [4]

Рисунок 3 – Подготовка стыкового соединения к ЭШС: А, Б – свариваемые детали, К – входной «карман», В – выводные планки

ЭШС выполняют с допустимым отклонением до ±15° от вертикального положения завариваемого зазора с принудительным формированием шва и использованием переменного или постоянного тока. Выполнение всего шва следует осуществлять без случайных (вынужденных) остановок. Проволочным электродом выполняют сварку прямолинейных и кольцевых швов при толщине свариваемого металла 30–450 мм. Плавящимся мундштуком выполняют сварку прямолинейных и криволинейных швов при толщине свариваемого металла 30–3000 мм. Сварку начинают, когда скорость подачи электродной проволоки составляет 200–250 м/ч. После возникновения дуги следует снизить скорость подачи проволоки до (150±50) м/ч и в течение 3–4 мин создать в зазоре необходимой глубины шлаковую ванну и обеспечить устойчивый электрошлаковый процесс сварки. При подходе зеркала шлаковой ванны к верхнему срезу формирующих устройств надо включить механизм вертикального перемещения. Необходимо сравнять скорость перемещения сварочного аппарата со скоростью сварки заготовок. В течение ЭШС необходимо обеспечить герметичность шлаковой ванны. После окончания процесса ЭШС выводят электроды из шлаковой ванны и через 2 – 3 мин снимают формирующие устройства и прекращают подачу воды для их охлаждения. [ГОСТ 30482-97]

|

|||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 91; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.153.38 (0.005 с.) |