Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Назначение и конструкция деталиСтр 1 из 5Следующая ⇒

Содержание Введение………………………………………………………………………….3 1. Назначение и конструкция детали……………………..……………..……...4 2. Определение типа производства……………………………………..……...7 3. Анализ технологичности конструкции детали……………………..……....9 4. Выбор заготовки.…………………………………………….………………10 5. Анализ существующего технологического процесса……………....….…13 6. Проектирование технологического процесса и оформление документации…………………………………………………………….………………......14 7. Расчет припусков на обработку………………….………………….………14 8. Расчет режимов резания и технических норм времени…………….….....19 9. Расчет приспособления……………………………..……………………….32 10. Расчет режущего инструмента……………………………………………36 Заключение……………………………………………………………………....39 Список используемой литературы……………………………….…………….40 Приложение………………………………………………………………………41

Перечень графических материалов Лист 1. Чертеж детали Лист 2. Чертеж заготовки Лист 3. Эскизы операционные Лист 4. Чертеж приспособление Лист 5. Чертеж металлорежущего инструмента

Введение Машиностроение является главным технологом всех отраслей народного хозяйства. В связи с этим оно должно на базе новейших достижений науки и техники непрерывно разрабатывать новые технологические процессы, для осуществления которых нужно создавать и выпускать необходимых народному хозяйству количествах орудия производства и машины, отвечающие своему служебному назначению при наименьшей себестоимости. Отрасль науки, занимающаяся изучением закономерности, действующих в процессе изготовления машин, с целью использования этих закономерностей для обеспечения требуемого качества машин и наименьшей их себестоимости, называется технологией машиностроения. Человеку для его существования необходимы материальные и культурные блага. Источниками получения благ являются предметы природы и человеческий труд. Природа предоставляет в распоряжение человека ничтожно малое количество предметов, которые можно использовать непосредственно, без приложения труда человека. Поэтому человеку приходиться почти всегда затрачивать труд, чтобы путем качественного превращения приспосабливать предметы природы для удовлетворения своих потребностей.

Качественно изменение предметов природы, осуществляемое человеком, получило название технологического процесса. Осуществляя технологический процесс, человек ставит перед собой две задачи: 1) получить изделие, которое удовлетворяло бы его потребность; 2) затратить на его изготовление меньше труда. Каждое изделие может удовлетворять ту или иную потребность человека только в том случае, если оно обладает качеством, которое определяется его назначением. Без надлежащего качества изделие становиться ненужным человеку, а затраченные на его получение труд и предметы природы расходуются бесполезно. Целью выполнения курсового проекта является разработка технологического процесса изготовления корпуса воздухораспределителя. Задачами курсового проекта являются обобщение и систематизация знаний, полученных при изучении дисциплины «Технология машиностроения», практическое применение знаний, полученных при изучении таких предметов, как «Теория резания», «Металлорежущий инструмент», «Технология конструкционных материалов и материаловедение», «Сопротивление материалов», «Металлорежущие станки». Также задачей курсового проекта является приобретение навыков и умений самостоятельной работы с государственными стандартами, справочной и научно-технической литературой. Значение этой работы заключается еще и в том, что она помогает подготовиться и получить все необходимые знания для написания дипломной работы и успешной сдачи итоговых экзаменов.

Таблица 1.1 Химический состав.

Характерные свойства сплава: сплав устойчив к морской воде, обладает хорошей химической и коррозионной устойчивостью к погодным условиям, хорошими свойствами при повышенных и очень низких температурах, хорошо сваривается. Сплав применяется в химических аппаратах, технике для низких температур, пищевой промышленности, строительстве, солеварении, автомобилестроении, машиностроении, строительстве резервуаров, изоляционной обшивке.

Таблица 1.2 Физические свойства.

Стоимость алюминиевого сплава АК7М2Мг: 81 руб/кг.

Выбор заготовки

Сущность литейного производства состоит в получении отливок – литых металлических изделий – заливкой жидкого сплава нужного состава в литейную форму. Отливки получают литьем в песчано-глинистые формы или специальными способами литья. Литье в песчано-глинистые формы – основной метод производства отливок. Этим методом получают литые детали, как простой, так и сложной формы, наиболее крупные отливки, которые нельзя получить другими способами. Вместе с тем литье в песчано-глинистые формы имеет и свои недостатки. К ним следует отнести менее высокие механические свойства отливок по сравнению получаемыми специальными методами литья. Кроме того, размерная точность и чистота поверхности отливок, полученных в песчано-глинистых формах, во многих случаях не удовлетворяют современным требованиям машиностроения. Это приводит к необходимости иметь в отливках повышенные припуски на механическую обработку, что удорожает ее, увеличивает расход металла. К специальным способам относят литье в металлические формы (кокиль), литье под давлением, центробежное литье, литье в оболочковые формы, литье по выплавляемым моделям и многие другие. Указанные способы позволяют получить отливки повышенной точности, с минимальными допусками по размерам с высокой чистотой поверхности. Это сокращает или совсем исключает механическую обработку, давая экономию металла, особенно важную при использовании дорогостоящих и дефицитных сплавов приводит к сокращению парка металлообрабатывающих станков, снижению стоимости детали. Литье под давлением является одним из специальных способов литья. Этот метод является наиболее производительным для изготовления небольших отливок из цветных сплавов с высокой точностью по размерам и чистотой поверхности. Но этот метод имеет ряд недостатков: высокая стоимость и сложность изготовления пресс-форм, сложность получения отливок со сложными полостями. Отливки имеют газоусадочную пористость и их нельзя подвергать термической обработке. При получении отливок пресс-формы имеют небольшую долговечность. Литье в металлические формы в свою очередь имеет ряд преимуществ перед литьем под давлением. Кокиль является формой многократного использования, в которой можно получить огромное количество отливок из более легкоплавких цветных металлов. Вследствие быстрого затвердевания сплав получает выгодную мелкозернистую структуру, что определяет его высокие механические свойства. Экономически целесообразно применять этот метод в массовом и крупносерийном производстве. Поэтому заготовку изготавливают из алюминиевого сплава АК7М2Мг литьем в кокиль.

Подобный метод обусловлен характеристикой материала детали, конструктивной формой и размерами детали, программой выпуска. Сущность метода заключается в следующем: расплавленный металл заливается в металлическую форму- кокиль. Массивный кокиль обладает большой теплопроводностью, поэтому скорость кристаллизации расплава велика. Это создаёт мелко зернистую структуру и повышает механические свойства отливки. Стойкость кокилей составляет от одной до нескольких тысяч отливок. Стоимость самого кокиля довольно высокая, поэтому кокильное литьё экономически целесообразно при серийном и массовом типах производства. Кокильное литьё экономит металл на 10-20% за счёт сокращения литниковой системы. Вследствие этого трудоёмкость механической обработки уменьшается. Кокильным литьём изготавливают отливки сравнительно простой конфигурации. Масса отливок от 0,4 до 500 кг. Отливки в кокиль имеют высокую точность размеров (11-12 квалитет), параметр шероховатости поверхности отливок Ra=5-10 мкм. Все это позволяет в 2-3 раза уменьшить припуски на обработку резанием. У отливок отпадает необходимость обработки большинства поверхностей. Для отливок в кокиль характерна более плотная мелкозернистая структура металла, что способствует повышению их механических свойств на 15-30 %. К заготовкам, отливаемым в кокиль, предъявляют определенные требования. Для легкости извлечения отливки из формы ее конфигурация должна иметь по возможности меньше выступающих элементов и уклоны в сторону плоскости разъема. Для создания условий нормального заполнения формы толщина стенок отливок у заготовок из цветных сплавов должна быть не менее 3-6 мм. Отливки не должны иметь резких утолщений, ребра необходимо располагать перпендикулярно к плоскости разъема. Поверхности отливки, используемые в качестве баз для обработки резанием или разметки, следует располагать в одной части кокиля. Эти поверхности не должны лежать в плоскости разъема. Таким образом, литье в кокиль является наиболее оптимальным (экономичным) по сравнению с литьем под давлением, литьем в оболочковые формы, а также литьем по выплавляемым моделям.

Таблица 5.1 Маршрут обработки коробки термостата.

Общее количество операций – 9 Ручных и контрольных – 4 Количество использованного оборудования – 9

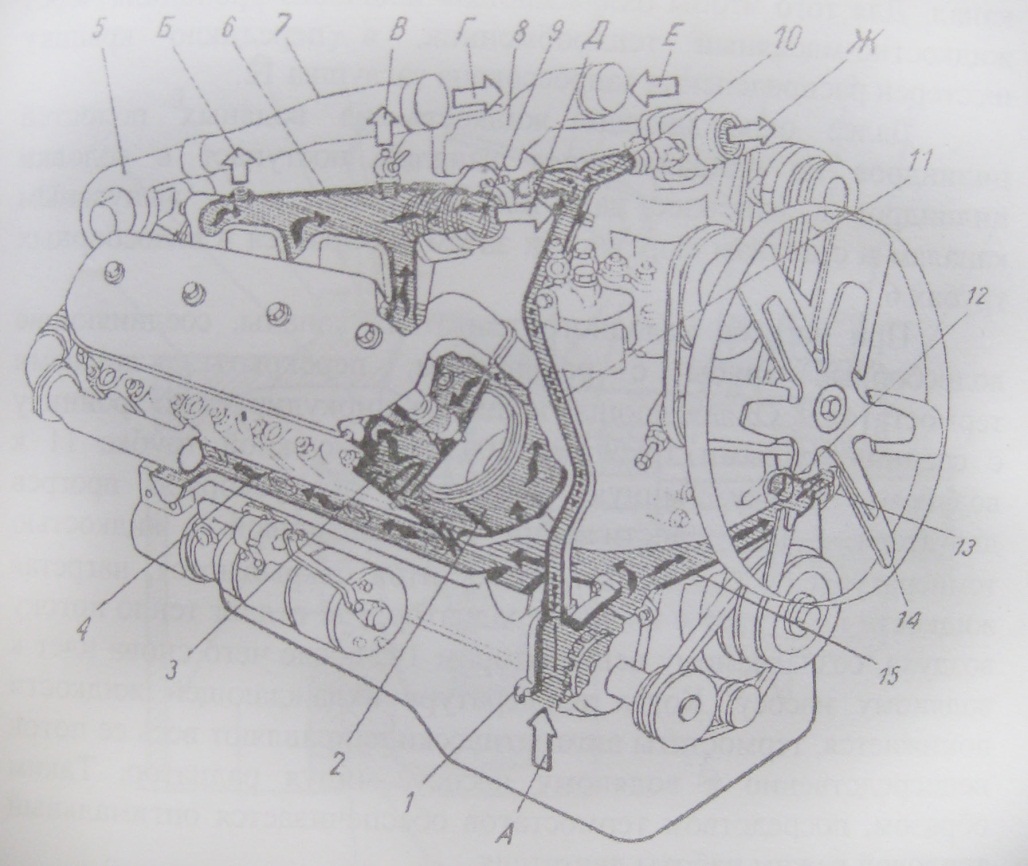

Рисунок 5.1 Эскиз детали, обозначение обрабатываемых поверхностей и технологических баз. С точки зрения достижения заданной точности размеров и шероховатости в данном технологическом процессе последовательность операций, построение основных операций и чередование переходов продумано. Все технологические базы выбраны правильно и удобно, принцип единства баз соблюдается. При установке и закреплении заготовки в приспособлениях деталь получает определенное положение; обеспечиваются требования надежности и жесткости закрепления заготовки; вероятность деформирования деталей мала. В данном технологическом процессе присутствуют ручные работы, которые невозможно механизировать. Ручные работы в существующем технологическом процессе большей частью обусловлены погрузкой и разгрузкой заготовки в станки. К ручным операциям можно также отнести слесарную обработку: снятие заусениц, острых кромок и т. д. Все контрольные операции размещены правильно, с применением правильных методов контроля. Цель окончательного контроля итоговая проверка соответствия полученных размеров заданным на чертеже. Кроме того, после отдельных операций обработки также производятся проверки полученных в ходе выполнения этих операций размеров, с тем, чтобы вовремя выявить брак и найти его причины. Основными причинами брака являются износ и поломка режущего инструмента, неправильная настройка станка, неточная настройка инструмента.

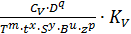

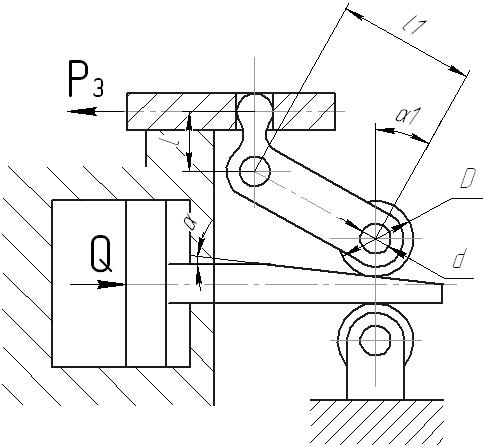

Расчет приспособления Рассчитать и спроектировать приспособление для фрезерования торцевой поверхности на карусельно-фрезерном станке модели 621 (операция 002- карусельно-фрезерная). 9.1.Силовой расчет: 9.1.1.Скорость резания V, м/мин: Глубина резания t=1 мм; V= V=72,56м/мин; 9.1.2.Частота вращения шпинделя n, об/мин: n= Действительная скорость резания Vд=78,5 м/мин; 9.1.3.Осевая сила резания Pz, Н: Pz=911,4Н. 9.1.4.Расчет пневматического зажимного механизма ведем по [7,стр.410]: Кз Кз=К0*К1*К2*К3*К4*К5*К6, где K 0 = 1,5 – гарантированный коэффициент запаса; [7, стр. 382] K 1 = 1,2 – коэффициент, учитывающий увеличение сил резания из-за случайных неровностей на обрабатываемых поверхностях заготовки; [7, стр. 382]

K 2 = 1– коэффициент, учитывающий увеличение сил резания вследствие затупления инструмента; [7, стр. 382, табл. 2] K 3 = 1 – коэффициент, учитывающий увеличения сил резания при прерывистом резании; [7, стр. 383] К 4 = 1 – коэффициент, характеризующий постоянство силы, развиваемой зажимным механизмом; [7, стр. 383] K 5 = 1– коэффициент, характеризующий эргономику немеханизированного ЗМ; [7, стр. 383] К6 = 1 – коэффициент, учитывающийся только при наличии моментов стремящихся повернуть заготовку, установленную плоской поверхностью; [7, стр. 383] l=30 мм; l1=30 мм; η=0,85…0,95 (КПД рычажного механизма); i=1,7 (передаточное отношение при угле скоса клина 20°) Q= Схема зажимного механизма:

9.1.5. Выбираем пневмопривод, т.к. он имеет следующие преимущества перед гидроприводом: · Отсутствует специальный источник давления, т.к. линии сжатого воздуха имеются на большинстве заводов; · Нет возвратных трубопроводов, т.к. отработанный воздух выпускают в окружающую среду; · Простые аппаратура и арматура; Определяем диаметр пневмопривода по [7,стр.432]: D=1.13 где р=0,63- избыточное давление сжатого воздуха, Мпа. Принимаем стандартное значение D=100 мм. Выбираем встроенный пневмоцилиндр обозначение: 7020-0237 исполение 2 ГОСТ 15608-81. 9.2.Расчет приспособления на точность: Для обеспечения необходимой точности обрабатываемой детали должно соблюдаться условие:

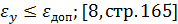

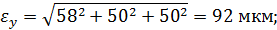

Погрешность установки заготовки на выполняемой операции или переходе определяется по формуле:

ε з = 0,05 мм – погрешность закрепления; [9, стр. 145, табл. 3.24] ε пр = 0,05 мм – погрешность положения заготовки, которая является следствием неточности изготовления приспособления и износа его базирующих элементов; [9, стр. 133] Погрешность базирования равна допуску на размер базирующего отверстия: ε б = 0,058 мм;

δ = 300 мкм – допуск на размер детали, обрабатываемый в приспособлении;

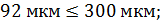

Условие Выявление и расчет размерной цепи приспособления: 1) При соединении корпуса и крышки винтами обеспечивается гарантированный зазор за счет несоосности отверстий под винт в крышке и корпусе. Замыкающим звеном цепи В Δ назначаем межосевое расстояние отверстий в крышке. Тогда составляющими звеньями цепи будут межосевое расстояние отверстий в корпусе В 1 = 60 мм, а также величины зазоров между осями отверстий в корпусе (В 4; В 5) и осями отверстий в крышке (В 2; В 3).

Рис. 9.2 – эскиз крепления крышки к корпусу приспособления.

2) Уравнение размерной цепи:

3) Величину допуска звена B 1 выбираем по табл. 5 с. 24 в зависимости от номинального размера для одиннадцатого квалитета точности. Принимаем δВ 1=0,190 мм. Звенья В 2, В 3 являются зазорами в соединении вал-отверстие,поэтому допуски на эти звенья устанавливаем с учетом вида посадки этого соединения. Назначаем посадку с гарантированным зазором H 9/ f 9 и выбираем по таблицам предельные отклонения. Н 9: EI = 0 мкм; ES = +30 мкм. f 9: ei = -10 мкм; es = -40 мкм. Схема полей допусков представлена на рисунке 4:

Рис. 9.4 - схема полей допусков соединения вал-отверстие. Из схемы видно, что размеры звеньев будут равны В 2 = В 3 = Поля допусков рассчитываем по формуле:

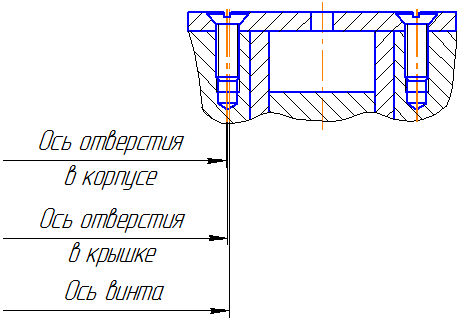

Звенья В 4, В 5 являются зазорами резьбовогосоединения, поэтому допуски на эти звенья устанавливаем с учетом вида посадки этого соединения. Назначаем посадку с гарантированным зазором 6 Н /6 g. По табл. 8,9 с. 27-28 выбираем предельные отклонения наружной и внутренней резьб в зависимости от диаметра и шага резьбы. 6 Н: ES = +150 мкм. 6 g: ei = -260 мкм; es = -26 мкм. Схема полей допусков этого соединения представлена на рисунке 5:

Рис. 9.5 – схема полей допусков резьбового соединения.

Из схемы видно, что размеры звеньев будут равны В 4 = В 5 = Поля допусков рассчитываем по формуле:

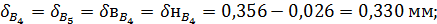

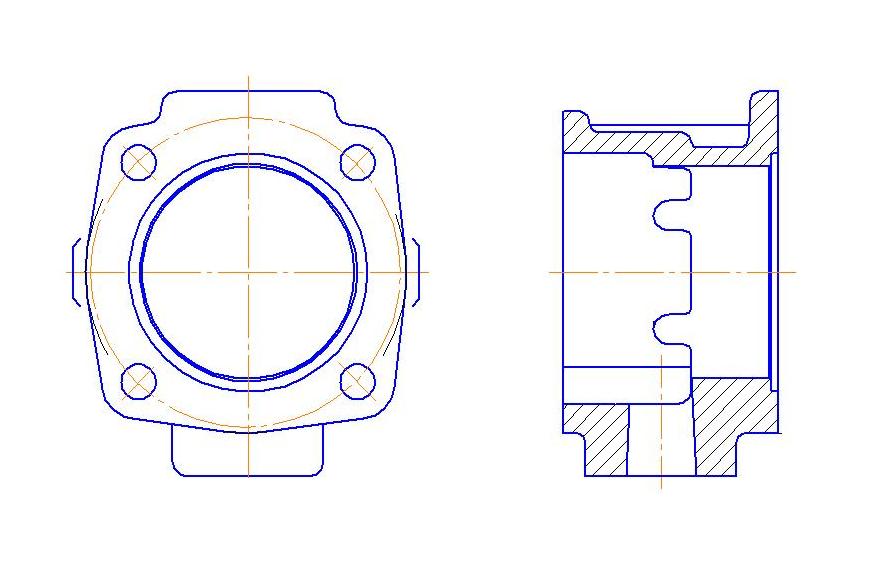

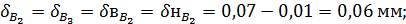

4) Находим поле допуска замыкающего звена методом неполной взаимозаменяемости. Примем, что значение процента риска Р = 0,27%, следовательно коэффициент риска t В Δ = 3. Закон распределения размеров близок к закону нормального распределения.

Таким образом, размер межосевого расстояния отверстий в крышке равен: B Δ = 60±0,25 мм.

Заключение В данном курсовом проекте был разработан технологический процесс механическ0ой обработки корпуса воздухораспределителя. Были рассчитаны припуски на обработку данной детали, режимы резания, был произведен расчет приспособления, применяемого в данном технологическом процессе, выявлена и рассчитана размерная цепь, а так же рассчитан и спроектирован металлорежущий инструмент. В результате выполнения работы организовывалась работа с технологической документацией, с технической литературой и ГОСТами.

Список использованной литературы 1) Курсовое проектирование по технологии машиностроения: Методические указания для студентов специальности «Профессиональное обучение» / Сост. С.И. Моднов. – Ярославль. гос. техн. ун-т. Ярославль, 2007 – 59 с. 2) Косилова А.Г., Мещеряков Р.К., Калинин М.А.: Точность обработки, заготовки и припуски в машиностроении. Справочник технолога. М., «Машиностроение», 1976, 288с. с ил. 3) Расчет припусков и межпереходных размеров в машиностроении: Учеб. пособ. для машиностроит. спец. вузов/ Я.М. Радкевич, В.А. Тимирязев, А.Г. Схиртладзе, М.С. Островский; под ред. В.А. Тимирязева. – М.: Высш. шк., 2004 – 272 с.: ил. 4) Курсовое проектирование по технологии машиностроения: Методические указания для студентов специальности «Профессиональное обучение» / Сост. С.И. Моднов. – Ярославль. гос. техн. ун-т. Ярославль, 1998 – 32 с. 5) Справочник технолога-машиностроителя: В 2-х т. Т.2 / Под ред. А.Г.Косиловой, Р.К.Мещерекова. – М.: Машиностроение, 1986. 6) Н.А. Нефедов, К.А. Осипов. Сборник задач и примеров по резанию металлов и режущему инструменту – М.: Машиностроение, 1990. 7) Станочные приспособления: Справочник. В 2-х т. /Ред. совет: Б.Н. Вардашкин (пред.) и др. – М.: Машиностроение, 1984. – Т. 1 /Под ред. Б.Н. Вардашкина, А.А. Шатилова, 1984. 592 с., ил. 8) Антонюк В.Е., Королев В.А., Башеев С.М.: Справочник конструктора по расчету и проектированию станочных приспособлений. Минск. «Беларусь», 1969. 392 с. 9) Дипломное проектирование по технологии машиностроения: [Учеб. пособие для вузов / В.В. Бабук, П.А. Горезко, К.П. Забродин и др.] Под общ. ред. В.В. Бабука. – Мн.: Выш. школа, 1979. – 464 с., ил. 10) Г.Г. Иноземцев. Проектирование металлорежущего инструмента– М: Машиностроение 1984. – 272 с. 11) Проектирование и расчет металлорежущего инструмента: Метод. указания и задания /Сост. М.И. Иродов. – Яросл. политехн. ин-т. – Ярославль. 1993. – 40 с.

Приложение Содержание Введение………………………………………………………………………….3 1. Назначение и конструкция детали……………………..……………..……...4 2. Определение типа производства……………………………………..……...7 3. Анализ технологичности конструкции детали……………………..……....9 4. Выбор заготовки.…………………………………………….………………10 5. Анализ существующего технологического процесса……………....….…13 6. Проектирование технологического процесса и оформление документации…………………………………………………………….………………......14 7. Расчет припусков на обработку………………….………………….………14 8. Расчет режимов резания и технических норм времени…………….….....19 9. Расчет приспособления……………………………..……………………….32 10. Расчет режущего инструмента……………………………………………36 Заключение……………………………………………………………………....39 Список используемой литературы……………………………….…………….40 Приложение………………………………………………………………………41

Перечень графических материалов Лист 1. Чертеж детали Лист 2. Чертеж заготовки Лист 3. Эскизы операционные Лист 4. Чертеж приспособление Лист 5. Чертеж металлорежущего инструмента

Введение Машиностроение является главным технологом всех отраслей народного хозяйства. В связи с этим оно должно на базе новейших достижений науки и техники непрерывно разрабатывать новые технологические процессы, для осуществления которых нужно создавать и выпускать необходимых народному хозяйству количествах орудия производства и машины, отвечающие своему служебному назначению при наименьшей себестоимости. Отрасль науки, занимающаяся изучением закономерности, действующих в процессе изготовления машин, с целью использования этих закономерностей для обеспечения требуемого качества машин и наименьшей их себестоимости, называется технологией машиностроения. Человеку для его существования необходимы материальные и культурные блага. Источниками получения благ являются предметы природы и человеческий труд. Природа предоставляет в распоряжение человека ничтожно малое количество предметов, которые можно использовать непосредственно, без приложения труда человека. Поэтому человеку приходиться почти всегда затрачивать труд, чтобы путем качественного превращения приспосабливать предметы природы для удовлетворения своих потребностей. Качественно изменение предметов природы, осуществляемое человеком, получило название технологического процесса. Осуществляя технологический процесс, человек ставит перед собой две задачи: 1) получить изделие, которое удовлетворяло бы его потребность; 2) затратить на его изготовление меньше труда. Каждое изделие может удовлетворять ту или иную потребность человека только в том случае, если оно обладает качеством, которое определяется его назначением. Без надлежащего качества изделие становиться ненужным человеку, а затраченные на его получение труд и предметы природы расходуются бесполезно. Целью выполнения курсового проекта является разработка технологического процесса изготовления корпуса воздухораспределителя. Задачами курсового проекта являются обобщение и систематизация знаний, полученных при изучении дисциплины «Технология машиностроения», практическое применение знаний, полученных при изучении таких предметов, как «Теория резания», «Металлорежущий инструмент», «Технология конструкционных материалов и материаловедение», «Сопротивление материалов», «Металлорежущие станки». Также задачей курсового проекта является приобретение навыков и умений самостоятельной работы с государственными стандартами, справочной и научно-технической литературой. Значение этой работы заключается еще и в том, что она помогает подготовиться и получить все необходимые знания для написания дипломной работы и успешной сдачи итоговых экзаменов.

Назначение и конструкция детали

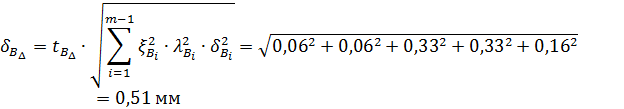

На основе тщательного анализа чертежа детали, технологического процесса, можно сделать вывод, что термостат предназначен для регулировки количества охлаждающей жидкости, проходящей через радиатор двигателя, чем обеспечивается оптимальный температурный режим в системе. Термостат устанавливается в патрубке между радиатором и «рубашкой охлаждения» двигателя.

Рисунок 1.1 Схема системы охлаждения.

1- водяной насос; 2- полость блока охлаждения гильз; 3- водяная полость в головке блока; 4- продольный водяной канал; 5- турбокомпрессор; 6- правая водяная труба; 7- труба соединительная; 8- патрубок впускной; 9- термостат; 10- тройник с соединительными трубками; 11- трубка перепускная; 12- заглушка; 13- впускной патрубок жидкостно-масляного теплообменника; 14- вентилятор; 15- поперечный водяной канал;А- подвод охлаждающей жидкости от водяного радиатора; Б- к отопителю кабины; В- выпуск воздуха; Г- подача наддувочного воздуха к охладителю типа «воздух-воздух»; Д,Ж – к радиатору; Е- от охладителя наддувочного воздуха типа «воздух-воздух» в цилиндры.

Во время работы двигателя циркуляция охлаждающей жидкости в системе охлаждения создается центробежным насосом. Из водяного насоса жидкость поступает в поперечный канал и далее по правому продольному каналу в водяную полость правого ряда цилиндров, а в левый ряд цилиндров – через впускной патрубок жидкостно-масляного теплообменника, охлаждая масло в двух элементах, далее в левый продольный канал. Для того чтобы охлаждающая жидкостьпроходила через жидкостно-масляный теплообменник, в переднюю крышку шестерен распределения запрессована заглушка. Далее охлаждающая жидкость из водяных полостей цилиндров по направляющим каналам поступает в головки цилиндров к наиболее нагретым поверхностям – выпускным каналам и стаканам форсунок и затем собирается в водосборных трубах. При нагреве холодного двигателя каналы, соединяющие водосборные трубы с радиатором, перекрыты клапанами термостатов. Охлаждающая жидкость циркулирует по тройнику с соединительными трубками и перепускной трубке к водяному насосу, минуя радиатор, что ускоряет прогрев двигателя. По достижении охлаждающей жидкостью температуря 80˚С клапаны термостатов открываются, нагретая жидкость поступает в водяной радиатор, где отдает тепло потоку воздуха, создаваемому вентилятором, после чего снова идет к водяному насосу. Когда температура охлаждающей жидкости понижается, термостаты автоматически направляют весь ее поток непосредственно к водяному насосу, минуя радиатор. Таким образом, посредством термостатов обеспечивается оптимальный тепловой режим работы двигателя. Точность размеров и геометрических форм, а также шероховатость поверхности детали оказывает влияние на качество работы детали в сборе (точность, долговечность, плавность работы и т.д.). Деталь коробка термостата изготавливается из алюминиевого сплава АК7М2Мг (ТУ 48-26-63-87)так как он обладает высокой теплоотдачей, малой массой и не требует применения дефицитных цветных металлов, кроме того алюминий является менее активным металлом, что позволяет продлить срок службы детали, в связи с постоянным контактом с охлаждающей жидкостью. Метод получения заготовки – литье в кокиль.

Таблица 1.1 Химический состав.

Характерные свойства сплава: сплав устойчив к морской воде, обладает хорошей химической и коррозионной устойчивостью к погодным условиям, хорошими свойствами при повышенных и очень низких температурах, хорошо сваривается. Сплав применяется в химических аппаратах, технике для низких температур, пищевой промышленности, строительстве, солеварении, автомобилестроении, машиностроении, строительстве резервуаров, изоляционной обшивке.

Таблица 1.2 Физические свойства.

Стоимость алюминиевого сплава АК7М2Мг: 81 руб/кг.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.124.244 (0.144 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=231,5 об/мин; nф=250 об/мин;

=231,5 об/мин; nф=250 об/мин; Рz=Q

Рz=Q

=

=  =4077,3 Н

=4077,3 Н

=90,9 мм

=90,9 мм

выполняется, следовательно, приспособление обеспечивает заданную точность получаемого размера.

выполняется, следовательно, приспособление обеспечивает заданную точность получаемого размера.

Рис. 9.3 Схема размерной цепи.

Рис. 9.3 Схема размерной цепи.

.

.

.

.