Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение типа дефектов потери металла, уменьшающих толщину стенки трубы (коррозионных язв, царапин металла и т.п.), а также расслоений, включений в стенке трубы

- ГОСТ 19200-80 - Инструкция по оценке дефектов труб и соединительных деталей при ремонте и диагностировании магистральных газопроводов - ВРД 39-1.10-001-99 «Руководство по анализу результатов внутритрубной инспекции и оценке опасности дефектов» - ВРД 39-1.10-004-99 «Методические рекомендации по количественной оценке состояния магистральных газопроводов с коррозионными дефектами, их ранжирования по степени опасности и определению остаточного ресурса» - ВРД 39-1.10-032-2001 «Инструкция по классификации стресс-коррозионных дефектов по степени их опасности», раздела 3.1 «Отбраковка труб» РД 558-97 «Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах», п.п. 4.4 и 4.5 ВРД 39-1.10-013-2000 «Руководящий документ по применению композитных материалов фирмы «Порсил лтд» (г. Санкт-Петербург) для ремонтных работ на объектах нефтяной и газовой промышленности», п. 4.1 ВСН 39-1.10-001-99 «Инструкция по ремонту дефектных труб магистральных газопроводов полимерными композитными материалами» - РД 23.040.00-КТН-090-07 Руководящий документ «Классификация дефектов и методы ремонта дефектов и дефектных секций действующих магистральных нефтепроводов

Цель занятия: определять тип дефектов, уменьшающих толщину стенки трубы

Задание: 1. Письменно определить состав и порядок проведения работ по диагностированию 2. Определить методы технической диагностики, основанные на контроле параметров 3. Письменно ответить на вопросы после теоретического материала

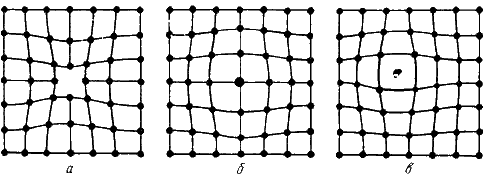

Дефекты кристаллической решетки

В идеальной кристаллической решетке все узлы заполнены атомами, а в междоузлиях расположен электронный газ. Однако прочность реальных металлов в сотни и тысячи раз меньше теоретической прочности. Это объясняется большим количеством дефектов, имеющихся в решетках, которые изменяют свойства металлов и сплавов за счет изменения связей между атомами, усиления или ослабления связей внутри решетки. Наиболее распространены следующие дефекты (рис.2.3.): Вакансия - отсутствие собственного атома в узле кристаллической решетки; Замещение (или реакция замещения)- чужеродный атом находится в узле кристаллической решетки металла; Внедрение (реакция внедрения)-чужеродный атом находится на любом месте кристаллической решетки металла и тем самым изменяет симметричность и количество связей в решетке.

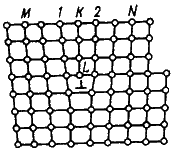

Дислокация –смещение или сдвиг, приводящий к образованию лишнего ряда атомов.

Рисунок 2.3 - Основные виды дефектов кристаллической решетки металлов а - вакансия, б – реакция замещения, в–– реакция внедрения

Дислокация образует в кристаллической решетке «лишнюю» неполную плоскость или полуплоскость, которая называется экстраплоскостью. Многочисленные экстраплоскости проходят не через все сечение кристалла, а обрываются внутри него. Экстраплоскость образует линейный дефект решетки – краевую дислокацию, которая может продолжаться в длину на многие тысячи ячеек решетки, также может быть прямой, а может изги-баться в разные стороны (рис.2.4).

Рисунок - 2.4 Пример дислокации

Вокруг дислокации возникает целая зона упругого искажения решетки, вызванная отталкиванием дислоцированных атомов экстраплоскости. Дислокации могут сравнительно легко перемещаться под действием небольших напряжений, поэтому реальные металлы и сплавы деформируются постепенно за счет небольших смещений атомных слоев в области дислокации. Для повышения прочности металлов следует уменьшить дислокацию. Это можно выполнить следующими способами: - уменьшение размеров зерен метала или сплава, так как границы зерен являются препятствиями для перемещения дислокаций; - легирование сплава, так как добавление в кристаллическую решетку атомов других элементов приводит к торможению дислокаций; чужеродные атомы блокируют дефекты и не дают возможность перемещаться дислокациям; - пластическая деформация, так как с увеличением степени деформации растет количество деформаций и уменьшается их подвижность.

Кристаллизация металла

Кристаллизацией называется процесс образования зерен расплавленного металла при переходе его из жидкого состояния в твердое. Различают первичную и вторичную кристаллизацию. Первичной называется выделение кристаллов, а затем зерен металла из жидкого состояния. Сначала в ванне расплавленного металла образуются в центрах кристаллообразования первые кристаллы. Они имеют правильную форму и растут во всех направлениях почти с одинаковой скоростью. Затем, когда их величина становится достаточно большой, кристаллы соприкасаются друг с другом и за счет деформации переходят из правильной формы в неправильную - в кристаллиты, которые и называют зернами. Обычно они имеют округлую форму.

Вторичная кристаллизация наблюдается при выпадении зерен в твердом состоянии расплава, поэтому зерна при вторичной кристаллизации могут иметь вид иголок или пластинок. Они отличаются высокой твердостью и хрупкостью.

Контрольные вопросы: 1. Сколько углерода может раствориться в феррите? 2. Сколько углерода содержится в эвтектоиде? 3. Какая фаза является основой, в заэвтектоидной стали? 4. Какие свойства придаёт сталям цементит? 5. Что называется ферритом? 6. Зарисуйте схему структуры доэвтектоидной стали, обозначьте компоненты. 7. Какие виды решеток взаимозаменяемы и почему? 8. Какая из решеток имеет наибольшее количество атомов? 9. Одинаковы ли для металла прочность на сжатие и на растяжение. 10. Всегда ли свойства металла одинаковы во всех направлениях? 11. Объясните разницу между твердостью и прочностью металла. 12. Какой вид дефекта присутствует в металле, если имеется вакансия? 13. Какой дефект наиболее опасен: одна или много дислокаций в металле? 14. Для какого металла дислокации более опасны: для крупно- или мелкозернистого? 15. Какая из трех видов кристаллических решеток самая устойчивая и почему? 16. Одинакова ли твердость металла в середине зерна и на его окраине? 17. Что такое сталь? 18. В чем отличие стали от чугуна? 19. Какой вид железа может находиться при температуре 1000°С? 20. Какие модификации железа имеются в сталях? 21. Что такие легирующие элементы?

Выбор методов ремонта - ОСТ 153-39.4-010-2002 Методика определения остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений - РД 153-39.4-067-04 Методы ремонта дефектных участков действующих магистральных нефтепроводов - РД 39-132-94 Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов Чурикова, Л. А. Выбор и обоснование критериев оценки степени опасности дефектов нефтепроводов / Л. А. Чурикова, А. К. Сулейменов. — Текст: непосредственный // Молодой ученый. — 2016. — № 5 (109). — С. 104-107. — URL: https://moluch.ru/archive/109/26631/ (дата обращения: 12.05.2020). Цель занятия: уметь выбирать метод ремонта магистральных нефтегазопроводов

Выбор метода ремонта производится по результатам определения технического состояния трубопровода и с учетом требований действующих нормативно-технических документов, регламентирующих условия применения конкретных методов ремонта. Существуют следующие методы: Замена участка. При этом методе ремонта полностью восстанавливается проектная работоспособность данного участка. Решение о замене участка принимается на основе расчетов экономической целесообразности данного метода по сравнению с другими. Поскольку этот метод является самым дорогостоящим, замену участка можно производить в случаях, если: -трубопровод подвергся общей коррозии на значительную глубину на длине более 33 м (длина плети),

-поврежденный участок находится в труднодоступном месте для проведения локального ремонта (подводные переходы, переходы через болота, железные дороги. тоннели и другие препятствия), -металл трубы не удовлетворяет требованиям СНиП (изменение требований, охрупчивание металла или значительное старение металла), -дефекты расположены так плотно, что экономически выгоднее заменить весь участок, чем заниматься ремонтом каждой части участка по отдельности. Вырезка дефекта (замена катушки). При этом способе ремонта участок трубы с дефектом (катушка) должен быть вырезан из нефтепровода и заменен бездефектной катушкой. Вырезка дефекта должна применяться в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при установке муфт (протяженная трещина, глубокая вмятина с трещиной или коррозией), экономической нецелесообразности установки муфт из-за чрезмерной длины дефектного участка. Ввариваемые катушки должны быть изготовлены из труб, прошедших гидравлические испытания внутренним давлением, величина которого должна быть не ниже давления, вызывающего в стенках труб кольцевое напряжение, равное 95% нормативного предела текучести (заводское испытательное давление). Ввариваемые катушки должны устанавливаться в соответствии с утвержденной технологической картой, иметь маркировку, паспорт и сертификат на трубу, из которой они изготовлены. Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности катушки не допускаются. Локальное восстановление работоспособности дефектного участка после пропуска внутритрубного дефектоскопа. Выбор способа ремонта при локальном восстановлении зависит от видов и размеров дефектов, а также от необходимого уровня работоспособности (давления, долговечность) после ремонта, проводится без остановки перекачки нефти. В настоящий момент используются следующие способы. Шлифовка. Шлифовка используется для ремонта участков труб с дефектами глубиной до 20% от номинальной толщины стенки трубы типа потеря металла (коррозионные дефекты, риски), расслоение с выходом на поверхность, мелких трещин, а также дефектов типа "аномалии сварного шва" (чешуйчатость, поры выходящие на поверхность) с остаточной высотой усиления не менее установленных регламентом. При шлифовке путем снятия металла должна быть восстановлена плавная форма поверхности, снижена концентрация напряжений.

Максимальное допустимое давление в трубе при проведении выборочного ремонта методом шлифовки - не более 3,5 МПа. Зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии. Заварка дефектов. Заварку разрешается применять для ремонта дефектов типа "потеря металла" (коррозионные язвы, риски) с остаточной толщиной стенки трубы не менее 5 мм, а также дефектов суммарной длиной не более 1/6рDн типа "аномалии сварного шва" (поры, выходящие на поверхность, подрезы сварного шва, отсутствие усиления) на сварных швах. Заварка допускается, если глубина и максимальный линейный размер одиночного дефекта (длина, диаметр) или его площадь не превышают величин, указанных в регламентирующих документах. Расстояние между смежными повреждениями должно быть не менее 4t (t - номинальная толщина стенки трубы). Расстояние от завариваемых дефектов до сварных швов, в т.ч. до спиральных, должно быть не менее 4t. Заварку разрешается проводить только на полностью заполненном нефтепроводе. Выполнение заварки на частично заполненном нефтепроводе не допускается. Полость коррозионного повреждения и поверхность трубы в радиусе не менее двух диаметров повреждений (наибольших линейных размеров) зачищается до металлического блеска. Наличие следов коррозии на месте заварки не допускается. При выборочном ремонте максимальное допустимое давление в трубе при заварке определяется из условий: Рзав < 0,4tост МПа при tост < 8,75 мм (2.1) Рзав < 3,5 МПа при tост > 8,75 мм (2.2)

Здесь tост - остаточная толщина стенки на месте заварки, мм; коэффициент 0,4 имеет размерность МПа/мм. После завершения заварки дефекта наплавленный металл должен быть обработан шлифовальным кругом до получения ровной поверхности и иметь усиление не более 1 мм с плавным переходом к основному металлу. Наплавленный металл подвергается визуальному, магнитопорошковому или ультразвуковому контролю. Установка ремонтных муфт. Ремонтные муфты монтируются на действующем нефтепроводе, как при остановке, так и без остановки перекачки при давлениях, ограниченных условиями: безопасностью производства работ и давлением, определяемым из условий технологии установки муфты. При установке муфт давление должно соответствовать наименьшему из давлений, определяемому по перечисленным условиям. Муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов. Для изготовления муфт применяются низколегированные стали марок 09Г2С, 10ХСНД, 13Г1С-У, 17Г1С-У или аналогичные им. Толщина стенки муфты и ее элементов при одинаковой прочности металла трубы и муфты должна быть не меньше толщины стенки ремонтируемой трубы. При меньшей нормативной прочности металла муфты номинальная толщина ее стенки должна быть увеличена.При этом толщина стенки муфты не должна превышать толщину стенки трубы более чем на 20%. Все элементы муфты должны быть одинаковой толщины.

Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности муфт не допускаются. Перед установкой ремонтных муфт необходимо тщательно удалить изоляционное покрытие с дефектного участка нефтепровода для последующей обработки поверхности, согласно технологии установки применяемой муфты. Перед установкой муфты в целях правильности выбора ремонтной конструкции необходимо определить тип и фактические параметры дефекта с составлением акта проведения дефектоскопического контроля. Приварная муфта должна перекрывать место дефекта не менее чем на 100 мм от края дефекта. Длина муфт выбирается в зависимости от длины ремонтируемого дефекта, в соответствии с требованиями технологии на установку муфт данного типа. Длина цилиндрической части удлиненной галтельной муфты для ремонта гофр не должна превышать 1,5Dн. Длина полости галтельной муфты с короткой полостью, в которой должен находиться поперечный сварной шов ремонтируемого участка, не должна превышать 100 мм. В местах приварки муфты и ее элементов к трубе нефтепровода должна быть проведена проверка на отсутствие дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в данном месте не допускается. Композитная муфта устанавливается по композитно-муфтовой технологии. Композитные материалы должны быть испытаны и допущены к применению установленным порядком. Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются. Максимальное допустимое давление в нефтепроводе при установке приварных ремонтных муфт должно быть не более 2,5 МПа. Все сварные швы муфты при изготовлении должны пройти 100% визуальный и радиографический контроль. При установке муфты на трубу все монтажные сварные швы должны пройти визуальный и ультразвуковой контроль. Наличие дефектов, превышающих требования, не допускается. Дополнительно могут применяться магнитопорошковый или другие методы. Ремонтные конструкции должны быть изготовлены в заводских условиях, в условиях Центральных баз производственного обеспечения или ремонтных участков ОАО МН по техническим условиям и конструкторской документации, разработанной в установленном порядке и иметь паспорт.

Задание: - на основании РД 153-39.4-067-04 Методы ремонта дефектных участков действующих магистральных нефтепроводов определить порядок проведения ремонта дефектов. - заполнить таблицу 2.3 Таблица 2.3

ЗАГОТОВИТЕЛЬНЫЕ РАБОТЫ 3.1 Разработка рабочего проекта участка технологического трубопровода и оформление рабочей документации - ГОСТ 21.401-88 СПДС. Технология производства. Основные требования к рабочим чертежам - ГОСТ 21.401-88 Система проектной документации для строительства (СПДС). Технология производства. Основные требования к рабочим чертежам - ГОСТ 21.101-93 Система проектной документации для строительства. Основные требования к рабочей документации - ГОСТ 21.508-93 Система проектной документации для строительства (СПДС). Правила выполнения рабочей документации генеральных планов предприятий, сооружений и жилищно-гражданских объектов - ГОСТ 21.110-95 Система проектной документации для строительства. Правила выполнения спецификации оборудования, изделий и материалов

Цель занятия: получить навыки разработки рабочего проекта участка технологического трубопровода и оформления рабочей документации

Рабочая документация это - совокупность основных комплектов рабочих чертежей по видам строительных и монтажных работ, дополненных прилагаемыми и ссылочными документами и необходимых для строительства объекта. В состав рабочей документации входят рабочие чертежи, предназначенные для производства строительных и монтажных работ, которые объединяют в комплекты по маркам в соответствии с перечнем марок основных комплектов рабочих чертежей (см. ГОСТ Р 21.1101-2009), прилагаемые документы, разработанные в дополнение к рабочим чертежам

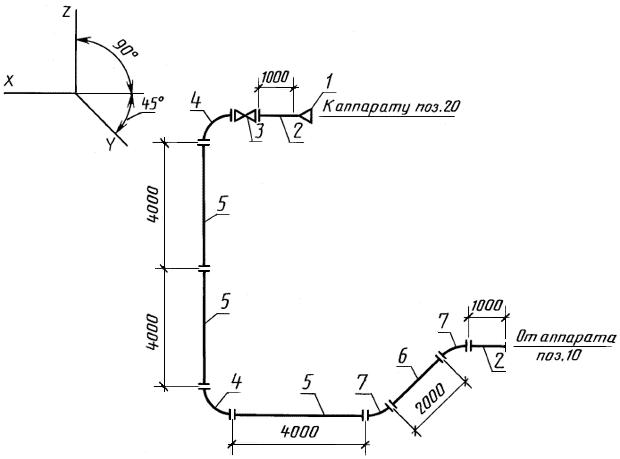

Пример оформления чертежа специального технологического трубопровода рисунок 2.5

Таблица 2.4 Спецификация трубопровода

Задание: - определить, что входит в состав рабочих чертежей технологии производства по сооружению участка магистрального трубопровода - определить состав рабочей документации генерального плана - используя ГОСТ оформить таблицу «характеристика трубопроводов»

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 159; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.232 (0.041 с.) |

Рисунок 2.5 - Чертеж специального технологического трубопровода

Рисунок 2.5 - Чертеж специального технологического трубопровода