Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Аттестационный лист обучающегося по учебной практикеСтр 1 из 9Следующая ⇒

ОТЧЕТ ПО УЧЕБНОЙ ПРАКТИКЕ

РУКОВОДИТЕЛИ:

Тюмень 2021 г.

АТТЕСТАЦИОННЫЙ ЛИСТ ОБУЧАЮЩЕГОСЯ ПО УЧЕБНОЙ ПРАКТИКЕ

Виды и объем работ, выполненных обучающимся по программе производственной практики

Максимальное количество баллов для оценки результатов практики составляет 30 баллов. Баллы рейтинга переводятся в пятибалльную систему по следующей шкале: 88-100 баллов - «отлично»; 76-87 баллов - «хорошо»; 61-75 баллов - «удовлетворительно»; 60 баллов и менее - «неудовлетворительно».

Характеристика профессиональной деятельности обучающегося ФГБОУ ВО «Тюменский индустриальный университет» Многопрофильный колледж ДНЕВНИК МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ Российской Федерации Федеральное государственное бюджетное

образовательное учреждение высшего образования «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ университет»

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ Раздел 02.01.01 Строительство технологических трубопроводов ______________________ Кокорич Людмилы Алексеевны _________________________ (Ф.И.О. обучающегося)

Индивидуальное задание на практику: - Планируемые результаты: - ОК 1. Понимать сущность и социальную значимость своей будущей профессии, проявлять к ней устойчивый интерес. - ОК 2. Организовывать собственную деятельность, выбирать типовые методы и способы выполнения профессиональных задач, оценивать их эффективность и качество. - ОК 3. Принимать решения в стандартных и нестандартных ситуациях и нести за них ответственность. - ОК 4. Осуществлять поиск и использование информации, необходимой для эффективного выполнения профессиональных задач, профессионального и личностного развития. - ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности. - ОК 7. Брать на себя ответственность за работу членов команды (подчиненных), за результат выполнения заданий. - ОК 8. Самостоятельно определять задачи профессионального и личностного развития, заниматься самообразованием, осознанно планировать повышение квалификации. - ОК 9. Ориентироваться в условиях частой смены технологий в профессиональной деятельности. - ПК 2.1. Выполнять строительные работы при сооружении газонефтепроводов и газонефтехранилищ.

Руководитель практики от университета _________________ / Н.С. Фишер Задание принято к исполнению «11» мая 2021 г. Обучающийся __________________________ / Л.А. Кокорич ПЕРЕЧЬ ПРИНЯТЫХ СОКРАЩЕНИЙ

ВВЕДЕНИЕ

Изучить состав ППР. Цель занятия: изучить основы организации строительных работ с учетом особых условий производства монтажных работ Задание: включить в «Перечень документов и других материалов, разрабатываемых в составе ППР» дополнительные разделы, не предусмотренных в табл. 2 ОСТ 36-143-88 с учетом особых условий производства монтажных работ

Проект производства работ Составить график действий подразделений участвующих в проектировании, сооружении, ремонте и диагностике ТП (2 часа). Цель занятия: научиться осуществлять расчет и проектирование простейших узлов строительных конструкций путём составления графиков Гантта[3]. Общие положения. Хорошо организованная и планомерная работа предприятия невозможна без чертежей организации производства. К таким чертежам, этим инструментам аппарата управления, относятся изобретённые ЧЕЛОВЕКОМ модели (графики), без применения которых трудно говорить о современном уровне управления предприятиями.

Графики относятся к частично формализованным типам моделей наряду со схемами, чертежами и т.п. В теории и на практике используются четыре основных вида моделей и их модификации: - Графики Гантта; - Линейные календарные графики (циклограммы); - Сетевые графики (модели); - Цифровые (матричные) модели. По наглядности и простоте предпочтение имеют линейные и графики Гантта, в которых проекция линий, показывающих процессы или работы, соответствует времени их выполнения (Рис 2).

Рисунок 1.1 - График Гантта (разбивка оси времени зависит от общего срока выполняемых работ) Задание: В регламентных документах предприятий ТЭК найти действия участников (А,В,С), определить сроки выполнения участниками своих действий. Составить графики Гантта. 1.3 Порядок разработки, состав и содержание

Составление исполнительной документации по сооружению объектов НГО (2 часа). Цель занятия: освоить методику составления исполнительной документации, технологию строительства магистральных трубопроводов, хранилищ нефти и газа в нормальных и сложных условиях Общие положения. В процессе реализации любых проектов, в силу множества причин, происходят неизбежные допустимые отклонения от требований проектной документации. Исполнительная документация фиксирует фактические параметры изготовленной продукции (координаты, отклонения, применённые материалы и пр.) Задание: В регламентных документах ПАО «Транснефть» по сооружению объектов НГО найти стандартные формы исполнительной документации. Составить перечень входящий в исполнительную документацию.

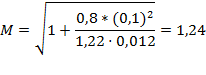

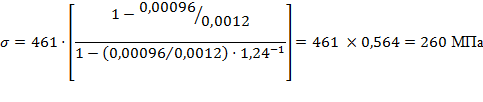

Пример. Классифицировать дефекты магистрального трубопровода диаметром 1220 мм и толщиной стенки 12 мм по степени опасности, марка стали 13Г1С-У (Волжский трубный завод), длины дефектов – 0.1, 0.2, 0.3 м, глубина дефекта d=0.2d и d=0.4d. Построить зависимость коэффициента снижения прочности от длины и глубины дефекта. Решение: Длина дефекта L=0.1 м, глубина дефекта d=0.2d. Тогда оставшаяся толщина стенки t= d - d = 0.8d. Значение с = 0.8d / d =0.8. По формуле (2.2) определяем параметр Фолиаса М (L=0.1 м):

Для определения кольцевого напряжения по формуле (2.1), при котором произойдет разрушение трубы с дефектом, рассчитаем значения А и А0. А=0.1× (d - 0.2d)= 0.1× 0.8d= 0.1× 0.8×0.012=0.00096

А0 = 0.1×d = 0.1×0.012 = 0.0012 м2 Значение предела текучести для заданной марки стали найдем по техническому каталогу на трубы:

Тогда:

По формуле (2.3) определяем коэффициент снижения прочности

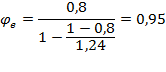

Точно также проведем расчет для других длин и глубин дефекта. Результаты расчета сведены в табл. 2.2 и рис. 2.2.

Таблица 2.2 Значения коэффициентов снижения прочности в зависимости от длины L и глубины дефекта d

Рисунок 2.2 - Зависимость коэффициента снижения прочности При Данный график показывает: чем больше глубина и длина дефекта, тем выше вероятность его попадания в зону опасных дефектов. Выбор методов ремонта - ОСТ 153-39.4-010-2002 Методика определения остаточного ресурса нефтегазопромысловых трубопроводов и трубопроводов головных сооружений - РД 153-39.4-067-04 Методы ремонта дефектных участков действующих магистральных нефтепроводов - РД 39-132-94 Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов Чурикова, Л. А. Выбор и обоснование критериев оценки степени опасности дефектов нефтепроводов / Л. А. Чурикова, А. К. Сулейменов. — Текст: непосредственный // Молодой ученый. — 2016. — № 5 (109). — С. 104-107. — URL: https://moluch.ru/archive/109/26631/ (дата обращения: 12.05.2020). Цель занятия: уметь выбирать метод ремонта магистральных нефтегазопроводов

Выбор метода ремонта производится по результатам определения технического состояния трубопровода и с учетом требований действующих нормативно-технических документов, регламентирующих условия применения конкретных методов ремонта. Существуют следующие методы: Замена участка. При этом методе ремонта полностью восстанавливается проектная работоспособность данного участка. Решение о замене участка принимается на основе расчетов экономической целесообразности данного метода по сравнению с другими. Поскольку этот метод является самым дорогостоящим, замену участка можно производить в случаях, если: -трубопровод подвергся общей коррозии на значительную глубину на длине более 33 м (длина плети), -поврежденный участок находится в труднодоступном месте для проведения локального ремонта (подводные переходы, переходы через болота, железные дороги. тоннели и другие препятствия), -металл трубы не удовлетворяет требованиям СНиП (изменение требований, охрупчивание металла или значительное старение металла), -дефекты расположены так плотно, что экономически выгоднее заменить весь участок, чем заниматься ремонтом каждой части участка по отдельности. Вырезка дефекта (замена катушки). При этом способе ремонта участок трубы с дефектом (катушка) должен быть вырезан из нефтепровода и заменен бездефектной катушкой.

Вырезка дефекта должна применяться в случае обнаружения недопустимого сужения проходного диаметра нефтепровода, невозможности обеспечения требуемой степени восстановления нефтепровода при установке муфт (протяженная трещина, глубокая вмятина с трещиной или коррозией), экономической нецелесообразности установки муфт из-за чрезмерной длины дефектного участка. Ввариваемые катушки должны быть изготовлены из труб, прошедших гидравлические испытания внутренним давлением, величина которого должна быть не ниже давления, вызывающего в стенках труб кольцевое напряжение, равное 95% нормативного предела текучести (заводское испытательное давление). Ввариваемые катушки должны устанавливаться в соответствии с утвержденной технологической картой, иметь маркировку, паспорт и сертификат на трубу, из которой они изготовлены. Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности катушки не допускаются. Локальное восстановление работоспособности дефектного участка после пропуска внутритрубного дефектоскопа. Выбор способа ремонта при локальном восстановлении зависит от видов и размеров дефектов, а также от необходимого уровня работоспособности (давления, долговечность) после ремонта, проводится без остановки перекачки нефти. В настоящий момент используются следующие способы. Шлифовка. Шлифовка используется для ремонта участков труб с дефектами глубиной до 20% от номинальной толщины стенки трубы типа потеря металла (коррозионные дефекты, риски), расслоение с выходом на поверхность, мелких трещин, а также дефектов типа "аномалии сварного шва" (чешуйчатость, поры выходящие на поверхность) с остаточной высотой усиления не менее установленных регламентом. При шлифовке путем снятия металла должна быть восстановлена плавная форма поверхности, снижена концентрация напряжений. Максимальное допустимое давление в трубе при проведении выборочного ремонта методом шлифовки - не более 3,5 МПа. Зашлифованный участок должен подвергаться визуальному, магнитопорошковому контролю или контролю методом цветной дефектоскопии. Заварка дефектов. Заварку разрешается применять для ремонта дефектов типа "потеря металла" (коррозионные язвы, риски) с остаточной толщиной стенки трубы не менее 5 мм, а также дефектов суммарной длиной не более 1/6рDн типа "аномалии сварного шва" (поры, выходящие на поверхность, подрезы сварного шва, отсутствие усиления) на сварных швах. Заварка допускается, если глубина и максимальный линейный размер одиночного дефекта (длина, диаметр) или его площадь не превышают величин, указанных в регламентирующих документах. Расстояние между смежными повреждениями должно быть не менее 4t (t - номинальная толщина стенки трубы). Расстояние от завариваемых дефектов до сварных швов, в т.ч. до спиральных, должно быть не менее 4t. Заварку разрешается проводить только на полностью заполненном нефтепроводе. Выполнение заварки на частично заполненном нефтепроводе не допускается. Полость коррозионного повреждения и поверхность трубы в радиусе не менее двух диаметров повреждений (наибольших линейных размеров) зачищается до металлического блеска. Наличие следов коррозии на месте заварки не допускается. При выборочном ремонте максимальное допустимое давление в трубе при заварке определяется из условий: Рзав < 0,4tост МПа при tост < 8,75 мм (2.1) Рзав < 3,5 МПа при tост > 8,75 мм (2.2)

Здесь tост - остаточная толщина стенки на месте заварки, мм; коэффициент 0,4 имеет размерность МПа/мм. После завершения заварки дефекта наплавленный металл должен быть обработан шлифовальным кругом до получения ровной поверхности и иметь усиление не более 1 мм с плавным переходом к основному металлу. Наплавленный металл подвергается визуальному, магнитопорошковому или ультразвуковому контролю. Установка ремонтных муфт. Ремонтные муфты монтируются на действующем нефтепроводе, как при остановке, так и без остановки перекачки при давлениях, ограниченных условиями: безопасностью производства работ и давлением, определяемым из условий технологии установки муфты. При установке муфт давление должно соответствовать наименьшему из давлений, определяемому по перечисленным условиям. Муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных нефтепроводов. Для изготовления муфт применяются низколегированные стали марок 09Г2С, 10ХСНД, 13Г1С-У, 17Г1С-У или аналогичные им. Толщина стенки муфты и ее элементов при одинаковой прочности металла трубы и муфты должна быть не меньше толщины стенки ремонтируемой трубы. При меньшей нормативной прочности металла муфты номинальная толщина ее стенки должна быть увеличена.При этом толщина стенки муфты не должна превышать толщину стенки трубы более чем на 20%. Все элементы муфты должны быть одинаковой толщины. Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности муфт не допускаются. Перед установкой ремонтных муфт необходимо тщательно удалить изоляционное покрытие с дефектного участка нефтепровода для последующей обработки поверхности, согласно технологии установки применяемой муфты. Перед установкой муфты в целях правильности выбора ремонтной конструкции необходимо определить тип и фактические параметры дефекта с составлением акта проведения дефектоскопического контроля. Приварная муфта должна перекрывать место дефекта не менее чем на 100 мм от края дефекта. Длина муфт выбирается в зависимости от длины ремонтируемого дефекта, в соответствии с требованиями технологии на установку муфт данного типа. Длина цилиндрической части удлиненной галтельной муфты для ремонта гофр не должна превышать 1,5Dн. Длина полости галтельной муфты с короткой полостью, в которой должен находиться поперечный сварной шов ремонтируемого участка, не должна превышать 100 мм. В местах приварки муфты и ее элементов к трубе нефтепровода должна быть проведена проверка на отсутствие дефектов стенки трубы. При наличии дефектов в стенке трубы приварка муфты в данном месте не допускается. Композитная муфта устанавливается по композитно-муфтовой технологии. Композитные материалы должны быть испытаны и допущены к применению установленным порядком. Подъем и опускание нефтепровода при ведении работ по установке муфт не допускаются. Максимальное допустимое давление в нефтепроводе при установке приварных ремонтных муфт должно быть не более 2,5 МПа. Все сварные швы муфты при изготовлении должны пройти 100% визуальный и радиографический контроль. При установке муфты на трубу все монтажные сварные швы должны пройти визуальный и ультразвуковой контроль. Наличие дефектов, превышающих требования, не допускается. Дополнительно могут применяться магнитопорошковый или другие методы. Ремонтные конструкции должны быть изготовлены в заводских условиях, в условиях Центральных баз производственного обеспечения или ремонтных участков ОАО МН по техническим условиям и конструкторской документации, разработанной в установленном порядке и иметь паспорт.

Задание: - на основании РД 153-39.4-067-04 Методы ремонта дефектных участков действующих магистральных нефтепроводов определить порядок проведения ремонта дефектов. - заполнить таблицу 2.3 Таблица 2.3

ЗАГОТОВИТЕЛЬНЫЕ РАБОТЫ 3.1 Разработка рабочего проекта участка технологического трубопровода и оформление рабочей документации - ГОСТ 21.401-88 СПДС. Технология производства. Основные требования к рабочим чертежам - ГОСТ 21.401-88 Система проектной документации для строительства (СПДС). Технология производства. Основные требования к рабочим чертежам - ГОСТ 21.101-93 Система проектной документации для строительства. Основные требования к рабочей документации - ГОСТ 21.508-93 Система проектной документации для строительства (СПДС). Правила выполнения рабочей документации генеральных планов предприятий, сооружений и жилищно-гражданских объектов - ГОСТ 21.110-95 Система проектной документации для строительства. Правила выполнения спецификации оборудования, изделий и материалов

Цель занятия: получить навыки разработки рабочего проекта участка технологического трубопровода и оформления рабочей документации

Рабочая документация это - совокупность основных комплектов рабочих чертежей по видам строительных и монтажных работ, дополненных прилагаемыми и ссылочными документами и необходимых для строительства объекта. В состав рабочей документации входят рабочие чертежи, предназначенные для производства строительных и монтажных работ, которые объединяют в комплекты по маркам в соответствии с перечнем марок основных комплектов рабочих чертежей (см. ГОСТ Р 21.1101-2009), прилагаемые документы, разработанные в дополнение к рабочим чертежам

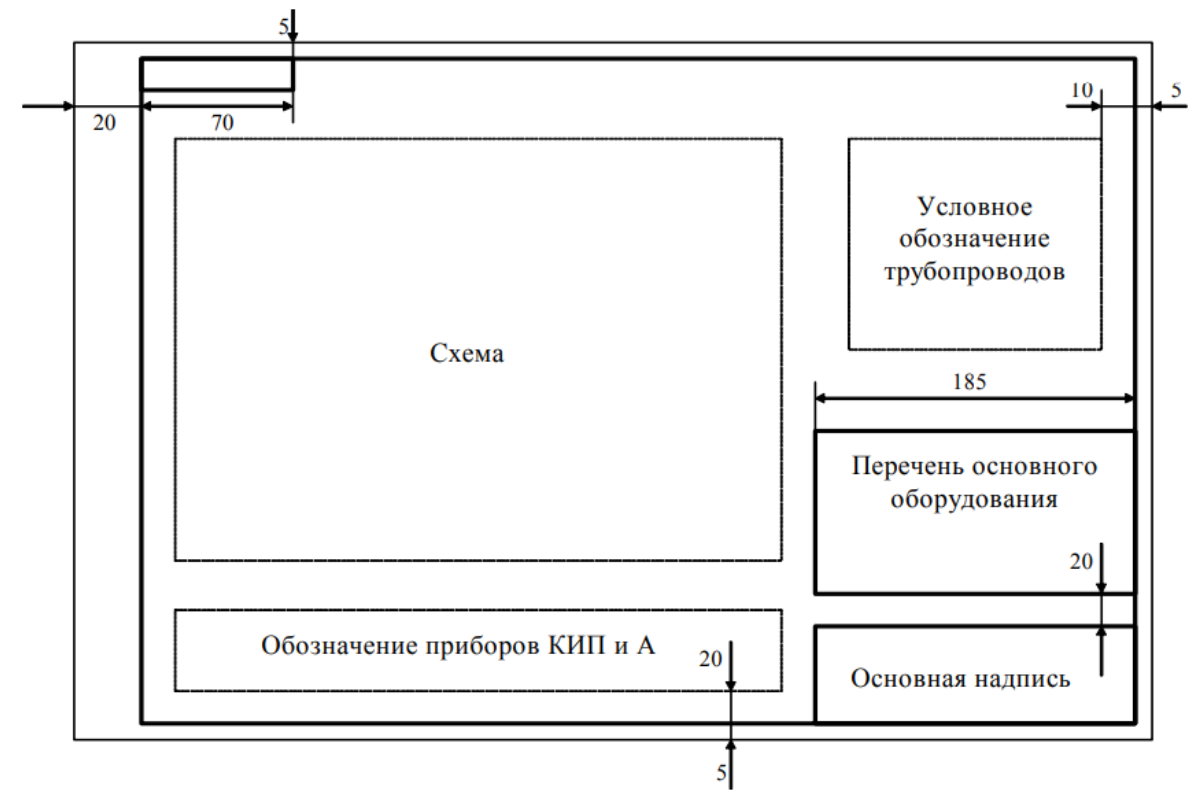

Пример оформления чертежа специального технологического трубопровода рисунок 2.5

Таблица 2.4 Спецификация трубопровода

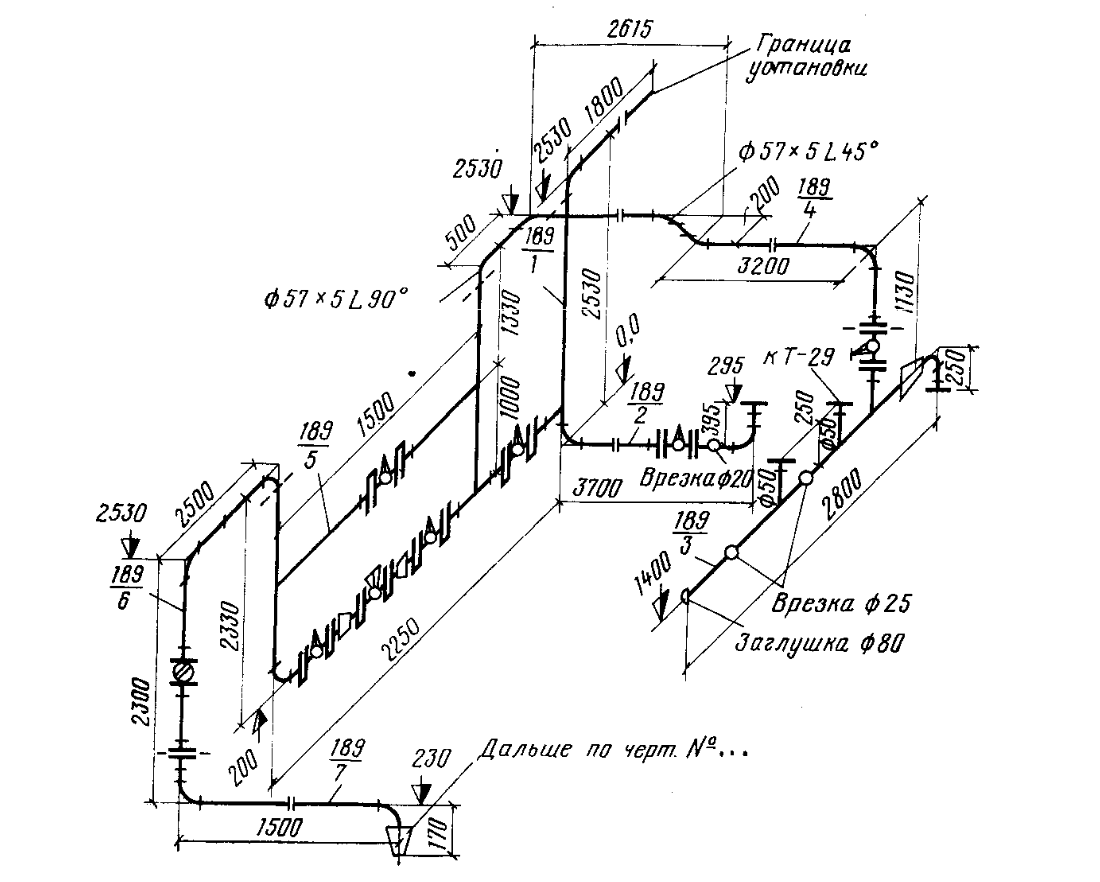

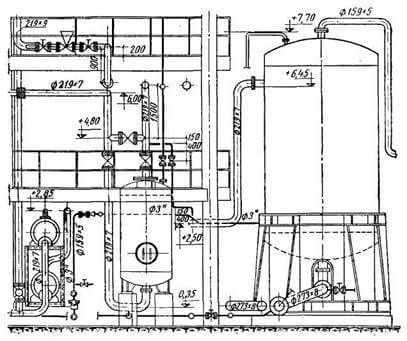

Задание: - определить, что входит в состав рабочих чертежей технологии производства по сооружению участка магистрального трубопровода - определить состав рабочей документации генерального плана - используя ГОСТ оформить таблицу «характеристика трубопроводов» Узлов и соединений В комплект монтажных чертежей должны входить: общие данные; монтажные (эскизные) схемы; фрагменты планов (при необходимости); деталировочные чертежи узлов (блоков, деталей). Для технически несложных объектов строительства допускается разрабатывать комплекты эскизных чертежей систем без деталировочных чертежей узлов (блоков, деталей), разрабатываемых в денном случае заготовительными мастерскими или заводами монтажных заготовок. Для обслуживания, ремонта, монтажа или наладки оборудования необходимо понимать как алгоритм его работы, так и принцип действия. С этой целью в сопроводительную документацию изделий включаются схемы, представляющие собой чертежи, на которых отображаются условные обозначения компонентов и составных узлов устройства, а также существующие между ними связи. Построение схем выполняется по нормам ЕСКД, которые регулирует соответствующий ГОСТ. Данные чертежи востребованы на этапе проектирования, производства, а также в процессе эксплуатации оборудования. На схеме трубопроводы и их детали, а также арматуру изображают условными обозначениями. Технологическое оборудование показывают схематически. Обычно трубопроводы изображают в развернутой фронтальной проекции, а наиболее сложные — в аксонометрической, но без привязки к элементам зданий, сооружений и к каким-либо осям. На схемах наносятся высотные отметки расположения линий трубопроводов, а также маркировка их, обычно цифровая, по транспортируемым продуктам и по линиям (номер продукта и номер линии). На схеме и в спецификации указываются номер линии, размер и материал труб, направление движения продуктов, марки и диаметры арматуры, маркировка приборов контроля и автоматики (рисунок 2.6). Монтажные чертежи (рис. 2.7) трубопроводов разрабатывают, исходя из монтажно-технологической схемы; они содержат планы, продольные и поперечные разрезы цеха или сооружения. На монтажных чертежах изображают в ортогональных проекциях все строительные конструкции, технологическое оборудование, наносят горизонтальные оси и вертикальные отметки. Монтажные чертежи обычно выполняют в масштабе 1: 100; в них указывают: диаметр и толщину стенок труб, места установки опор, компенсаторов, фланцев (для периодической разборки трубопроводов), арматуры и положение ее штурвалов, уклоны трубопроводов с отметками конечных точек прямых участков, разбивку трубопроводов на линии и узлы, а также другие данные, необходимые для разработки деталировочных чертежей трубопроводов. Арматуру, компенсаторы и другие детали трубопроводов на монтажных чертежах показывают в масштабе, иногда прибегают к условным обозначениям. Крепления трубопроводов маркируют в соответствии со спецификацией. На планах и разрезах указывают (условными обозначениями) места врезок деталей для подключения импульсных линий контроля и автоматики. Кроме того, показывают со всеми необходимыми привязочными размерами места установки регулирующих клапанов, измерительных диафрагм, счетчиков, термометров и других устройств контроля и автоматики, устанавливаемых непосредственно на трубопроводе. Указанные приборы маркируют в соответствии со спецификацией-проекта контроля и автоматики.

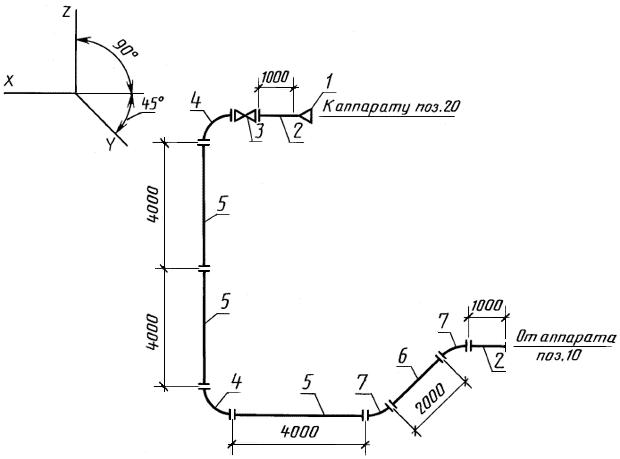

Рисунок 2.6 – Монтажно-технологическая (аксонометрическая) схема трубопровода

Рисунок 2.7 – Монтажный чертеж (разрез) Монтажные чертежи межцеховых трубопроводов, включают: планы трубопроводов с профилями эстакад и поперечными сечениями, чертежи пересечений трасс, ответвлений, пунктов сбора и отвода конденсата, установки компенсаторов и других сложных участков трасс. Чертежи участков трасс являются частью общего плана трасс. На них указаны ряды эстакад, уклоны, номера стоек и схемы трубопроводов с обозначением номеров линий, диаметров и толщин стенок труб, марок арматуры, направления движения продукта и номеров поперечных сечений по эстакадам. Как правило, трубопроводы на монтажных чертежах изображают одной линией, если в принятом масштабе их диаметр менее 3 мм, а в остальных случаях их изображают в масштабе двумя линиями; проекции линий в плане соответственно изображают в виде точек или окружностей. На спецификациях указывают: протяженность линий, размеры труб и деталей, их материалы, а также перечисляют арматуру и другие изделия. Монтажные чертежи трубопроводов из фаолита, стекла, фарфора и других материалов выполняют отдельно на каждую линию с указанием всех входящих в нее деталей и материалов. Иногда для наглядности отдельные линии трубопроводов изображают в аксонометрических проекциях.

Рисунок 2.8 – Примерное расположение элементов чертежа

Отличие аксонометрической схемы и изометрического чертежа: монтажные изометрии значительно информативнее аксонометрических схем (см. таблицу 2.5). Изометрический чертеж сложнее в исполнении и требует большей квалификации проектировщика. Для решения этой проблемы используются автоматизированные рабочие места на основе специальных программ, которые позволяют многократно повысить эффективность работы и получить чертежи отличного качества.

Задание: на основании изученного материалавыполнить монтажно-технологическую схему используя САПР (Приложение 2)

Таблица 2.5 Отличие аксонометрической схемы и изометрического чертежа

Отображение чертежа | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Расположение осей |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

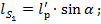

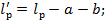

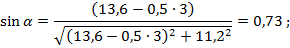

Расчёт такелажной оснастки Цель работы: выполнить расчет подъема рулона стенки с помощью А - образного шевра. Рулон состоит из сваренных стальных листов размером 1,5x6 м требуемой ширины. Коэффициент запаса прочности каната n = 6. Дано: Q -масса, 50 m; Нрул -, 12 м; kB - коэффициент неравномерности массы, 1,06; k Д - коэффициент динамичности, 1,1; а -, 0,3 м;

b -, 0,5 м;

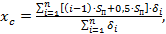

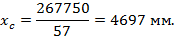

1. Определим центр массы рулона: где,

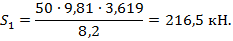

2. Тяговое усилие в подъемном канате, закрепляющем рулон А - образной стреле:

а) Определим

где,

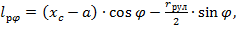

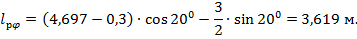

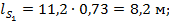

б) Определим плечо силы S 1:

где,

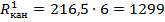

3. По усилию S 1 рассчитываем разрывное усилие подъемного каната:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 261; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.126.5 (0.233 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

:

:

и параметра Фолиаса М

и параметра Фолиаса М

дефекты относят к опасным, требующим первоочередного ремонта, а при

дефекты относят к опасным, требующим первоочередного ремонта, а при  к неопасным дефектам. Как видно из рис. 2.2, дефекты трубопровода с глубиной d=0.4d, т.е. 4,8 мм и длинами дефекта 0,2 м и 0,3 м относятся к опасным дефектам, а остальные - к неопасным.

к неопасным дефектам. Как видно из рис. 2.2, дефекты трубопровода с глубиной d=0.4d, т.е. 4,8 мм и длинами дефекта 0,2 м и 0,3 м относятся к опасным дефектам, а остальные - к неопасным. Рисунок 2.5 - Чертеж специального технологического трубопровода

Рисунок 2.5 - Чертеж специального технологического трубопровода

– радиус рулона, 1,5 м;

– радиус рулона, 1,5 м; - высота А-образного шевра, 13,6 м;

- высота А-образного шевра, 13,6 м; -расстояние от шарнира до лебедки, 10 м;

-расстояние от шарнира до лебедки, 10 м; -, 200;

-, 200; – толщина i -го пояса, 11; 10; 9; 8; 7; 5; 4; 3 мм.

– толщина i -го пояса, 11; 10; 9; 8; 7; 5; 4; 3 мм. (3.1)

(3.1) - высота пояса, мм (

- высота пояса, мм ( - толщина i -го пояса, мм.

- толщина i -го пояса, мм.

(3.2)

(3.2) -вес поднимаемого груза;

-вес поднимаемого груза; -плечо силы S 1, м.

-плечо силы S 1, м. :

: (3.3)

(3.3) - радиус рулона, мм.

- радиус рулона, мм.

(3.4)

(3.4) (3.5)

(3.5) (3.6)

(3.6)

; (3.7)

; (3.7) кН.

кН.