Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка технического состояния труб

2.1 Определение дефектов геометрии и особенностей труб (вмятин, гофров, овальности поперечного сечения, выступающих внутрь трубы элементов арматуры трубопровода), ведущих к уменьшению его проходного сечения Цель занятия: научиться классифицировать дефекты, знать определение особенностей дефектов, причины их появления и способы предупреждения

- ГОСТ Р 55999-2014 Внутритрубное техническое диагностирование газопроводов. Общие требования - ГОСТ Р 54907-2012 Магистральный трубопроводный транспорт нефти и нефтепродуктов. Техническое диагностирование. Основные положения Обследование магистральных трубопроводов на геометрию проводится при помощи геометрических поршней. Такие поршни запускаются в трубопровод через камеры приема – пуска поршня, и перемещаются в нем за счет перепада давления. Геометрические поршни могут использоваться в трубопроводах с газом, жидкостями или смесью газ/жидкость, причем среда не влияет на функциональные способности поршней. Тем не менее, рабочие условия трубы должны быть известны до запуска геометрического поршня, это позволяет подготовить поршень для каждого конкретного проекта. Необходимо знать: -длину участка; -внутренний диаметр и пропорцию к общей длине трубопровода, внутренние устройства, например, задвижки, краны, колена и их радиусы; -среда, в которой будет проходить обследование; -температура среды; -давление в трубе; -скорость потока. Если участок, предназначенный для обследования, очищен до необходимой степени (5 кг отложений / 100 км), можно сразу же приступать к обследованию на геометрию. Проверка геометрии должна проводиться не позднее, чем спустя 4 недели после окончания очистки. Обследование занимает короткое время, насколько это возможно. Геометрический поршень оборудован передатчиком для слежения за ним. Рекомендуемая скорость геометрических поршней в магистральных трубопроводах составляет 1м/сек, максимальная скорость 3,2 - 8 м/сек Предварительная обработка данных измерений производится немедленно на месте. По окончании обследований на геометрию передается промежуточный отчет, содержащий следующую информацию: - Пропуск поршня технически в порядке - Перечень данных о крупных вмятинах

Заключительный отчет обследования на геометрию охватывает следующие данные: - все внутренние и наружные вмятины свыше 2 % от внутреннего диаметра; - запись всех круглых сварных швов, если имеется наплавка в корне продольная локализация обнаруженных деформаций с точностью +/- 1 м; - точность по периметру составляет +/- 22,5; - описание системы; - пояснения к распечатке; - обзорная распечатка в масштабе 1: 1000; - конкретизирующая распечатка в масштабе 1: 200; - перечень особенностей. Дефекты типа «потеря металла» подразделяются на протяжённые: коррозия сплошная равномерная, коррозия сплошная неравномерная, коррозия местная пятнами, коррозионная язва, ручейковая коррозия, эрозия, питтинг и локальные: риска, трещина, царапина, поры, пустоты, забоина, задир и т.п. Все эти дефекты могут иметь коррозионное, эрозионное, технологическое и механическое происхождение. Основными методами выявления таких дефектов на линейной части магистральных газопроводов без вскрытия траншеи и прекращения перекачки природного газа являются магнитный, электроиндуктивный и ультразвуковой. Если при обследовании на геометрию не выявлено критических деформаций, можно пропускать диагностические снаряды для выявления дефектов типа потери металла.

Задание 1: дать определения дефектов геометрии и особенностей труб, соотнести по степени пригодности к эксплуатации, результаты работы свести в таблицу 2.1 Таблица 2.1

Дефекты геометрии и особенностей труб

Задание 2: классифицировать дефекты магистрального трубопровода диаметром Dн и толщиной стенки d по степени опасности, если задана марка стали трубопровода, длины дефектов – L1, L2, L3, глубина дефекта приведена в таблице 1 Приложения 1. Построить зависимость коэффициента снижения прочности от длины и глубины дефекта.

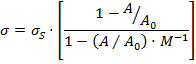

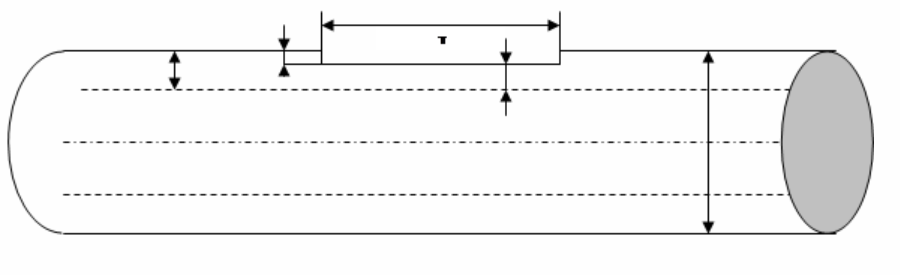

В трубопроводе с наружным диаметром Dн и толщиной стенки d по результатам внутритрубной диагностики обнаружены поверхностные дефекты (рисунок 2.1). Разрушение трубы с дефектом произойдет в том случае, если кольцевое напряжение достигнет значения s, подсчитываемого по формуле [2.1]

Где А - проекция площади дефекта на продольное сечение трубы, м2; А = L * d d - глубина дефекта, м; A0 - проекция площади бездефектной трубы на продольное сечение трубы, м2; A0 = L*d d - толщина стенки, м; L - длина дефекта, м; M - параметр Фолиаса, определяется по формуле 2.2:

Рисунок 2.1 - Расчетная схема трубы с дефектом В расчетах трубопроводов используется понятие коэффициента снижения прочности Преобразовывая выражение в квадратных скобках в эмпирическом уравнении (2.1), получаем для осевого дефекта постоянной глубины следующую формулу для коэффициента снижения прочности:

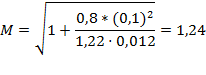

где с= t / d, t – остаточная толщина стенки трубы, м; t= d - d. Пример. Классифицировать дефекты магистрального трубопровода диаметром 1220 мм и толщиной стенки 12 мм по степени опасности, марка стали 13Г1С-У (Волжский трубный завод), длины дефектов – 0.1, 0.2, 0.3 м, глубина дефекта d=0.2d и d=0.4d. Построить зависимость коэффициента снижения прочности от длины и глубины дефекта. Решение: Длина дефекта L=0.1 м, глубина дефекта d=0.2d. Тогда оставшаяся толщина стенки t= d - d = 0.8d. Значение с = 0.8d / d =0.8. По формуле (2.2) определяем параметр Фолиаса М (L=0.1 м):

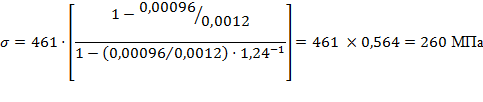

Для определения кольцевого напряжения по формуле (2.1), при котором произойдет разрушение трубы с дефектом, рассчитаем значения А и А0. А=0.1× (d - 0.2d)= 0.1× 0.8d= 0.1× 0.8×0.012=0.00096 А0 = 0.1×d = 0.1×0.012 = 0.0012 м2 Значение предела текучести для заданной марки стали найдем по техническому каталогу на трубы:

Тогда:

По формуле (2.3) определяем коэффициент снижения прочности

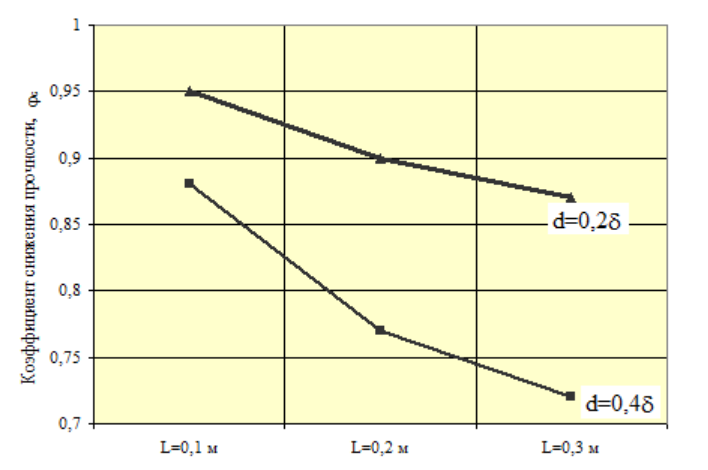

Точно также проведем расчет для других длин и глубин дефекта. Результаты расчета сведены в табл. 2.2 и рис. 2.2.

Таблица 2.2 Значения коэффициентов снижения прочности в зависимости от длины L и глубины дефекта d

Рисунок 2.2 - Зависимость коэффициента снижения прочности При

Данный график показывает: чем больше глубина и длина дефекта, тем выше вероятность его попадания в зону опасных дефектов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-12; просмотров: 251; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.249.105 (0.019 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

предел текучести, МПа;

предел текучести, МПа;

, равного отношению предельных давлений для трубы с дефектом и бездефектной трубы.

, равного отношению предельных давлений для трубы с дефектом и бездефектной трубы.

:

:

дефекты относят к опасным, требующим первоочередного ремонта, а при

дефекты относят к опасным, требующим первоочередного ремонта, а при  к неопасным дефектам. Как видно из рис. 2.2, дефекты трубопровода с глубиной d=0.4d, т.е. 4,8 мм и длинами дефекта 0,2 м и 0,3 м относятся к опасным дефектам, а остальные - к неопасным.

к неопасным дефектам. Как видно из рис. 2.2, дефекты трубопровода с глубиной d=0.4d, т.е. 4,8 мм и длинами дефекта 0,2 м и 0,3 м относятся к опасным дефектам, а остальные - к неопасным.