Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция коксовой вагранкиСтр 1 из 7Следующая ⇒

Лекция 1. Выплавка чугуна Вагранка – она же шахтная печь. · Открытые – все продукты горения топлива выбрасываются в атмосферу. · Закрытые – предусматривают систему фильтров. По типу используемого топлива: · Коксовые · Коксогазовые · Газовые По типу дутья: · Обычное холодное дутье (1 ряд фурм) (используется атмосферный воздух) · Вторичное дутье (в курсовой) (2 ряда фурм) · С подогревом дутья (используется отходящий печной газ + воздух, или природный газ + воздух) По особенностям устройства: · С применением кислорода (обогащенное дутье – подача воздуха, обогащенного кислородом; острое дутье – подача чистого кислорода; продувка кислородом в емкости - «капильнике») · С пылеосадителем – предусмотрено наличие пылеосадителя – нужен для улавливания продуктов сгорания и коксовой пыли (сухого или мокрого (мокрый эффективнее, улавливание до 90%)) · Без капильника (емкость рядом с вагранкой, предназначена для накапливания чугуна и усреднения его химического состава) если нет капильника, выпуск чугуна происходит по желобу из горна · С капильником (капильник – стационарный, либо поворотный) · С отделением шлака на желобе Газопламенная печь (мартеновская печь) - получаем не чугун, а расплав с низким содержанием C. Потом индукционная тигельная печь и доводка температуры и химического состава. Электропечь · Индукционная Бывает: Промышленной частоты (частота тока 50 Гц) Средней частоты (частота тока 500 – 2000 Гц) Высокой частоты (частота тока более 2500 Гц) · Дуговая печь Бывает: Дуговая печь переменного тока (трехфазные печи) Дуговая печь постоянного тока (однофазные)

Вагранка Вагранка предназначена для выплавки серых чугунов. Достоинства: · Вагранка отличается простотой конструкции · Высокой экономичностью, из-за низких энергетических затрат · Небольшими производственными площадями · Легкость в управлении режимом плавки · Сравнительно низкой себестоимостью чугуна Недостатки: · Сравнительно низкая температура чугуна на выпуске из плавильного агрегата (до 1400 0С) без применения методов интенсификации (вторичного литья, увеличения содержания кислорода и т.д.) · Повышенное содержание серы в чугуне при использовании в качестве топлива литейного кокса, содержащего серу. Это приводит к повышению склонности чугуна к отбелу, образованию трещин, а при производстве отливок из высокопрочного чугуна к перерасходу магний содержащих материалов и образованию специфических дефектов (черных пятен – смеси оксидов и сульфидов)

Вагранка – шахтная печь, работающая по принципу противотока, а именно сверху вниз опускается металлическая шихта, рабочие коксовые колоши (порция материала) и известняк, а снизу-вверх, поднимаются горячие газы (CO2; CO; SO2 и др.) которые образуются в результате окисления углерода и серы кокса, а также нагреваются в результате окисления элементов, входящих в состав чугуна. Восходящие газы нагревают, расплавляют и перегревают расплавленный чугун, дополнительный перегрев чугуна осуществляется в местах контакта капель жидкого чугуна с раскаленными кусками кокса холостой колоши. Футеровка вагранки Кислая футеровка В большинстве случаев выполняется из специального шамотного ваграночного кирпича, который по форме и размерам предназначен для футеровки вагранки (три основные марки: ШАВ - шамотное изделие с огнеупорностью не ниже 1730 0С; ШБВ – шамотное изделие с огнеупорностью не ниже 1680 0С для футеровки вагранки; ПБВ – шамотное полукислое изделие с огнеупорностью не ниже 1670 0С для футеровки вагранки). ШАВ применяем для футеровки зон вагранки, где наблюдается наивысшая температура. Общим правилом выполнения футеровки является наименьшее количество швов минимальной толщины, кладку ведут на мертеле (раствор из огнеупорной глины 25-30% и молотого шамота или кварцевого песка 70-75%). Наибольшей стойкостью обладает набивная футеровка (насыпные материалы и связующее). Основная футеровка Основную целесообразно использовать при выплавке малосернистых и других высококачественных металлов, поскольку процессы десульфурации более интенсивно протекают при высоких температурах и наличии жидкоподвижных шлаков, то основную футеровку часто сочетают с различными методами интенсификации вагранки. Материалы: Хроммагнезит или магнезит. При выполнении набивной футеровки используют магнезитовый порошок с огнеупорной глиной до 20% магния до 2%.

В качестве связующего используют жидкое стекло или горячую смолу. Ремонт футеровки В зависимости от степени износа футеровки выполняют: капитальный ремонт футеровки (замена всей футеровки (1 раз в 3 месяца)), частичный (средний) ремонт (в основном зона фурм и выпускной летки), текущий ремонт (выполняется после каждой плавки).

Флюсы Флюсы применяют для образования шлака нужного состава и консистенции. Флюсы носят преимущественно основной характер, поскольку вследствие оплавления кислой футеровки и угара кремния в процессе плавки в шлак вводится много кислых окислов (SiO2). Для повышения жидкоподвижности шлака применяют плавиковый шпат, обожженный доломит, основной мартеновский шлак, свежеобожженную известь, железную руду, апатитонефелиновую руду. Для десульфурации расплава чугуна в капильнике или в ковше применяют кальцинированную соду.

Подготовка шихтовых материалов к плавке Доменные чушковые чугуны должны быть раздолблены по пережимам с помощью чушколома. Чугунный лом и стальной лом с повышенным содержанием углерода разбивают с помощь копров. Стальной лом с низким содержанием углерода разделывают с помощью газовой резки. От степени разделки лома зависит производительность вагранки и температура чугуна на выпуске, поэтому крупный не разделанный лом в завалку не подается. Размер кусков лома и других шихтовых материалов не должен превышать 1/3 внутреннего диаметра вагранки во избежание зависания шихты. Установлена зависимость производительности вагранки и температур чугуна на выпуски от размера кусков кокса, после удаления всей коксовой мелочи производительность возрастает на 10 – 12 %. Оптимальные показатели обеспечиваются при использовании кокса одинаковой фракции, причем размеры кусков кокса связаны с внутренним диаметром вагранки. Рекомендуется иметь размер кусков кокса 1/10 или 1/12 внутренне диаметра вагранки.

Образование ваграночного шлака Состав и свойства шлака оказывают воздействие на характеристики плавки и свойства чугуна. Количество и состав плавки зависит от режима плавки, количества шихтовых материалов, флюсов, конструкции вагранки. Источники шлака · Угар элементов (Si – 10 … 35 %, Mn – 15 … 50 %, Fe – 0,25 – 1,5 %) при этом образуется шлак в количестве 1 – 2 % от массы металлов. · Оплавление футеровки, 1 – 2 % от массы металлов. · Пригоревшая формовочная и стержневая смесь до 2 % шлака от массы металла. · Оксиды шихтовых материалов, 0,25 – 0,75 % от массы металлов. · Зола топлива (коксовая и коксогазовая вагранки), 1 – 2 % шлака от массы металлов. · Флюсы – 3 … 4% шлака от массы металла. В конечном итоге: 6 – 8% шлака от массы металла. Состав шлака В основном оксиды (CaO, SiO2, Al2O3, MgO, MnO, FeO и др.), а также сернистые и фтористые соединения. (SiO2, CaO, Al2O3) образуют 80% массы шлака. Черный шлак – температуры низкая, нужно увеличить. Качественный ваграночный шлак должен быть оливково-зеленый и при появлении железистых шлаков (окрашивании в черный) нам нужно повысить температуру. Ваграночный шлак должен быт жидким. В этом случае шлак легко отделяется от металла, стекает по стенкам, не образует настыли, не ошлаковывает фурмы и быстро вытекает через шлаковую летку.

Для повышения жидкоподвижности шлака используют различные добавки, такие как: · Плавиковый шпат · Обожженный доломит · Мартеновский шлак · Ну или повышают температуру (хы, всегда работает) Для получения шлака состав должен соответствовать соотношениям:

Плавиковый шпат (состоит из 88 – 92% CaF2) – лучший разжижитель шлака Его влияние: · Снижает вязкость и температуру плавления шлака · Ускоряет химические реакции в шлаке, а именно процесс диффузии · Увеличивает растворимость FeS в шлаке · Вступает в соединение с образованием соединения CaS · Позволяет применять шлаки, которые без его добавки были бы вязкими и имели высокую температуру плавелния.

Сера в ваграночном процессе Сера относится к вредным примесям в чугуне и находится в соединении FeS. Сера оказывает отрицательное влияние на уровень механических, пластических и прочностных свойств. Снижение уровня механических свойств объясняется наличием на границе зерен эвтектики FeS, температура плавления которой 985 0С и кроме того наличие включений MnS. Сера оказывает отбеливающее влияние на чугун. Отбел – выделение в расплаве цементита. Сера заметно снижает уровень литейных свойств. Источниками образования серы является литейный кокс (70-80 %), металл завалки (20-30%) и флюс (1%). В зависимости от марки литейного кокса содержание серы в нем различно. Марки литейного кокса: КЛ1 0.6 % КЛ2 1 % КЛ3 1.4 % Для снижения содержания серы в чугуне может быть использовано введение в вагранку карбида кальция и основного процесса плавки. Хороший эффект достигается при применении «литейного» карбида кальция, который имеет пониженную температуру плавления 1580 0С (состав карбида кальция 72% CaC2 и 28% CaО) Литейный карбид кальция – беспористый материал, который плавясь в литейной зоне стекает в жидком виде в холостую калошу и сгорает вблизи фурм выделяя огромное количество теплоты (23 * 106 кДж/кг). При горении карбида кальция образуется CaO переходящий в шлак, и газы CO и CO2 переходящие в газовую фазу Литейный карбид кальция имеет высокую температуру воспламенения, поэтому, почти не изменяясь проходит редукционную зону, а сгорает в кислородной зоне. В месте сгорания карбида кальция температура повышается на 100-150 0С при этом температура газовой фазы повышается до 1800 0С. Применение литейного карбида кальция экономически эффективно в тех случаях, когда стоит задача повышения температуры дна и снижения содержания серы в чугуне, без кардинально перестройки работы вагранки.

Целесообразно применение литейного карбида кальция и при производстве высокопрочного чугуна. [FeS] + (СаО) = (CaS) (шлак) + (FeO) (Шлак) Вязкость основных шлаков с увеличением их основности возрастает. Повышению вязкости основных шлаков способствует увеличению содержания в них MgO. Повышение температуры чугуна приводит понижению вязкости шлака, тем выше чем ниже содержание в шлаке MgO. Успешное проведение десульфурации чугуна при плавке в вагранке с использованием основной футеровки требует обязательного высокотемпературного режима, что может быть обеспечено за счет применения различных методов интенсификации ваграночного процесса. Наиболее полная десульфурация расплава чугуна обеспечивается при плавке на высокоосновных шлаках с добавкой плавикового шпата.

Расплавление шихты Расплавление шихты происходит в первую очередь в средней части тигля, затем в нижней и потом в верхней. По мере расплавления и оседания шихты загружается остальная часть шихты, при этом не рекомендуется опускать в расплав холодную шихту, т.к. образуется мост и заполняются промежутки в шихте. При использовании кислого тигля, после оплавления шихты, подают шлакообразующую смесь, состоящую из: · 70 % формовочной смеси или кварцевого песка · 25 % молотой извести · 5 % молотый плавиковый шпат, или бой оконного стекла При использовании основной футеровки наводят шлакообразующую смесь из извести + шпат + шамот. Ошлакование расплавов. Чтобы уменьшить степень окисления и обеспечить химический состав сплава рекомендуется: на дно тигля загружать шлакообразующие смеси, которые расплавляясь, всплывают на поверхность и защищают расплав от взаимодействия с атмосферой. Чтобы улучшить взаимодействие между металлом и шлаком, рекомендуется: · Повышать уровень расплава выше индуктора (обеспечивает уменьшение мениска зеркала металла и уменьшает возможность сползания шлака к стенкам тигля). · Предотвращать захолаживание шлака, для этого тигель необходимо закрывать футерованной крышкой. · Специально подогревать шлак, используя для этого крышку из графита от индуцированного в ней тока и излучать теплоту на зеркало металла. Либо нагрев шлака может осуществляться за счет опускания в шлак двух графитовых электродов диаметром 30 мм., при пропускании через них тока 100-150 А и напряжения 50 В., но без возникновения дуги Шлак наводится в течение всего периода плавки, если шлак густеет, то его снимают и загружают свежую порцию шлакообразующей смеси. · Поверхность шлака рекомендуется покрывать тонким слоем древесного угля. После расплавления всей шихты, подаваемую мощность снижают и берут пробу для химического анализа, снимают старый шлак, наводят новый. Для корректировки химического состава присаживают соответствующие ферросплавы, потом расплав перемешивают. Ферросилиций, ферромарганец, ферромолибден, обычно присаживают за 10 мин. До выпуска расплава из печи. Феррохром, ферровольфрам загружают вначале, т.к. угар незначителен. Ферро титан – за 2-3 мин. До выпуска расплава из печи.

Перед разливкой печь выключают и выдерживают расплав 8-10 мин., затем расплав переливают в ковш. На поверхности расплава в ковше загружают шлакообразующую смесь из кварцевого песка и дробленой извести 2 к 1.

Referat.lp@mail.ru Уточнить почту + проверить расчет чтобы посмотреть количество клапанов. Типы футеровок Основа кислой футеровки – кварцит SiO2 90% + примеси. Основа основной футеровки – магнезит MgO Кислая футеровка: · состав SiO2 98,5%; Al2O3 0,4%; Fe2O3 0,2% и прочее 0,9% · плотность в уплотненном состоянии 2,14-2,18 г/см3 · огнеупорность до 1750 0С (возможно использование для выплавки огнеупорных сталей и чугунов) · пористость 18-20% · связующее - борная кислота (количество различно для различных зон) массовая доля борной кислоты различна. В донной части тигля около 1%, в верхней части тигля около 2%. Количество именно такое, потому что верхняя часть тигля подвержена агрессивному воздействию (граница контакта металла и шлака, загрузка шихты) · Зерновой состав материала футеровки должен обеспечивать наибольшую плотность при этом достигается максимальная стойкость футеровки. Фракция от 0,05 до 0,16 мм в количестве доля 30% фракция от 0,16 до 0,63 мм доля 20% фракция о 0,63 до 1,6 мм доля 50%

Лекция 1. Выплавка чугуна Вагранка – она же шахтная печь. · Открытые – все продукты горения топлива выбрасываются в атмосферу. · Закрытые – предусматривают систему фильтров. По типу используемого топлива: · Коксовые · Коксогазовые · Газовые По типу дутья: · Обычное холодное дутье (1 ряд фурм) (используется атмосферный воздух) · Вторичное дутье (в курсовой) (2 ряда фурм) · С подогревом дутья (используется отходящий печной газ + воздух, или природный газ + воздух) По особенностям устройства: · С применением кислорода (обогащенное дутье – подача воздуха, обогащенного кислородом; острое дутье – подача чистого кислорода; продувка кислородом в емкости - «капильнике») · С пылеосадителем – предусмотрено наличие пылеосадителя – нужен для улавливания продуктов сгорания и коксовой пыли (сухого или мокрого (мокрый эффективнее, улавливание до 90%)) · Без капильника (емкость рядом с вагранкой, предназначена для накапливания чугуна и усреднения его химического состава) если нет капильника, выпуск чугуна происходит по желобу из горна · С капильником (капильник – стационарный, либо поворотный) · С отделением шлака на желобе Газопламенная печь (мартеновская печь) - получаем не чугун, а расплав с низким содержанием C. Потом индукционная тигельная печь и доводка температуры и химического состава. Электропечь · Индукционная Бывает: Промышленной частоты (частота тока 50 Гц) Средней частоты (частота тока 500 – 2000 Гц) Высокой частоты (частота тока более 2500 Гц) · Дуговая печь Бывает: Дуговая печь переменного тока (трехфазные печи) Дуговая печь постоянного тока (однофазные)

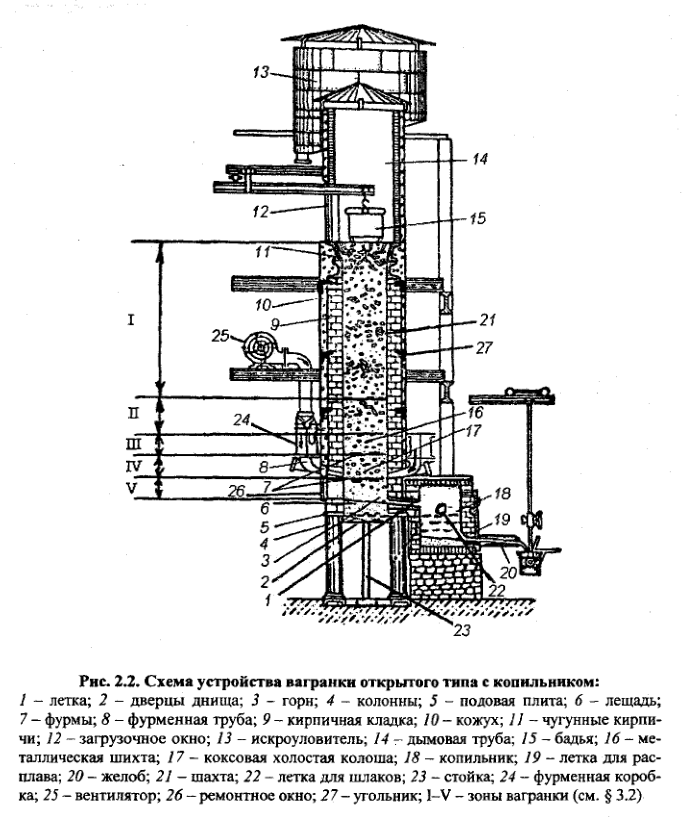

Вагранка Вагранка предназначена для выплавки серых чугунов. Достоинства: · Вагранка отличается простотой конструкции · Высокой экономичностью, из-за низких энергетических затрат · Небольшими производственными площадями · Легкость в управлении режимом плавки · Сравнительно низкой себестоимостью чугуна Недостатки: · Сравнительно низкая температура чугуна на выпуске из плавильного агрегата (до 1400 0С) без применения методов интенсификации (вторичного литья, увеличения содержания кислорода и т.д.) · Повышенное содержание серы в чугуне при использовании в качестве топлива литейного кокса, содержащего серу. Это приводит к повышению склонности чугуна к отбелу, образованию трещин, а при производстве отливок из высокопрочного чугуна к перерасходу магний содержащих материалов и образованию специфических дефектов (черных пятен – смеси оксидов и сульфидов) Вагранка – шахтная печь, работающая по принципу противотока, а именно сверху вниз опускается металлическая шихта, рабочие коксовые колоши (порция материала) и известняк, а снизу-вверх, поднимаются горячие газы (CO2; CO; SO2 и др.) которые образуются в результате окисления углерода и серы кокса, а также нагреваются в результате окисления элементов, входящих в состав чугуна. Восходящие газы нагревают, расплавляют и перегревают расплавленный чугун, дополнительный перегрев чугуна осуществляется в местах контакта капель жидкого чугуна с раскаленными кусками кокса холостой колоши. Конструкция коксовой вагранки

Первое – опорная часть (опорные колонны, подовая плита, раскрывающееся днище). Второе – корпус (труба, внутри футерована). Третье – фурменные устройства (фурменный пояс, фурменные воздуховоды). Четвертое – дутьевое хозяйство (воздуходувка (вентилятор высокого давления) воздуховоды от воздуходувки до фурменного пояса). Пятое – завалочное окно (загрузка материалов). Шестое – дымовая труба. Седьмое – футеровка (кислая или основная), чаще всего используется кирпич или набивная футеровка. Под завалочным окном устанавливаются литые чугунные кирпичи, которые защищают футеровку от разрушения. Восьмое – пылеуловитель или искрогаситель (нужен для улавливания пыли; в мокром пылеуловителе частично растворяются газы с образованием слабых растворов кислот). Девятое – выпускной желоб (чуть выше шлаковая летка). Десятое – капильник. Одиннадцатое – предохранительные клапаны (устанавливаются на верхнем срезе фурменного пояса с целью сброса давления внутри воздухоподводящей системы). Футеровка вагранки Кислая футеровка В большинстве случаев выполняется из специального шамотного ваграночного кирпича, который по форме и размерам предназначен для футеровки вагранки (три основные марки: ШАВ - шамотное изделие с огнеупорностью не ниже 1730 0С; ШБВ – шамотное изделие с огнеупорностью не ниже 1680 0С для футеровки вагранки; ПБВ – шамотное полукислое изделие с огнеупорностью не ниже 1670 0С для футеровки вагранки). ШАВ применяем для футеровки зон вагранки, где наблюдается наивысшая температура. Общим правилом выполнения футеровки является наименьшее количество швов минимальной толщины, кладку ведут на мертеле (раствор из огнеупорной глины 25-30% и молотого шамота или кварцевого песка 70-75%). Наибольшей стойкостью обладает набивная футеровка (насыпные материалы и связующее). Основная футеровка Основную целесообразно использовать при выплавке малосернистых и других высококачественных металлов, поскольку процессы десульфурации более интенсивно протекают при высоких температурах и наличии жидкоподвижных шлаков, то основную футеровку часто сочетают с различными методами интенсификации вагранки. Материалы: Хроммагнезит или магнезит. При выполнении набивной футеровки используют магнезитовый порошок с огнеупорной глиной до 20% магния до 2%. В качестве связующего используют жидкое стекло или горячую смолу. Ремонт футеровки В зависимости от степени износа футеровки выполняют: капитальный ремонт футеровки (замена всей футеровки (1 раз в 3 месяца)), частичный (средний) ремонт (в основном зона фурм и выпускной летки), текущий ремонт (выполняется после каждой плавки).

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 240; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.8.247 (0.103 с.) |