Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И коэффициент полезного действия котла

§ 6Л. Тепловые потери Теплота, выделившаяся в результате горения топлива в топке, полностью использована быть не может. Часть теплоты теряется, тем самым снижается основная характеристика котла — экономичность его работы. Главной задачей при проектировании и эксплуатации котла является повышение его эффективности посредством снижения потерь теплоты. Различают следующие тепловые потери, отнесенные к 1 кг сжигаемого топлива и выраженные в процентах: с уходящими газами, от химической неполноты горения, от механической неполноты горения и в окружающую среду. Потеря теплоты с уходящими газами q2. Потеря определяется энтальпией уходящих газов /ух в атмосферу. Энтальпия /ух — это количество теплоты в килоджоулях на килограмм, которым располагают продукты сгорания топлива массой 1 кг. Зависимость между потерей qz (%) и энтальпией /ух устанавливается выражением: q2 = 91 ЮО = ~ ~ T 100. (6.1) В этом выражении потерянная с уходящими газами теплота Qz, отнесенная к 1кг топлива, меньше энтальпии уходящих газов, так как /ух (кДж/кг) учитывает еще и физическую теплоту воздуха фф „ и топлива <2Ф.Т, также отнесенные к 1 кг сожженного топлива, /Ух = Q2 + (2ф.в + <2ф.т. (6-2) Для уменьшения потери необходимо понижать энтальпию /ух уходящих газов. Это достигается установкой экономайзеров и воздухоподогревателей и применением совершенных топочных устройств, обеспечивающих горение при малом коэффициенте избытка воздуха. Излишний воздух, подаваемый в топку для горения топлива, увеличивает объем газов, приводя к росту потери теплоты с уходящими газами. В эксплуатации на величину /ух оказывает влияние также состояние поверхностей нагрева котла. Отложение на поверхностях нагрева сажи и накипи ухудшает теплообмен между газами и нагреваемой средой, в результате чего значительная часть теплоты газов уносится в атмосферу. Однако, снижая энтальпию уходящих газов, необходимо принимать во внимание нижний предел их температуры. При относительно низких температурах стенок труб поверхностей нагрева (в первую очередь хвостовых поверхностей нагрева) пары, содержащиеся в дымовых газах, могут конденсироваться, вызывая коррозию этих поверхностей.

Интенсивное коррозионное воздействие на трубы или другие элементы хвостовых поверхностей нагрева котла происходит из-за присутствия в топливе серы. Один из продуктов ее сгорания серный ангидрид SO3, входя в химическое соединение с водяным паром, образует пары серной кислоты H2SO4. Следовательно, уходящие газы содержат смесь паров Н2О и H2SO4. Температура, при которой начинают конденсироваться содержащие в дымовых газах пары, называется температурой точки росы. Если бы в уходящих газах не было продуктов сгорания серы, то конденсация только водяного пара определилась бы парциальным давлением конденсирующегося водяного пара с температурой примерно 50 °C. Из-за ’ парциального давления паров серной кислоты температура конденсации смеси паров Н2О и H2SO4 становится значительно выше, достигая 120—.130 °C. Для защиты поверхностей нагрева котла нельзя допускать, чтобы температура его стенок была ниже температуры точки росы или равна ей. У большинства судовых агрегатов температура уходящих газов составляет приблизительно 140—100 °C, а у наиболее современных главных котлов— примерно 125—130 °C. Для предохранения хвостовых поверхностей нагрева от коррозии используют специальные покрытия труб или вводят присадки. Необходимо также учитывать, что с уменьшением нагрузки котла температура уходящих газов снижается, приближаясь к температуре точки росы. Потеря теплоты с уходящими газами qi является наибольшей из всех других тепловых потерь котла. В главных котлах она составляет 2— 7%, а во вспомогательных значительно выше. Потеря теплоты от химической неполноты горения Цз- Потеря определяется содержанием в уходящих газах продуктов неполного сгорания топлива. К таким продуктам относятся окись углерода СО, водород Н2, метан СН4 и некоторые другие углеводороды, Поскольку, кроме СО, содержание других веществ ничтожно мало, при определении потери уз учитывают в уходящих газах лишь содержание окиси углерода. Химический состав уходящих газов определяют с помощью приборов — газоанализаторов, которые могут быть ручными переносными и штатными, автоматическими и с ручным обслуживанием. Принцип работы ручного газоанализатора поглотительного типа основан на определении химическим способом изменения объема газовой смеси после удаления (поглощения) анализируемого элемента. Преимущественное распространение получил газоанализатор системы Орса. Автоматические газоанализаторы представляют собой электрические приборы, например с мостовыми схемами, определяющие состав

уходящих газов путем измерения теплопроводности составляющих элементов. На потерю влияют сорт топлива, степень совершенства топочного устройства, его техническое состояние и качество обслуживания. Недопустим недостаток подаваемого воздуха. При уменьшении (по сравнению с оптимальным значением) коэффициента избытка воздуха а пехтеря значительно возрастает. Вместе с тем при оптимальном значении а и даже при избытке подаваемого воздуха может происходить неполное сгорание, если неисправно воздухонаправляющее устройство. Качество процесса горения топлива по величине Дз можно определить по эмпирической формуле: дз — МаСО, (6.3) где М — коэффициент, равный 3,14-3,3; меньшие значения М соответствуют более низкому коэффициенту избытка воздуха а. В современных котлах при правильной технической эксплуатации потеря от химической неполноты горения дз не превышает 0,5%. Потеря теплоты от механической неполноты горения q4. Она появляется в основном при сжигании твердого топлива из-за провалов его через колосниковые решетки и потерь при чистках топки. У котлов, работающих на жидком топливе, при их правильной технической эксплуатации потери практически нет и ее не учитывают (д4 = 0). При сжигании жидкого топлива потеря может возникнуть лишь при плохом распыли- вании мазута, больших отклонениях коэффициента избытка воздуха от оптимального значения, неправильной эксплуатации котла, что проявляется в виде отложений сажи и коксообразования. Потеря теплоты в окружающую среду через наружные поверхности qs. Потеря зависит от размеров котла, компоновки воздушных трактов, обшивки и качества изоляции. Кроме того, на нее влияет режим работы котла. При снижении нагрузки потеря возрастает, так как при мень- 88 шем количестве расходуемой теплоты часть теплоты, теряемая в единицу времени через наружные поверхности, практически сохраняется на всех режимах. В главных котлах более ранней постройки потеря составляет примерно 1 —1,5%, в современных благодаря двойной обшивке, по которой движется подаваемый в топку воздух, потеря составляет примерно 0,5—1%. Во вспомогательных агрегатах потеря может быть 2—2,5% и выше. § 6.2. Коэффициент полезного действия Работа котла может характеризоваться тепловым балансом, который представляет собой соотношение, связывающее приход и расход теплоты в агрегате. Тепловой баланс котла составляют по результатам теплотехнических испытаний агрегата на установившемся режиме его работы и относят к 1 кг израсходованного топлива. С помощью теплового баланса можно установить степень экономичности агрегата, выявить потери, принять меры для их уменьшения. Для практического использования тепловой баланс обычно составляют по низшей теплоте сгорания QJJ. Согласно закону сохранения энергии для котла уравнение теплового баланса имеёт вид

QnoK ~ Ql Д ^QnOT’ (6.4) где (?под — теплота, подведенная в топку котла, кДж/кг; Qi — полезно использованная теплота, отнесенная к массе топлива 1 кг; 2Qn0T — сумма тепловых потерь, кДж/кг. В топку подводится теплота, образующаяся от сгорания топлива, а также физическая теплота самого топлива и воздуха. Последние величины входят в потерю с уходящими газами, поэтому отдельные состав-' ляющие теплового баланса считают в процентах величины QJ. Основное уравнение теплового баланса для

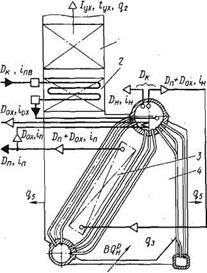

котлов, работающих на жидком топливе QS = Qi + Q2 + Q3 + Qs, (6.5) где Qi, Q.3. Qs — потери соответственно с уходящими газами, от химической неполноты сгорания и в окружающую среду, кДж/кг. Умножив обе части уравнения на 1OO/QS, получим: 100 = qx + 72 + 7з + qs- (6.6) Величина q\ = (Qi/QS) Ю0 представляет собой коэффициент полезного действия 1% котла, т. е. отношение полезно использованной теплоты к низшей теплоте сгорания топлива, выраженное в процентах, Пк = 100 — (<?2 + 4з + 9з). (6.7) Рассмотренный способ определения КПД котла называется методом определения по обратному балансу и обычно используется в том случае, если в период испытаний трудно определить точное количество воды, пара и топлива. Если взять котел, вырабатывающий перегретый, насыщенный и охлажденный пар, у которого произведенные количества перегретого ön, насыщенного 0Н и охлажденного Dm пара, а также расход топлива В, выраженные в килограмм в час, известны, то коэффициент полезного действия котла может быть определен по прямому балансу, составленному для его пароводяного тракта (рис. 6.1). Коэффициент полезного действия определяется как отношение количества теплоты, израсходованной на производство пара, к количеству теплоты, выделенной за этот же промежуток времени сожженным топливом, Вп (А1 Дв) Д Вц (^н Дв) I ■ 5« ~ + j öox (/ох Ai.b) +--------- BQS------ ' <6-8> Значения энтальпий ZH, zox и гпв соответственно перегретого, насыщенного, охлажденного пара и питательной воды, выраженные в кило-

Рис. 6.1. Принципиальная схема пароводяного тракта котла: 1 — воздухоподогреватель; 2 — экономайзер; 3 — пароперегреватель; 4 — топка

джоулях на килограмм, в зависимости от исходных параметров определяют по таблицам водяного пара.

Общая паропроизводительность котла DK = Dn + Dm + О„. Если котел вырабатывает только перегретый и насыщенный пар, его КПД _ Bn(i-n Дв) ВИ(1Н ДВ) /й Щ ?1к~ BQ₽ ■ 1 ’ Если котел производит только перегретый пар, его КПД Д-»7р'П'-’ (6'10) а если только насыщенный пар, то В^» Д.в) 1 1 \ (6JI) Значения КПД различных вспомогательных котлов приводились в § 5.1. Здесь лишь ютметим, что у современных главных котлов с развитыми хвостовыми поверхностями нагрева он составляет 92—94%, а при использовании промежуточного перегрева пара достигает 96—97% (см. § Ю.1). Остановимся на КПД утилизационного котла. Уравнения его теплового баланса для определения КПД можно составить, использовав зависимости, аналогичные рассмотренным для котлов, работающих на топливе, непосредственно сжигаемом в топках агрегатов. Однако подведенная к котлу теплота, полученная при сжигании топлива массой I кг, здесь соответствует теплоте уходящих из дизеля или газовой турбины газов, поэтому <2ПОД = 1\с, где Л — энтальпия газов при входе в утилизационный котел; с^1 — коэффициент, учитывающий протечки или перепуск газов помимо утилизационного агрегата. Если утилизационный котел производит перегретый и насыщенный пар, его КПД. (%) выразится уравнением ^пОп ^и.в) + £)II(iII <пв) Пук- сВЦ ДО. 12) где В — расход топлива в дизеле или газовой турбине, кг/ч. Если утилизационный котел производит только насыщенный пар, его КПД (%) находят по уравнению OK(ZH in.») =—Твй—• (613) При составлении уравнения по обратному балансу потеря q3, естественно, не учитывается, поэтому КПД (%) выражается формулой: Т)ук= 100—(<?2 + <75). (6.14) Следует отметить, что КПД утилизационного котла представляет собой некоторую условную величину, характеризующую лишь степень использования поступающей от двигателя в котел теплоты. Контрольные вопросы 1. Какие тепловые потери учитывают в паровом котле и от чего зависит величина потери теплоты с уходящими газами? 2. Какие меры предусматривают для снижения потери с уходящими газами при проектировании и эксплуатации парового котла? 3. Что называется КПД котла? 4. В каких случаях представляется возможным определить КПД котла по прямому и обратному балансам? 5. Почему КПД утилизационного котла представляет собой некоторую условную величину?

Глава 7 ВОДНЫЙ РЕЖИМ КОТЛА

§7.1. Используемая вода Эффективность работы энергетической установки и ее эксплуатационная надежность в большой степени зависят от качества воды, используемой в котлах. Требования к качеству воды определяются в основном назначением котла и его рабочим давлением. Различают воду следующих видов: котловую, находящуюся в парообразующих трубах, трубах экономайзера, коллекторах и других элементах циркуляционных контуров котла во время его работы;

питательную, подаваемую непосредственно в котел в процессе его работы. В качестве питательной воды 90 обычно используют конденсат, получаемый в результате конденсации отработавшего пара; продувочную, удаляемую из котла при продуваниях; добавочную, подаваемую в котел для пополнения потерь воды при продувании агрегата и отдельных магистралей, потерь в результате работы сажеобдувочных устройств и для восполнения утечек через неплотности арматуры. Добавочная вода обычно представляет собой дистиллят, получаемый в испарительных установках из забортной воды. В отдельных случаях во вспомогательных котлах небольшой паропроизводительности допускается в качестве добавочной использовать непосредственно пресную воду, принимаемую с берега. Перечисленные виды воды существенно различаются качественными показателями, основными из которых являются содержание хлоридов, жесткость, щелочность, фосфатное число, нитратное число, концентрация водородных ионов, содержание газов. Сумма всех содержащихся в воде солей называется общим солесодер- жанием, о котором можно судить по содержанию хлоридов. Содержание хлоридов — это содержание в воде хлористых солей NaCl, MgCl2, СаС12 и других, концентрацию которых выражают в миллиграммах хлор-иона CI, содержащихся в 1 л воды (мг/л). В технической литературе в качестве единицы солености можно встретить градус Брандта (1° Бр), который соответствует концентрации 10 мг/л хлорида натрия NaCl. 1° Бр равноценен 6,06 мг/л хлор-иона CI“. По содержанию хлоридов можно контролировать случаи, засоления морской забортной водой конденсата в конденсаторах, теплых ящиках, пресной воды в междудонных цистернах и других емкостях в случае появления там неплотностей. Жесткость — это качество воды, определяемое количеством растворенных в ней солей кальция Са и магния Mg. Жесткость — одна из важнейших характеристик воды, так как соли жесткости являются основными накипеобразующими веществами. Различают жесткость общую Жо, кальциевую Жса, магниевую Жме, карбонатную Жк и некарбонатную Жяк: Жо=ЖСя+ЖМе=Жк+Жяк. Кальциевая и магниевая виды жесткости определяются концентрацией в воде ионов соответственно кальция и магния. Карбонатная (временная) жесткость обусловлена содержанием в воде двууглекислых солей кальция и магния, которые при нагревании воды до температуры кипения разлагаются: Са(НСОз)2—^СаСОз+СО2+ + Н2О; Mg(HCO3) 2—MgCO3 + Н2О, а затем происходит гидролиз карбоната магния: MgCO3 ф- Н >О^ |Mg(OH)2+CO2. При выводе вместе с паром углекислого газа СО2 образуются труднорастворимые вещества СаСОз и Mg(OH)2, которые выпадают в осадок и в виде шлама удаляются из котла при продуваниях. Некарбонатная (постоянная) жесткость обусловлена содержанием в воде в основном сернокислых и хлористых солей кальция и магния CaSO4, MgSo4, CaCI2, MgCI2, которые хорошо растворяются в воде, в осадок при нагревании не выпадают и при испарении воды откладываются на поверхности нагрева в виде накипи. Щелочность воды обусловлена присутствием в ней веществ, которые при диссоциации или гидролизе образуют ионы ОН-. Обычно щелочность связана с присутствием в воде ионов СО3, НСОз, РО4. В зависимости от того, какие ионы присутствуют в воде, щелочность называют соответственно гидратной (ОН), карбонатной (СО3), бикарбонатной (НСО3) или фосфатной (РО4). Сумма этих видов щелочности называется общей щелочностью. Кроме того, щелочь может быть свободной и связанной. Свободная щелочь образуется при вводе бикарбоната натрия, а связанная — при вводе тринатрийфосфата. Причиной появления щелочцости воды является введение в нее химических соединений для устранения жесткости и накипеобра- зования. Щелочность выражается в миллиграмм-эквивалентах на литр, но чаще используют показатель, называемый щелочным числом. Щелочное число Аг представляет собой общую щелочность в перерасчете на NaOH (мг/л). Для измерения щелочности используются также фосфатное число Рг, нитратное число Nz и показатель концентрации водородных ионов pH.

Фосфатное число — это избыток тринатрийфосфата, который содержится в котловой воде и определяется количеством фосфатного ангидрида РО4 (мг/л). Нитратное число — это содержание в воде НаМОз(мг/л). Вводится нитрат натрия NaNOs для нейтрализации агрессивного действия свободной щелочи в котельной воде, что практически исключает межкристаллитную коррозию и хрупкость металла в местах вальцовки и других соединений при наличии в них пропаривания. Водородный показатель pH (показатель концентрации водородных ионов) характеризует степень щелочности или кислотности воды и определяет ее коррозионную активность. Чистая нейтральная вода при температуре 22 °C ■ имеет рН=7. Если рН>7, то вода имеет щелочную реакцию, если рН<7, то кислую. С помощью показателя pH определяют щелочность питательной воды, для этого на современных судах на пита- 92 тельном трубопроводе ставят датчики к рН-метру. Содержание газов — важнейший показатель качества воды. В воде могут находиться в растворенном виде кислород Ог, азот N2 и углекислый газ СО2. Азот является нейтральным газом и на протекание процесса коррозии и обработку воды влияния практически не оказывает. Кислород — основной коррозионный агент, вызывающий химическую коррозию пароводяного тракта котла. Содержащийся в воде углекислый газ влияет на процессы обработки воды. Кроме того, в присутствии СОг в воде также начинают активно протекать коррозионные процессы с выделением водорода. Растворимость газов в воде зависит от парциального давления и температуры воды. С повышением давления растворимость газов увеличдг- вается, а с повышением температуры уменьшается. При кипении растворимость кислорода стремится к нулю. Нормы качества питательной и кот-

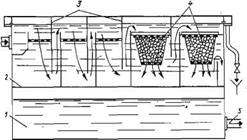

ловой воды устанавливаются инструкциями завода-изготовителя и судовладельца по каждой серии судов в зависимости от параметров пара и конструктивных особенностей котлов. Основные нормы качества воды для котлов морских судов (не более) приведены в табл. 7.1'. § 7.2. Водообработка и питательная система котла Водообработка. Для исключения накипеобразования на поверхностях нагрева котла и коррозии элементов пароводяного тракта проводится обработка воды перед поступлением ее в котел и внутри него (докотло- вая, внутрикотловая). Докотловая обработка воды на морских судах сводится главным образом к фильтрации конденсата, приготовлению высококачественной добавочной воды из забортной и удалению газов из питательной воды. Масло и нефтепродукты могут попасть в питательную воду из-за неплотностей змеевиков систем обогрева в топливных и масляных емкостях, грузовых танках, подогревателях, а также с конденсатом отработавшего пара паровых поршневых механизмов. Очистка питательной воды от нефтепродуктов имеет особо важное значение, так как теплопроводность накипи, пропитанной нефтепродуктами, весьма низка. Из-за ухудшения передачи теплоты от металла к воде металл может перегреться, произойдет авария котла. В питательной воде водотрубных котлов с давлением пара выше 2 МПа содержание нефтепродуктов в воде не допускается. В пароэнергетических установках современных судов пар для обогрева нефтепродуктов и для работы паровых поршневых ме- 1 Данные опубликованы на основе рекомендованных норм, приведенных в приложении IV Правил технической эксплуатации судовых технических средств РД 31.21.30—83. Испаритель грязных конденсатов представляет собой вспомогательный котел, работающий на теплоте первичного греющего пара, подводимого в ИГК по петлям или змеевикам от котла или частично отбираемого от главной турбины на ходу. Конденсат от систем обогрева нефтепродуктов и образовавшийся из отработанного пара поршневых механизмов поступает в корпус ИГК, где благодаря теплоте первичного пара превращается во вторичный пар, направляемый вновь к тем же потребителям. Следовательно конденсат, который содержит (или может содержать) в себе нефтепродукты, заключен в автономную систему и в основную систему питания котла не поступает. На морских судах с другими энергетическими установками для очистки конденсата от иных плавающих продуктов обычно применяют теплый ящик ■ — сборник конденсата, где очистка питательной воды от механических примесей и масла осуществляется одновременно и отстаиванием, и фильтрацией (рис. 7.1). Теплый ящик представляет собой прямоугольную сварную цистерну /, разделенную на две части горизонтальной перегородкой 2. Верхняя часть теплого ящика разделена вертикальными перегородками 3 на ряд каскадных отсеков. В первых трех отсеках нефтепродукты только отстаиваются и оседают механические примеси. В последних двух отсеках про-

Рис. 7.1. Схема теплого ящика

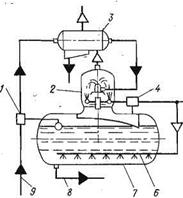

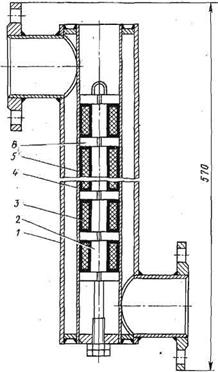

исходит фильтрация, для чего в них установлены фильтры 4, заполняемые коксом, поверх которого обычно укладывают манильскую или сезаль- скую пеньку, люфу или древесную стружку. Иногда в дополнение к этим фильтрующим материалам применяют тканевые материалы (махровое, полотно, сукно) и поролон. Очищенная вода из последнего отсека поступает в нижнюю часть теплого ящика, откуда по трубе 5 забирается питательным насосом. Все перечисленные выше фильтрующие материалы задерживают только грубодисперсное (капельное) масло. Масло же в виде эмульсии может быть удалено из воды при фильтровании только через активированный уголь. Обычно фильтр с активированным углем размещают в отдельном от теплого ящика корпусе. В ряде случаев на напорной магистрали питательного насоса (после теплого ящика) устанавливают фильтры, фильтрующий элемент у которых представляет собой латунную сетку, обтянутую фланелью. Для удаления из воды кислорода и углекислого газа в пароэнергетических установках с давлением пара выше 2МПа широко используют термическую деаэрацию питательной воды в агрегатах, называемых деаэраторами. Термическая деаэрация основана на принципе снижения растворимости газов в воде при повы- 94 шении температуры и снижении давления. Деаэратор, кроме того, является сборником конденсата и одной из ступеней подогрева питательной воды (рис. 7.2). Деаэратор состоит из головки 2, бака-аккумулятора 7, охладителя 3, трубопроводов и арматуры. Из конденсатора пароэнергетической установки конденсат с помощью насоса подается по трубопроводу 9 в головку 2. Проходя предварительно через охладитель выпара, конденсат немного подогревается. В деаэрационную головку по трубопроводу 5 подается также греющий пар, который в паротурбинных установках на ходу забирается обычно из отбора турбоагрегата, а на стоянке и маневрах — от пароохладителя. Для обеспечения быстрого нагрева поступающего конденсата необходима возможно большая поверхность соприкосновения паровой и жидкой фаз. В деаэрационной головке это обеспечивается с помощью разбрызгивающих устройств в виде форсунок или перфорированных тарелок, благодаря чему создается большая поверхность контакта воды и пара. Пар, двигаясь навстречу струям воды, нагревает воду до температуры кипения, что способствует интенсивному выделению из нее газов. В процессе нагрева воды значительная часть греющего пара кондёнсируется. Смесь выделившихся газов и части несконденсировавшегося пара, называемая выпаром, направляется в охладитель 3 выпара, где пар конденсируется, отдавая свою теплоту движущемуся по трубам конденсату, а газы отводятся в атмосферу. Из-за малого времени пребывания воды в головке деаэратора стекающая из нее в бак-аккумулятор деаэрированная вода все же может содержать некоторое количество растворенного газа, поэтому с помощью барботажного устройства 6 через воду в баке дополнительно пропускают пар, что способствует лучшей деаэрации. Деаэрированная вода по трубопроводу 8 забирается из деаэратора питательным насосом. Для создания подпора деаэратор располагают на 8—10 м выше всасывающего патрубка питательного насоса. В системах, обслуживающих деаэратор, предусмотрены регулятор 1 уровня воды и регулятор 4 подачи пара. Для более глубокого обескислороживания питательной воды в дополнение к термической деаэрации иногда предусматривают химические способы полного связывания кислорода. С этой целью в воду вводят химические реагенты — сульфит натрия (NajSOi) или гидразин (N2H4), которые взаимодействуют так: 2Na2SO3-|-O2-^2Na2SO4; МгЬПЭ-Ог-*- -^НгО+Мг- При термической деаэраций остаточное содержание кислорода в воде составляет примерно 0,03—0,05 мг/л. Благодаря дополнительной химической обработке кисло- родосодержание в питательной воде может быть снижено до 0,01 мг/л. В настоящее время у котлов невысоких давлений находят распространение безреагентные методы обработки воды и в первую очередь магнитный (электромагнитный) способ. Сущность его заключается в том, что после воздействия на воду магнитного поля определенных значений напряженности и полярности соли жесткости теряют способность к образованию накипи и выпадают в виде шлама. Электромагнитный прибор для обработки воды (рис. 7.3) состоит из цилиндрического корпуса 1, внутри которого размещен сердечник 2. На сердечник намотано шесть соединенных последовательно катушек электромагнитов 3 с таким расчетом, чтобы на гребнях сердечника расположились одноименные магнитные полюсы. Сердечник с катушками заключен в стакан 5 в виде вертикальной трубы. Катушки изолированы от сердечника электроизоляционным картоном 4 и разрезными гетинаксо- выми шайбами 6. Питательная вода, поступая в прибор, движется по кольцевому каналу между корпусом и внутренним стаканом. I Опыты показывают, что при магнитной обработке воды не только предотвращается накипеобразова- ние, но и происходит разрушение старой накипи. Вместе с тем метод не обеспечивает полного устранения накипеобразования, что исключает его применение в высоконапряженных котлах. Применяется также ультразвуковая обработка воды, основанная на воздействии- ультразвука, нарушающего процесс образования накипи. Основным способом получения воды нужного качества на морских судах является метод термического обессоливания, т. е. получение дистиллята из забортной морской воды в испарительных установках, в которых под воздействием теплоты подводимого пара или другой среды происходит испарение морской забортной воды с последующей конденсацией образовавшегося пара. Устрой-

Рис. 7.3. Электромагнитный прибор для обработки воды ство и принцип работы различных типов и разновидностей испарительных установок изучаются в предмете «Судовые автоматизированные вспомогательные механизмы». Внутрикотловой водообработкой обеспечивают оптимальный режим питания котла, что достигается введением внутрь котла присадок. При этом соли, вносимые с питательной водой, не откладываются в качестве накипи на поверхностях нагрева, а выпадают в виде шлама, удаляемого при продуваниях. Накипь и шлам образуются из насыщенных и перенасыщенных растворов, что и происходит в основном в результате непрерывного парообразования, приводящего к росту концентрации солей в котельной воде. Процессы накипе- и шламообразова- ния очень сложны, при этом нельзя четко разграничить сами явления. Соли, кристаллизующиеся на поверхностях нагрева и образующие накипь, с течением времени могут превращаться в шлам, но и шлам, не удаленный при продуваниях котла, в свою очередь может «прикипеть» к поверхности нагрева, образовав так называемую вторичную накипь. Требования к питательной и котельной воде предъявляются в зависимости от назначения котла и давления производимого им пара. Исходя из этого осуществляют и внутрикот- ловую водообработку, заключающуюся в постоянной корректировке состава котельной воды путем ввода противонакипных и противокоррозионных реагентов с последующими периодическими продуваниями котла. В настоящее время на морских судах применяют фосфатно-щелочной, фосфатно-нитратный и фосфатный режимы внутрикотловой обработки воды. Конкретные режимы водообра- ботки для котлов тех или иных типов устанавливает служба судового хозяйства пароходства. Фосфатно-щелочной.режим применяют обычно у котлов с давлением пара не выше 2 МПа. При таком режиме обработки предусматривает - 96 ся введение в котловую воду следующих реагентов: едкого натра (каустика) NaOH, кальцинированной соды ИагСОз и тринатрийфосфата Na3PO4. Обычно эти реагенты подают в виде смеси постоянного состава, называемой противонакипином. Отечественный противонакипин МФ содержит (%): Na2CO3................................................. 25—27 Na3PO4................................................ 67—69 Сульфитно-спиртовая барда (концентрат) 3—4 Противонакипин представляет собой белый порошок с незначительным количеством темных крупинок концентрата сульфитно-спиртовой барды. Щелочи, содержащиеся в проти- вонакипине, вступая в химическую реакцию с растворенными в воде солями жесткости, переходят из раствора в осадок. В результате увеличения щелочности воды она может стать коррозионно-активной средой, вызывая коррозионное разрушение металла. Это явление называется щелочной хрупкостью. Для его предотвращения применяют фосфатно-нитратный режим водообработки, рекомендуемый для любых котлов с давлением пара до 6 МПа. Сущность режима заключается в том, что вместе с фосфатом натрия вводят дополнительную присадку — нитрат натрия (селитру) NaNCh в количестве 35—45 % концентрации щелочи. При введении нитрата натрия образуется защитная пленка на внутренних стенках котла. Тринатрийфосфат и натриевую селитру вводят в котел раздельно непосредственно в паровой коллектор или сепаратор утилизационного агрегата; дозировка регулируется инструкцией. Фосфатный режим рекомендуется применять у главных котлов с давлением пара выше 6 МПа, причем вводится только тринатрийфосфат. При чисто фосфатном режиме вода должна быть с минимальным содержанием кислорода, хлоридов, солей жесткости и иных примесей. В про тивном случае в котле образуется очень много шлама, из-за чего потребуется увеличение числа продувок котла, а значит произойдет увеличение расхода добавочной воды. Следует отметить, что при высоких давлениях пара в котлах содержащиеся в питательной воде соединения железа и меди способствуют развитию коррозионных процессов, которые нельзя предотвратить, используя фосфатный режим. Поэтому максимальное содержание соединений железа и меди в питательной воде регламентировано требованиями норм показателей качества питательной воды. Достаточно эффективным средством борьбы с этим явлением служит гидразин, который обладает способностью не только связывать кислород, но и восстанавливать окислы железа в их закиси, которые не образуют накипи и находятся в котле только в виде шлама. ' Ввод в котловую воду реагентов осуществляется с помощью дозер- ной установки, в которую входят бачок для раствора присадки и насос, подающий подготовленный раствор по отдельному трубопроводу в питательную магистраль котла. Во вспомогательных котельных установках теплоходов применяют бачки-дозаторы, из которых приготовленный водный раствор присадки подают во всасывающий трубопровод питательного насоса или непосредственно в теплый ящик (после фильтров). Для последнего варианта возможно также приготовление раствора присадки в какой-либо переносной емкости. Контроль за водообработкой. Во время работы котла отбирают пробы воды для определения ее состава, для чего на судах имеются химические экспресс-лаборатории водо- контроля. Пробы котловой воды берут непосредственно из котлов через пробный кран или клапан, а питательной воды — из питательной магистрали перед экономайзером (если таковой имеется) или сразу после питательного насоса. Объем пробы анализа должен быть не менее 0,5 л. Чтобы для проведения анализа получить котловую воду уже охлажденной, современные котельные установки оборудуют холодильником, через который прокачивается охлаждающая вода. Объем и периодичность контроля устанавливаются службой судового хозяйства пароходства для каждого типа судна. Результаты анализов котловой и питательной воды отражаются в машинном журнале.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 381; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.24.134 (0.086 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||