Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Получаемых поликонденсацией.

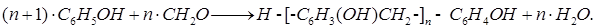

Фенолоальдегидные смолы и пластмассы на их основе находят широкое применение в технике. В качестве сырья для их получения используют фенолы (крезол, ксилолы, фенол и др.) и альдегиды (формальдегид, фурфурол). Наибольшее применение для получения смол находят фенол и формальдегид. Смолы, полученные на основе фенола и формальдегида, получили название фенолформальдегидных. Они находят наибольшее применение из других смол этой группы. В зависимости от соотношения между фенолом и формальдегидом и применяемого катализатора получаемые смолы могут быть термопластичными (новолачные) и термореактивными (резольные). Новолачные смолы получают в водной среде при конденсации избытка фенола и формальдегида в присутствии кислоты (соляная, щавелевая, серная кислоты) по схеме:

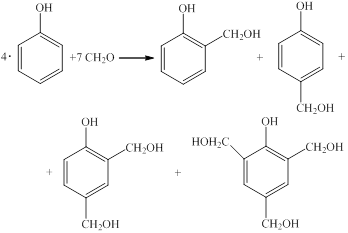

Обычно взаимодействие протекает при мольном соотношении фенола и формальдегида, равном 7:6. Новолаки являются низкомолекулярными соединениями (n =от 4 до 8). При нагревании они плавятся, легко растворяются в спирте. Новолачные смолы применяют для получения пресс-материалов. Для перевода этих смол из термопластичного состояния в термореактивное в качестве отвердителя используют уротропин. Резольные смолы получают из фенола и небольшого избытка формальдегида в присутствии щелочных катализаторов NH4OH, Ba(OH)2. Процесс образования смолы состоит из двух стадий: реакции фенола с формальдегидом и конденсации фенолоспиртов с образованием резола (смесь полифенолов).

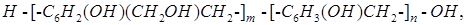

Фенолоспирты реагируют между собой с образованием резолов:

Резолы представляют собой смесь линейных и разветвленных полимеров общей формулы:

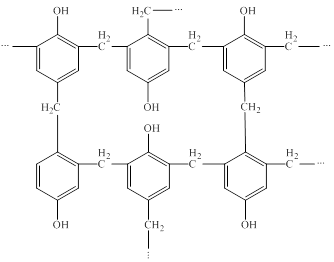

где n = 2÷5, а m = 4÷10. Резольная смола является низкомолекулярным соединением (от 400 до 1000). При нагревании смолы происходит дальнейшая конденсация макромолекул, в результате чего образуется резит, представляющий собой неплавкий и нерастворимый полимер следующего строения:

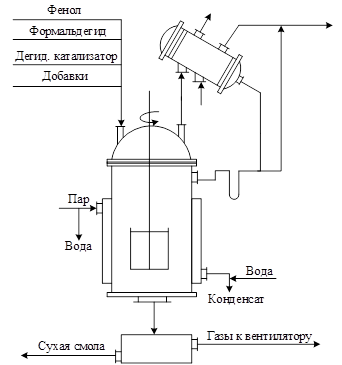

Процессы получения новолачной и резольной смолы практически не отличаются друг от друга и состоят в следующем (рис. 6.29). В реактор 1 вводят фенол, формальдегид, различные добавки и катализатор и смесь нагревают до 70-75°С с помощью пара, подаваемого в рубашку реактора. Поликонденсация фенола с формальдегидом протекает с выделением тепла. Оптимальная температура в реакторе должна быть не выше 80°С, поэтому по достижению этой температуры отключают подачу пара и ведут охлаждение смеси, подавая в рубашку реактора воду. В процессе поликонденсации пары воды поступают в трубчатый холодильник 2 и конденсируются. Образовавшаяся смола плавится и в жидком состоянии выдавливается из реактора по трубе сжатым воздухом в противень 3, здесь она затвердевает и измельчается в порошок.

Фенолоформальдегидные смолы находят широкое применение в качестве связующего при получении пресс-порошков, волокнистых материалов, слоистых пластиков, поропластов.

Получение каучуков Среди большого числа высокомолекулярных соединений в современной технике и технологии каучук находит особенно широкое применение. Каучук является основным компонентом при изготовлении резиновых, резино-тканных и резино-металлических изделий используемых в промышленности, сельском хозяйстве, на транспорте и в домашнем обиходе. Сырьем для получения резины служит сырой каучук, синтетические латексы и смолы, регенерат, вулканизующие вещества, ускорители вулканизации, активаторы или замедлители вулканизации, активные наполнители и т.д. Основным сырьем, определяющим свойства резин, является каучук. Каучуки являются высокомолекулярными соединениями. Они имеют линейное строение и обладают способностью к обратимой деформации в сочетании с высокой прочностью. Для изготовления резин применяются натуральный и синтетический каучуки. Натуральный каучук получают из млечного сока некоторых каучуконосных растений, преимущественно из тропического дерева гевеи, из которого выделяют 99% всего мирового каучука. Млечный сок (латекс) дерева содержит частички каучука (до 30%), взвешенные в воде (до 60%), белковые вещества (2-2,7%), смолы (1,65-3,4%), сахаристые (1,5-4,2%) и минеральные (0,2-0,7%) вещества. При обработке млечного сока на месте его добычи кислотами, например, уксусной, происходит коагуляция сока с образованием гелеобразного продукта. Этот продукт пропускают через вальцы, сушат, коптят (для предохранения от загнивания при хранении) и в виде листов, упакованных в кипы, направляют потребителю.

Макромолекулы натурального каучука

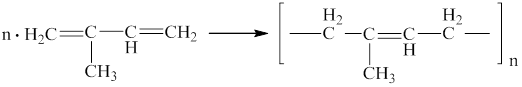

состоят из элементарных звеньев изопрена; он имеет малую плотность (917-937 кг/м3) и большую молекулярную массу (от 150000 до 500000), что соответствует длине макромолекулы 10000-40000 А. Поскольку в макромолекуле каучука имеются двойные связи, он вступает во взаимодействие с галогенами, тиоспиртами, тиокислотами, кислородом и др. При взаимодействии с серой и органическими перекисями линейная структура макромолекул натурального каучука превращается в сетчатую (процесс вулканизации). Это свойство каучука лежит в основе получения резины. Синтетические каучуки (СК) в настоящее время занимают ведущее место при производстве резин. В зависимости от применения СК подразделяют на каучуки общего назначения: бутадиеновый (СКБ), бутадиен-стирольный (СКС), бутадиен-метилстирольный (СКМС), изопреновый (СКИ); каучуки специального назначения: бутадиен-нитрильный (СКН), хлоропреновый (наирит), бутилкаучук, тиоколовый, силиконовый (СКТ) и др. Процесс получения СК включает две стадии: синтез мономеров и полимеризацию или поликонденсацию мономеров. Для получения СК и латексов применяют так называемые каучукогенные мономеры: бутадиен, стирол, изопрен, хлоропрен, изобутилен и др. Натрий-бутадиеновый каучук (СКБ) является первым каучуком, полученным синтетическим путем по методу академика Лебедева С.В. (1932 г.) полимеризацией бутадиена в присутствии металлического натрия. Бутадиен для этих целей получали из этилового спирта в присутствии катализаторов. В настоящее время его получают, в основном, дегидрированием бутана. Бутадиен-стирольные каучуки (СКС, СКМС) получают из бутадиена Синтетический изопреновый каучук (СКИ) получают полимеризацией изопрена (~15%) в растворе изопентана или другого растворителя непрерывным методом при температуре 18-25°С и в присутствии комплексных катализаторов (металлического натрия, TiCl3, триизобутилалюминия):

Хлоропреновый каучук (наирит) получают эмульсионной полимеризацией хлоропрена:

Процесс проводят в водной среде в присутствии эмульгатора (олеат натрия). Кремнийорганические (силиконовые) каучуки получают при поликонденсации циклических силоксанов или линейных силоксандиолов. Полимеры имеют линейное строение, например:

где R, R´ - метильные, этильные, фенильные и другие группы. В качестве примера рассмотрим получение бутадиен-стирольного каучука. Технологическое оформление процесса получения

|

||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.67.251 (0.008 с.) |

и стирола

и стирола  (СКС), бутадиена и метилстирола

(СКС), бутадиена и метилстирола  (СКМС).

(СКМС). .

. .

.