Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор типа и расчет фундаментаСтр 1 из 5Следующая ⇒

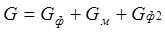

ВВЕДЕНИЕ BAADER-200 – компактная филетировочная машина, рассчитанная на различные виды применения. Машина обрабатывает потрошенную и обезглавленную рыбу, с плечевыми костями или без них. Машина вырабатывает высокий выход филе без реберных костей или боковики с реберными костями. Необходимая для этого переналадка машины занимает несколько минут. При использовании комплекта переналадки возможна обработка других видов рыб.

Рисунок В.1- Общий вид филетировочной машины Технические характеристики: Таблица В.1- Технические характеристики

Устройство и принцип работы Обезглавленная и потрошенная рыба укладывается в каретки-носители брюшком вниз и хвостовой частью вперед и в таком положении транспортируется через всю машину. Подпружиненные по оси спинной и брюшной ножи разрезают тушку рыбы сверху и снизу до основной хребтовой кости. Пробивные ножи входят в полость между хвостом и брюшком и осуществляют короткий надрез справа и слева от основной хребтовой кости. Затем в эту полость входят скребковые ножи и соскабливают филе с реберных костей. Подпружиненные по оси разделительные ножи отделяют филе от основной хребтовой кости, проводя срез от основания хвостового плавника до надреза. При производстве филе с реберными костями следует вывести из рабочего режима скребковые ножи. Разделительные ножи отводятся по оси в сторону, чтобы пропустить каретки. При этом они срезают реберные кости с основной хребтовой кости.

МОНТАЖ МАШИНЫ 1.1 Организация и подготовка к монтажу. Выбор материалов, инструментов и приспособлений для монтажа При разработке проекта производства монтажных работ необходимо исходить из реально существующих условий, к которым относятся, возможность получения с заводов оборудования и конструкций той или иной степени готовности (в виде заготовок, узлов, блоков или в полностью собранном виде) и способы их транспортирования, наличие тех или иных грузоподъемных механизмов, мощности производственной базы монтажной организации, квалификации рабочих и технического персонала монтажной организации, местные условия на монтажной площадке, сроки поставки оборудования и производства работ.

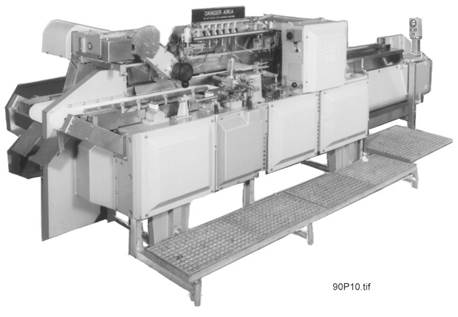

Транспортировка машины только при наличии привинченных продольных траверс рисунок 1.1.1 (позиция 1) Передвижение машины осуществляется подъемно-погрузочными устройствами (позиция 2) или вилочным автопогрузчиком с боковым захватом. Наличие четырех колес облегчает передвижение машины на короткие расстояния.

Рисунок 1.1.1 – Схема строповки машины Подготовка к монтажу Монтаж оборудования – это комплекс работ включающее в себя: 1.Подготовка площадки для монтажа 2.Соружение фундамента 3.Подача оборудования к месту монтажа 4.Установка станка (оборудования) 5.Закрепление на фундаменте 6.Подключение к электрической сети 8.Подключение заземления 7.Пуск 8.Регулировка и наладка станка(оборудования) 9.Сдача в эксплуатацию Порядок монтажа Технологические процессы в химическом производстве характеризуются многообразием применяемых методов обработки материалов, изменения их состояния и формы. Каждый процесс имеет особенности, определяющие конструкцию и параметры применяемого технологического оборудования. В зависимости от типа оборудования осуществляется и индивидуальный подход к монтажу используемого в технологических процессах оборудования. При монтаже котла необходимо руководствоваться указаниями мер безопасности, изложенными в инструкции по монтажу филетировочной машины и общестроительными нормами СНиП А-2-70 «Техника безопасности в строительстве». Монтаж включает в себя установку, выверку и крепление оборудования на фундаменте на определенных высотных отметках в соответствии с монтажными инструкциями и техническими условиями. В объем монтажа входит также испытание оборудования в холостом режиме и под нагрузкой, а также сдача его в эксплуатацию. Технические условия и инструкции на монтаж оборудования разрабатываются заводом-изготовителем. Вместе с монтажными инструкциями завод-изготовитель присылает паспорта на оборудование и правила технической эксплуатации.

Приемка оборудования осуществляется дважды: на заводе-изготовителе и на монтажной площадке. Приемку оформляют актом, в котором указывают замеченные дефекты. Приложение А – Инструменты применяемые для монтажа машины. Сборочно-монтажные работы Машина устанавливается таким образом, чтобы доступ к ней был обеспечен со всех сторон. Выверить по горизонтали переднюю и заднюю части машины при помощи ватерпаса. Подключение воды Подвод воды осуществляется через шланг 3/4”, целесообразен подвод сверху. Кран со сферической головкой перекрывает подвод воды. Только в режиме эксплуатации машины соленоидный клапан открывает циркуляцию воды. Кран со сферической головкой регулирует подвод воды к очистительному шлангу. ЭКСПЛУАТАЦИЯ МАШИНЫ Смазка машины Перед смазкой машины необходимо установить главный выключатель в нулевое положение. Машина смазана Специальной консистентной смазкой GLS 380/N3 фирмы БААДЕР. Эта смазка является физиологически безвредной, частично синтетической и крайне стойкой к воздействию забортной воды. Она отвечает требованиям немецкого "Закона о соответствии продовольственных товаров и предметов потребления требованиям гигиены и качества" и допущена к употреблению USDA H1. Таблица 2.2.2- Периодичность смазки

РЕМОНТ МАШИНЫ Расчет графика ППР Система планово-предупредительного ремонта представляет собой комплекс технических и организационных мероприятий по уходу, обслуживанию и ремонту оборудования, осуществляемых в плановом характере. Плановый – потому, что это система, все мероприятия, соответствующие по графику в заранее установленные сроки. Предупредительной она называется потому, что кроме ремонтных работ включает и профилактические мероприятия, предупреждающие поломки, аварии. Каждый плановый ремонт выполняется в объеме, восполняющем те потери в состоянии электрического оборудования, которые являются результатом его эксплуатации в течении периода, принадлежащего его ремонту до следующего ремонта. При составлении графика ППР, составляющий должен учитывать: · целесообразность ремонта оборудования в том или ином месяце года с учетом периодичности; · количество текущих и капитальных ремонтов; · вывод в ремонт основного оборудования механической части. Для текущего ремонта электрооборудования цеха, установки необходимо разработать план-график ППР. Межремонтный цикл, Тр.ц = 9000 ч. Время между средними ремонтами, Тс = 3500 ч. Время между малыми ремонтами, Тм = 970 ч. Время между осмотрами, То = 460 ч. 1. Определяем длительность ремонтного цикла в годах.

где Тгод – количество рабочих дней в 2021 году, Тгод = 247 дней;

Тц – продолжительность ремонтного цикла в сутках; Тц = Определяем длительность ремонтного цикла в годах по формуле 3.1 Тцгод = Принимаю ремонтный цикл в 2 года. 2. Определяем количество средних ремонтов

где tc – время между средними ремонтами в сутках;

tc = Определяем число средних ремонтов за 2 года по формуле 3.1.3 Кс = В 2021 году проводим 1 средний ремонт. 3. Определяем количество малых ремонтов

где tм – время между малыми ремонтами в сутках;

tм = Определяем число малых ремонтов за 2 года по формуле 3.1.5 Км = В 2021 году проводим 4 малых ремонта. 4. Определяем количество осмотров

где tо – время между осмотрами в сутках;

tо = Определяем количество осмотров за 2 года Ко = В 2021 году проводим 10 осмотров. 5. Определяем межремонтный период для средних ремонтов

ТМРС = 6. Определяем межремонтный период для малых ремонтов

ТМРМ = 7. Определяем межосмотровый период

ТМО = 8. Определяем трудоёмкость среднего ремонта

где Rр – коэффициент сложности ремонта оборудования; принимаем из «Системы планово-предупредительных ремонтов предприятий» для филетировочной машины BAADER-200, Rр = 12; τед.с – коэффициент трудоёмкости среднего ремонта, τед.с = 13; τс.рем = Rр ∙ τед.с = 12 ∙ 13 = 156 н/ч для трех средних ремонтов 9. Определяем трудоёмкость малого ремонта τм.рем = Rр ∙ τед.м где τед.м – коэффициент трудоёмкости малого ремонта, τед.м = 7; τм.рем = R р ∙ τед.м = 12 ∙ 7 = 84 н/ч для семи малых ремонтов 10. Определяем трудоёмкость осмотра

где τед.о – коэффициент трудоёмкости осмотра; τед.о = 0,5; τо = Rр ∙ τед.о = 12 ∙ 0,5 = 6 н/ч для 30 осмотров. Демонтаж узла 1. Демонтаж начинается с обесточивания упаковочного агрегата 2. Далее снимаем защитные кожухи 3. Демонтируем вал 4. Чистка, промывка Ремонт детали В процессе эксплуатации детали шпоночных соединений под действием динамических нагрузок изнашиваются. Одной из основных причин, вызывающих нарушение правильности распределения нагрузки и смятие шпонки, является увеличение зазора в соединении. К смятию приводит также неправильное расположение шпоночного паза на валу. Перекос осей пазов вызывает перекос охватывающей детали на валу и изнашивание деталей соединения.

Для восстановления шпоночного паза применим способ наплавки грани (рисунок 3.2.3.1) с последующим фрезерованием. При обработке необходимо выдерживать размеры паза, регламентируемые стандартом. Для ремонта может быть использована вибродуговая наплавка, основным преимуществом которой является низкая температура нагрева детали (не выше (90—100) °С). Такой нагрев не вызывает деформации и снижения твердости соседних закаленных участков ремонтируемой детали. Можно наращивать слой металла толщиной до 4 мм. В процессе наплавки электроду сообщаются колебания с частотой 50—100 Гц и амплитудой до 4 мм, а в зону дуги подается охлаждающая жидкость (5%-й раствор кальцинированной соды). Она уменьшает тепловое воздействие дуги на ремонтируемую деталь и увеличивает скорость охлаждения основного и наплавленного металла. При этом снижаются деформации и смягчается эффект самоотпуска соседних с ремонтируемым участков детали. Охлаждающая жидкость служит также защитой расплавленного металла от вредного воздействия кислорода и азота.

Рисунок 3.2.3.1 – Метод восстановления шпоночного паза Ремонт выполняют на токарном станке, на суппорт которого устанавливают виброголовку, получающую продольную или поперечную подачу (рисунок 3.2.3.2). Электрический ток подводится к ремонтируемой детали и электроду, который подается с барабана роликами. Деталь закрепляют в центрах или в патроне. В результате вибраций электрода посредством пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электрода детали зона контакта оплавляется, а электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации. При наплавке вибрация электрода уменьшает глубину основного металла и повышает коэффициент расплавления электрода. Вследствие этого снижаются потери металла и расход электроэнергии. В процессе вибродуговой наплавки ремонтируемые детали намагничиваются, поэтому после восстановления их нужно размагничивать. Благодаря вибрациям процесс наплавки может быть осуществлен при низком напряжении (12—18 В). Угол подвода электродной проволоки к детали — (15—30)°. Скорость подачи электрода не должна превышать 1,65 м/мин, скорость наплавки — 0,5—0,65 м/мин. Структура и твердость наплавленного слоя зависят от химического состава электродной проволоки и количества охлаждающей жид-

Рисунок 3.2.3.2- Схема вибродуговой наплавки: 1 - барабан с электродной проволокой; 2 - подающие ролики; 3 - пружина; 4 - насос; 5 - направляющий наконечник; 6 - ремонтируемая деталь; 7 - электромагнит; 8 - генератор; 9 - двигатель; 10 - редуктор кости.

При наплавке проволокой Нп-80 (с содержанием углерода (0,75—0,85)%) наплавляемый валик закаляется в охлаждающейся жидкости до высокой твердости и частично отпускается. При этом образуется неоднородная структура от мартенсита закалки до троосто- сорбита отпуска с твердостью 25—55 НЯСэ. При наплавке низкоуглеродистой проволокой Св-08 получают твердость поверхности наплавки 14—19. Технологическая последовательность вибродуговой наплавки изношенной грани шпоночного паза следующая: устранение механической обработкой глубоких рисок и задиров, вызванных износом; подготовка детали к наплавке (очистка, промывка, обезжиривание); наплавка (при необходимости в несколько проходов); размагничивание детали; контроль детали для определения припусков на механическую обработку. Монтаж узла после ремонта Монтаж производим в обратной последовательности Общие положения по охране труда Охрана труда - система сохранения жизни и здоровья работников в процессе трудовой деятельности, включающая в себя правовые, социально-экономические, организационно-технические, санитарно-гигиенические, лечебно-профилактические, реабилитационные и иные мероприятия. Условия труда - совокупность факторов производственной среды и трудового процесса, оказывающих влияние на работоспособность и здоровье работника. Вредный производственный фактор - производственный фактор, воздействие которого на работника может привести к его заболеванию. Опасный производственный фактор - производственный фактор, воздействие которого на работника может привести к его травме. Безопасные условия труда - условия труда, при которых воздействие на работающих вредных и (или) опасных производственных факторов исключено либо уровни их воздействия не превышают установленных нормативов. Рабочее место - место, где работник должен находиться или куда ему необходимо прибыть в связи с его работой и которое прямо или косвенно находится под контролем работодателя. Средства индивидуальной и коллективной защиты работников - технические средства, используемые для предотвращения или уменьшения воздействия на работников вредных и (или) опасных производственных факторов, а также для защиты от загрязнения. Требования безопасности в аварийных ситуациях 1. При возгорании немедленно отключить оборудование, обесточить электросеть за исключением осветительной сети. Сообщить о пожаре всем работающим в помещении, вызвать пожарную команду и приступить к тушению очага возгорания имеющимися средствами пожаротушения. 2. Если на металлических частях машины обнаружено напряжение (ощущение тока), электродвигатель гудит, заземляющий провод оборван, оборудование немедленно отключить, доложить мастеру о неисправности электрооборудования и без его указания к работе не приступать. 3. При прекращении подачи электроэнергии, появлении вибрации и шума, запаха дыма или гари, искрении мотора, попадании посторонних предметов в оборудование, в случае, если движение прессующей колодки не плавное, а скачкообразное, немедленно отключить оборудование. 4. При травме в первую очередь освободить пострадавшего от травмирующего фактора, вызвать медицинскую помощь, оказать первую помощь пострадавшему, поставить в известность руководителя работ и сохранить травмоопасную ситуацию до расследования причин случившегося. Требования безопасности по окончании работы 1. Выключить машину. Убрать инструменты и приспособления в специально отведенное место. 2. Сделать запись в Журнале технического состояния оборудования обо всех неполадках. 3. Убрать рабочее место. 4. Снять спецодежду, убрать ее в шкаф. 5. Вымыть руки теплой водой с мылом.

ВВЕДЕНИЕ BAADER-200 – компактная филетировочная машина, рассчитанная на различные виды применения. Машина обрабатывает потрошенную и обезглавленную рыбу, с плечевыми костями или без них. Машина вырабатывает высокий выход филе без реберных костей или боковики с реберными костями. Необходимая для этого переналадка машины занимает несколько минут. При использовании комплекта переналадки возможна обработка других видов рыб.

Рисунок В.1- Общий вид филетировочной машины Технические характеристики: Таблица В.1- Технические характеристики

Устройство и принцип работы Обезглавленная и потрошенная рыба укладывается в каретки-носители брюшком вниз и хвостовой частью вперед и в таком положении транспортируется через всю машину. Подпружиненные по оси спинной и брюшной ножи разрезают тушку рыбы сверху и снизу до основной хребтовой кости. Пробивные ножи входят в полость между хвостом и брюшком и осуществляют короткий надрез справа и слева от основной хребтовой кости. Затем в эту полость входят скребковые ножи и соскабливают филе с реберных костей. Подпружиненные по оси разделительные ножи отделяют филе от основной хребтовой кости, проводя срез от основания хвостового плавника до надреза. При производстве филе с реберными костями следует вывести из рабочего режима скребковые ножи. Разделительные ножи отводятся по оси в сторону, чтобы пропустить каретки. При этом они срезают реберные кости с основной хребтовой кости.

МОНТАЖ МАШИНЫ 1.1 Организация и подготовка к монтажу. Выбор материалов, инструментов и приспособлений для монтажа При разработке проекта производства монтажных работ необходимо исходить из реально существующих условий, к которым относятся, возможность получения с заводов оборудования и конструкций той или иной степени готовности (в виде заготовок, узлов, блоков или в полностью собранном виде) и способы их транспортирования, наличие тех или иных грузоподъемных механизмов, мощности производственной базы монтажной организации, квалификации рабочих и технического персонала монтажной организации, местные условия на монтажной площадке, сроки поставки оборудования и производства работ. Транспортировка машины только при наличии привинченных продольных траверс рисунок 1.1.1 (позиция 1) Передвижение машины осуществляется подъемно-погрузочными устройствами (позиция 2) или вилочным автопогрузчиком с боковым захватом. Наличие четырех колес облегчает передвижение машины на короткие расстояния.

Рисунок 1.1.1 – Схема строповки машины Подготовка к монтажу Монтаж оборудования – это комплекс работ включающее в себя: 1.Подготовка площадки для монтажа 2.Соружение фундамента 3.Подача оборудования к месту монтажа 4.Установка станка (оборудования) 5.Закрепление на фундаменте 6.Подключение к электрической сети 8.Подключение заземления 7.Пуск 8.Регулировка и наладка станка(оборудования) 9.Сдача в эксплуатацию Порядок монтажа Технологические процессы в химическом производстве характеризуются многообразием применяемых методов обработки материалов, изменения их состояния и формы. Каждый процесс имеет особенности, определяющие конструкцию и параметры применяемого технологического оборудования. В зависимости от типа оборудования осуществляется и индивидуальный подход к монтажу используемого в технологических процессах оборудования. При монтаже котла необходимо руководствоваться указаниями мер безопасности, изложенными в инструкции по монтажу филетировочной машины и общестроительными нормами СНиП А-2-70 «Техника безопасности в строительстве». Монтаж включает в себя установку, выверку и крепление оборудования на фундаменте на определенных высотных отметках в соответствии с монтажными инструкциями и техническими условиями. В объем монтажа входит также испытание оборудования в холостом режиме и под нагрузкой, а также сдача его в эксплуатацию. Технические условия и инструкции на монтаж оборудования разрабатываются заводом-изготовителем. Вместе с монтажными инструкциями завод-изготовитель присылает паспорта на оборудование и правила технической эксплуатации. Приемка оборудования осуществляется дважды: на заводе-изготовителе и на монтажной площадке. Приемку оформляют актом, в котором указывают замеченные дефекты. Приложение А – Инструменты применяемые для монтажа машины. Выбор типа и расчет фундамента Фундаменты машин – это искусственные сооружения, которые служат для установки машин и обеспечивают нормальные условия работы при свойственных им статических и динамических нагрузках. Для обеспечения качественной и устойчивой работы машины, установка их на полу должна обеспечивать прочность и жесткость. Для этого выбирают тип фундамента под оборудование, который рассчитывается и по сравнению фактического статического давления на почву с допустимым, делают вывод о необходимом фундаменте для данного оборудования. При проектировании и расчете фундаментов должны быть учтены следующие требований: прочность, устойчивость и выносливость; отсутствие сильных вибраций, мешающих работе оборудования и обслуживающего персонала; простота и надежность крепления оборудования; экономичность конструкции. Масса машины По условию выполнения фундамента он должен выходить за габарит машины на 0,150…0,300 м по периметру. Принимаем – 0,300 м. Тогда площадь фундамента Fф, м2, определяется по формуле:

Fф = (4275 + 300) ∙ (2140 + 300) = 11,1м2 Глубину фундамента hф принимаем равную 0.7м. Тогда масса фундамента Gф, кг, определяется по формуле:

Где ρ – плотность материала, из которого выполнен фундамент, кг/м3, для фундамента из бетона с кирпичным щебнем ρ = 1800 кг/м3, тогда Gф1 = 0.7 ∙ 11,1 ∙ 1800 =13 986кг Высоту бетонной подушки над уровнем пола принимаем 0.15 м. Тогда масса подушки Gф, кг, определяется по формуле:

Где ρ – плотность материала, из которого выполнен бетонная подушка, кг/м3, для бетонной подушки на мелком песке, мало щебеночный ρ = 2200 кг/м3, тогда Gф2 = 0,15 ∙ 11,1 ∙ 2200 =3 663 кг Определяем общую массу фундамента

G= 13986+ 1700 + 3663 = 19 349 кг Определяем давление на почву σ, Па

где g = 9,81 м/с² - значение ускорения свободного падения

Условие σ ≤ [σ] выполняется [σ] – допускаемое давление на почву [σ] = 25000 Па σ = 17 100≤ 25000 Для заливки фундамента используют Бетон М200, который изготавливается на цементе М500. Сборочно-монтажные работы Машина устанавливается таким образом, чтобы доступ к ней был обеспечен со всех сторон. Выверить по горизонтали переднюю и заднюю части машины при помощи ватерпаса.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 187; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.147.190 (0.12 с.) |

=

=  = 375 суток

= 375 суток =1,5 год

=1,5 год − 1

− 1

= 125 суток

= 125 суток − 1 =2= 2 средних ремонта за 2 года

− 1 =2= 2 средних ремонта за 2 года − Кс – 1

− Кс – 1

= 40 суток

= 40 суток − 2 – 1 =6,5= 7 малых ремонтов за 2 года

− 2 – 1 =6,5= 7 малых ремонтов за 2 года

− Кс – Км – 1

− Кс – Км – 1  ∙ 2

∙ 2

= 19 суток

= 19 суток − 2 – 7 – 1

− 2 – 7 – 1

= 2250 ч

= 2250 ч

= 900 ч

= 900 ч =

=  = 300 ч

= 300 ч

=1700кг, габариты машины, мм: длина L=4275, ширина В=2140, высота h=1490

=1700кг, габариты машины, мм: длина L=4275, ширина В=2140, высота h=1490 (B + 300)

(B + 300)

Fф

Fф