Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Опиливание металла. Применяемый инструмент.Стр 1 из 15Следующая ⇒

Машины и инструмент для обработки металлов давлением Для пластической обработки металлов используются молоты, прессы и давильные станки. Различают следующие виды молотов: для свободной ковки (паровоздушные, воздушные, рычажные, пружинные) и для ковки в штампах (паровые, паровоздушные двухстороннего действия, падающие с фрикционными дисками и др.). Кузнечные прессы делят на следующие виды: для резания, механические для ковки в штампах, кузнечные гидравлические, винтовые для гибки. Прессы для штамповки делятся на кривошипные, эксцентриковые, вытяжные; гидравлические прессы – на единичного, двойного, тройного действия, для штамповки диафрагм с гидравлической подушкой, для вытягивания. К ним относятся также давильные станки. К основному кузнечному инструменту относятся: наковальня, ручной молот, зубило, пробойник, кузнечная оправка, инструмент для долбления, гладилка, гвоздильня, кузнечная форма и различного вида кузнечные клещи (рис. 37).

Рис. 37. Кузнечный инструмент для ручной ковки К вспомогательным инструментам относятся: совковая и обычная лопаты, крючок, стальной лом, капельница и щетка (рис. 38) и др.

Рис. 38. Вспомогательный инструмент для обслуживания кузнечного горна Основной инструмент для горячей обработки металлов давлением – это специальный кузнечный топор, надставка, закладочный материал, гладилка, подкладной штамп, пробойник, пережим, а также кузнечные клещи (рис. 39).

Рис. 39. Кузнечный инструмент для свободной механической ковки Выдавливание – это формование листового металла по определенной деревянной или металлической модели, вращающейся на шпинделе давильного станка, с использованием специальных инструментов. Различают два вида давильных станков: с люнетом и с крестовым суппортом. Выдавливание листового материала (рис. 40, а, б) выполняется с помощью ручного или суппортного инструмента, называемого да-вильником. Ручной давильник куется из стального или латунного прутка с разной формой ручек – полированной и закругленной (рис. 40, в).

Рис. 40. Схема выдавливания (а, б) и ручной давильный инструмент (в) При выдавливании на давильных станках используются следующие виды моделей: пустотелые, составные и эксцентриковые. Модели могут быть деревянные, стальные, чугунные, латунные или алюминиевые.

Безопасность при работе с грузоподъёмными механизмами. Знаковая сигнализация.

Билет 9 Клёпка, лужение, паяние. Клепка – это операция получения неразъемного соединения материалов с использованием стержней, называемых заклепками. Заклепка, заканчивающаяся головкой, устанавливается в отверстие соединяемых материалов. Выступающая из отверстия часть заклепки расклепывается в холодном или горячем состоянии, образуя вторую головку. Заклепочные соединения применяются: в конструкциях, работающих под действием вибрационной и ударной нагрузки, при высоких требованиях к надежности соединения, когда сварка этих соединений технологически затруднена или невозможна; когда нагревание мест соединения при сварке недопустимо вследствие возможности коробления, термических изменений в металлах и появляющихся значительных внутренних напряжениях; в случаях соединения различных металлов и материалов, для которых сварка неприменима. Для выполнения заклепочных соединений применяются следующие виды заклепок: с полукруглой головкой, с потайной головкой, с полупотайной головкой, трубчатая, взрывная, разрезная (рис. 29). Кроме того, применяются заклепки с плоскоконической головкой, с плоской головкой, с конической головкой, с конической головкой и подголовкой, с овальной головкой. Заклепки изготавливаются из углеродистой стали, меди, латуни или алюминия. При соединении металлов подбирают заклепку из того же материала, что и соединяемые элементы. Заклепка состоит из головки и цилиндрического стержня, называемого телом заклепки. Часть заклепки, выступающая с другой стороны соединяемого материала и предназначенная для формирования замыкающей головки, называется ножкой Рис. 29. Заклепки: а – с полукруглой головкой; б – с потайной головкой; в– с полупотайной головкой; г – трубчатая; д – взрывная; е – разрезная Длина заклепки с полукруглой головкой измеряется до основания головки (длина тела), длина заклепки с потайной головкой измеряется вместе с головкой, длина заклепки с полупотайной головкой измеряется от грани перехода сферы к конусу до торца тела заклепки.

Диаметр заклепки определяется диаметром тела и измеряется на расстоянии 6 мм от основания головки. Диаметр отверстия под заклепку при горячей клепке должен быть на 1 мм больше диаметра заклепки. Стальную заклепку диаметром до 14 мм можно расклепывать в холодном состоянии. Заклепки диаметром более 14 мм клепаются в горячем состоянии. Диаметры заклепок от 10 до 37 мм увеличиваются через 3 мм. При клепке используются просверленные, проколотые или пробитые отверстия. При прочных, плотных и прочно-плотных заклепочных соединениях используются исключительно просверленные отверстия. Заклепочные соединения бывают внахлестку, встык с одной накладкой, встык с двумя накладками симметрично, встык с двумя накладками несимметрично (рис. 30).

Рис. 30. Виды заклепочных соединений: а – внахлестку; б – встык с одной накладкой; в – встык с двумя накладками, симметричные; г – встык с двумя накладками, несимметричные С точки зрения прочности и плотности используются следующие виды заклепочных соединений: прочные, от которых требуется только механическая прочность; плотные, к которым предъявляются только требования плотности и герметичности; прочно-плотные, от которых помимо механической прочности требуется также герметичность соединения. Последнее достигается увеличением головки и наличием подголовка заклепки, достаточно частым размещением заклепок подчеканкой обреза соединяемых листов и головок заклепок. Заклепочные швы делятся на продольные, поперечные и наклонные. Они могут быть однорядные, двухрядные и многорядные (параллельные и с шахматным расположением заклепок). Швы могут быть полные и неполные (рис. 31). Рис. 31. Виды заклепочных швов: а – однорядный; б – двухрядный; в – многорядный полный; г – многорядный неполный Перед клепкой различных видов заклепочных соединений следует определить шаг клепки (шаг данного ряда – это расстояние между двумя ближайшими заклепками в этом ряду, шаг шва – это наименьшая кратность всех шагов в рядах) и расстояние от оси заклепок до края полосы. В зависимости от диаметра заклепки, потребности и вида клепки используются ручная и механическая клепка. Замыкающую головку получают ударной клепкой и клепкой давлением. Ударная клепка универсальная, но шумная; клепка давлением более качественна и бесшумна. Для ручной клепки используются молотки для формирования головки заклепки, обжимки, поддержки, прихваты и клещи. Для механической клепки используются пневматические или электрические молотки, клепальные клещи, подпоры подголовки заклепок, консоли. На больших промышленных предприятиях используются клепальные машины – эксцентриковые и гидравлические. Заклепки можно нагревать в кузнечном горне, контактно, токами промышленной частоты на электрических нагревательных установках, а также газовым пламенем.Неправильная клепка имеет место вследствие недогретой или перегретой заклепки, плохой подгонки друг к другу соединяемых элементов, ошибки при формировании головки, чрезмерно короткого или длинного тела заклепки, искривления тела заклепки в отверстии, а также из-за слишком глубокого отверстия, просверленного для потайной головки.

Для клепки необходимо использовать исправный инструмент. На руки следует надеть рукавицы, глаза защитить очками. Следует правильно установить головку заклепки в поддержку или консоль, правильно установить обжимку на тело заклепки. Во время клепки нельзя касаться обжимки рукой. Пайка – это процесс создания неразъемного соединения металлов с помощью присадочного связующего материала, называемого припоем, причем припой в процессе пайки доводится до жидкого состояния. Температура плавления припоя значительно ниже, чем соединяемых металлов. Неразъемное соединение металлов пайкой может быть выполнено паяльником, в газовом пламени, пайкой в печах, в ванне, химическим способом, автогенной пайкой и др. Для пайки припоем необходимы паяльники, припои, а также очищающие, травящие и предупреждающие окисление поверхности во время пайки средства. Паяльник – это ручной инструмент различной формы и массы. Часть паяльника, которой непосредственно паяют, выполняется из меди. Нагрев медной части паяльника можно производить с помощью электричества (электрический паяльник), над газовым пламенем (газовый паяльник) или в горне. Для нагрева паяльников и некоторого прогрева соединяемых металлов могут применяться паяльные бензиновые лампы (рис. 35).

Рис. 35. Паяльники: а – обычный, нагреваемый пламенем; б – электрический; в – паяльная лампа Мягкими припоями являются оловянно-свинцовые (с добавлением или без добавления сурьмы). Температура плавления этих припоев от 183 до 305 °C. Твердость припоя определяется маркой и химическим составом применяемых для припоя металлов. Припои делаются на основе меди, латуни, серебра, никеля и алюминия. Кроме того, различают жаропрочные и нержавеющие припои на основе никеля, марганца, серебра, золота, палладия, кобальта и железа. Температура плавления твердых припоев составляет от 600 до 1450 °C К химическим очищающим и травящим средствам относятся: соляная кислота, хлорид цинка, бура, борная кислота, нашатырь. Можно очистить поверхность механическими средствами, абразивным материалом или напильником либо металлическими щетками. Во время пайки поверхность предохраняется от окисления такими средствами, как стеарин, скипидар и канифоль. Хлорид цинка – это химическое соединение соляной кислоты с цинком. Получают его путем помещения в разбавленную соляную кислоту кусочков цинка. После окончания реакции (прекращение выделения водорода) хлорид цинка следует слить в другую посуду, оставив осадок в прежней посуде. Разбавлять кислоту следует путем добавления в нее воды, а не наоборот.

Мягкие припои применяются для неразъемного соединения и уплотнения металлов при незначительных требованиях к прочности и выносливости соединения на растяжение и удар, твердые припои – для неразъемных и герметичных соединений большой прочности и выносливости на растяжение и удары. Припои выпускаются в виде листа, ленты, прутков, проволоки, сеток, блоков, фольги, зерен, порошков и паяльной пасты. Лужением называется покрытие поверхности металлических изделий тонким слоем олова или сплавом на основе олова. Цинкование производится способом холодного электролитического или горячего покрытия металлических изделий тонким слоем цинка. Лужение и цинкование применяются, например, в слесарном деле при производстве бытовых изделий, в пищевой промышленности, в строительстве как средство для защиты от коррозии, окисления и образования химических соединений, вредных для здоровья и разрушающих металл. Для лужения и цинкования в зависимости от детали и ее назначения нужно иметь чистое олово, цинк или их сплавы, паяльную лампу либо газовую горелку, очищающие средства, необходимые для обезжиривания и очистки поверхностей, подвергающихся лужению или цинкованию, ванны для плавки олова или цинка, обтирочный материал и клещи. Подшипниковый сплав – это сплав металлов (олова, свинца, меди, сурьмы и др.), служащий для изготовления вкладышей подшипников скольжения заливкой. Во вкладышах из подшипникового сплава при вращении в них валов возникает очень незначительное трение. Подбор наиболее соответствующих заданным условиям подшипниковых сплавов производят с учетом их физико-механических свойств, в частности антифрикционных свойств, способности выдерживать определенные давления и температуры, твердости, вязкости, литейных качеств и др. Свойства подшипникового сплава определяет его главный компонент. Различают подшипниковые сплавы на оловянной, свинцовой, алюминиевой, кадмиевой, цинковой, медной (бронза, латунь) и других основах. Чаще всего используют подшипниковые сплавы на основе олова, свинца или меди. Жидкий подшипниковый сплав получают в графитовом или чугунном тигле. Тигель подогревают паяльной лампой, на кузнечном горне или пламенем газовых горелок. Температура отливки подшипниковых сплавов на основе олова или свинца составляет от 450 до 600 °C. Температура плавления бронзы составляет от 940 до 1090 °C. На расплавленный подшипниковый сплав перед разливкой насыпается измельченный древесный уголь, который предохраняет сплав от окисления. Металлизация напылением – это нанесение металлического покрытия на поверхность изделия путем разбрызгивания под давлением расплавленного металла. Эта операция выполняется с помощью специальных пистолетов. Металлизация применяется с целью предохранения изделий от коррозии, а также для ремонта изношенных деталей машин, для исправления дефектных отливок, а также для исправления дефектов, возникающих в результате обработки резанием.

Планово предупредительная система (ППС) обслуживания оборудования. В нашей стране разработана и внедрена система ППР, которая отражает специфику промышленности, способствует повышению долговечности при эксплуатации оборудования. Основными положениями системы ППР является следующее: 1. Ремонт оборудования производится через равные, заранее планируемые промежутки времени, называемые межремонтными периодами, обозначаются Т. Такие ремонты составляют основной объём ремонтных работ по восстановлению работоспособности станков. 2. Период времени от начала работы станка до его капитального ремонта называют ремонтным циклом. 3. Структура ремонтного цикла, т.е. число периодических ремонтов в цикле, их вид и чередование обуславливается системой ППР и одинакова для различных видов станков. 4. Длительность межремонтного периода является одной из основных характеристик ремонтного цикла и устанавливается в зависимости от модели станка и условий его работы. 5. Содержание и трудоёмкость ремонтных работ в плановом ремонте характеризуется числом слесарных и станочных нормо-часов 6. Трудоёмкость ремонта станков определяется при помощи групп ремонтной сложности станка. 7. Указанные в системе ППР объёмы ремонтных работ являются средними и допускают отклонения как в сторону уменьшения, так и в сторону повышения, в зависимости от фактического состояния станка. 8. Кроме периодических ремонтов предусматривается межремонтное обслуживание станков, при котором кроме профилактических мероприятий (смазка, очистка, промывка) производится малотрудоёмкий ремонт, т.е. замена быстросменных деталей, регулировка механизмов, зачистка незначительных забоин, устранение мелких повреждений, а также ремонт быстроизнашивающихся деталей. 9.Системой планируются также осмотры и проверки станка на точность и шум. 10. В Типовой системе ППР принята 9-ти периодная структура цикла: М-М-С-М-М-С-М-М-К, где М- малый ремонт С- средний ремонт К- капитальный ремонт. При этом на каждую единицу ремонтной сложности станка предусматривается на - малый ремонт- 6 нормочасов - средний ремонт -23 –«- - капитальный ремонт- 364 –«- Кроме того, на осмотр и промывку станка отводится 1,7 нормочаса. Длительность межремонтного периода в зависимости от типа станка и условий работы колеблется в пределах 2600 до 5800 часов, отработанных станком.

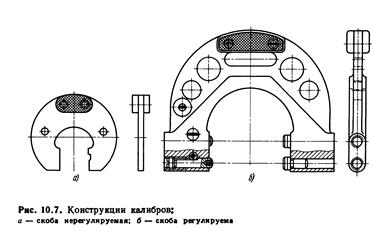

4) Типы калибров их назначение и маркировка.

5) Огнетушители, виды, принцип действия, применение.

Билет 11 Подготовка оборудования к ремонту. Направляемый на капитальный или средний ремонт станок должен быть тщательно очищен от грязи и стружки, смазывающие и охлаждающие жидкости должны быть слиты из соответствующих ёмкостей. В случае проведения ремонта без снятия станка с фундамента место вокруг станка должно быть освобождено от деталей и заготовок и тщательно убрано. Ответственный за подготовку станка для передачи в ремонт несёт начальник производственного цеха и начальник участка, где эксплуатируется станок. Вместе со станком отправляются в специализированный ремонт, в цех или на участок ремонта следующие документации: 1) документы, поступившие со станком завода – изготовителя (техпаспорт, руководство по эксплуатации, акт приёмки); 2) акт технического осмотра станка перед отправлением его в ремонт; 3) ведомость комплекта деталей и узлов, направляемых в ремонт вместе со станком. Перед отправкой станка в ремонт электродвигатели станка, установленные на отдельных салазках и соединённые с исполнительными механизмами станка при помощи ремённых, зубчатых и т. д. муфт, не подлежат передаче в ремонт. Если же салазки, на которых установлены элементы, требуют ремонта, то элементы отсоединяют, а салазки отправляют на ремонт вместе со станком. Детали, налаженные на ведущие валы электродвигателей – шкивы, звёздочки, ЗК, полумуфты и т. п. должны быть демонтированы с вала электродвигателя и ведомого вала станка, скомплектованы парами и отправлены на ремонт вместе со станком. Ремонт универсальных принадлежностей к станкам – патроны, планшайбы, люнеты, зажимные устройства, делительные головки. Делительные столы и т. п. не должны входить в комплект деталей и объём работ по капитальному или среднему ремонту станков. Передаваемые в ремонт станки могут состоять из деталей, имеющих различную степень износа, нуждающиеся в восстановлении и требующие замены. При нормальном износе отдельных деталей станка или нарушении правильности взаимодействия узлов станок должен быть укомплектован всеми деталями механизма. Если у поступившего в ремонт станка отсутствуют базовые или корпусные детали или они имеют сквозные трещины, выломанные стенки, днища или перегородки, то станок не может быть принят на капитальный ремонт. В таких случаях составляется акт на списание станка, после чего он в отдельных случаях может быть подвергнут восстановительному ремонту по специальным ТУ и с оплатой ремонта по разовой калькуляции. Важное значение при отправке станка на капитальный ремонт имеет составление акта техосмотра станка, где указываются и результаты опроса рабочих, эксплуатировавших данный станок на предприятии, вносят результаты опроса ремонтных слесарей, обслуживавших станок во время эксплуатации.

2) Причины вибрации при работе насосов, компрессоров. Вибрация – это механические колебания тела около положения равновесия. Идеальная машина не должна создавать механических колебаний, т.к. в ней вся энергия должна превращаться в полезную работу. На практике при работе любых механических и электромагнитных систем возникают колебания, вызванные остаточным дисбалансом, расцентровкой, отклонениями в элементах зацепления, зазорами, повышением давления, попаданием воздуха в систему,кратковременных перегрузках параметров и т.д., что приводит к рассеиванию энергии в виде механических колебаний. Вибрация, являясь следствием взаимодействия различных сил в самом механизме, несет в себе информацию о состоянии как механизма в целом, так и его отдельных кинематических связей, узлов и деталей. При появлении каких-либо факторов, вызывающих отклонения от нормального состояния механизма, мы наблюдаем реакцию на их воздействия по изменению соответствующих вибрационных параметров, которые в силу своей высокой чувствительности отражают происходящие с механизмом перемены.

3) Назначение и типы соединительных муфт.

4) Балансировка деталей, принципы, виды, назначение.

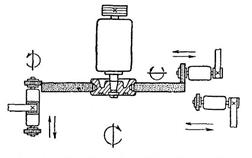

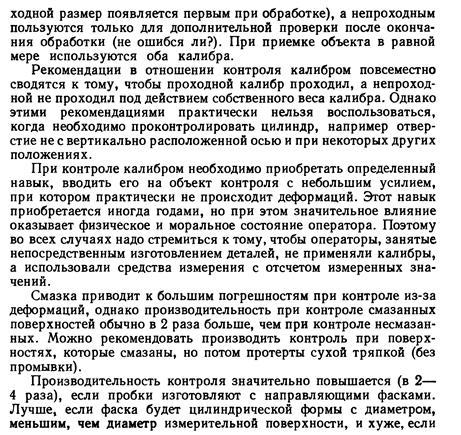

Балансировка шлиф круга на спец устройствах При больших скоростях вращения круга даже небольшая несбалансированность последнего создает значительные центробежные силы, которые могут нарушить работу станка и отразиться на качестве детали. Несбалансированность круга вызывает в процессе работы интенсивный износ станка, в первую очередь подшипников шпинделя, увеличение шероховатости поверхности, повышение расхода абразивного инструмента и средств для его правки, понижение точности обработки, возрастание напряжений в круге, в результате чего может наступить разрыв его. Неуравновешенность круга возникает при несовпадении его центра тяжести с центром вращения (рис. 11). Рассмотрим несколько случаев неуравновешенности кругов. 1. Центры тяжести Sx и S2 лежат в одной плоскости с осью вращения и по одну сторону от последней (рис. 11, а). В этой же плоскости лежит и центр тяжести всего круга. Такая неуравновешенность называется статической. Неподвижный круг стремится повернуться в опорах так, чтобы его центр тяжести занял самое нижнее положение. При вращении возникают центробежные силы С1 и С2. Приведение тела в статическое равновесие называют статической балансировкой. 2. Центры тяжести S1 и S2 лежат в одной плоскости с осью вращения, симметрично по обе стороны от последней (рис 11, б). Общий центр тяжести расположен на оси вращения. Круг, находящийся в состоянии покоя, будет в равновесии. Однако при вращении возникает пара сил, образуемая центробежными силами С1 и С2, стремящаяся повернуть круг в направлении, перпендикулярном к его оси. Так как эта пара сил возникает только при вращении круга, т. е. когда он находится в динамическом состоянии, то и неуравновешенность называется динамической. Приведение тела в динамическое равновесие называют динамической балансировкой. 3. Центры тяжести S1 и S2 лежат в разных плоскостях (рис 11, в), поэтому возникает статическая и динамическая неуравновешенность. 4. Центры тяжести S 1 и S 2 расположены на оси вращения (рис. 11, г), поэтому не возникает ни статической, ни динамической неуравновешенности, т. е. тело находится в равновесии.

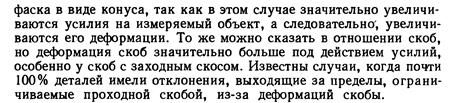

Основными причинами неуравновешенности круга являются: а) неравномерность распределения массы в теле круга; б) неправильность геометрической формы круга (непараллельность боковых сторон и т. п.);в) эксцентриситет круга по отношению к оси шпинделя станка (неправильная посадка круга во фланцах), несбалансированность фланцев. В соответствии с требованиями стандарта круги диаметром 125 мм и более и высотой 8 мм и более перед установкой на станок должны балансироваться заводом-потребителем независимо от балансировки, выполненной заводом-поставщиком. Наиболее часто применяются статическая и динамическая балансировки. Статическая балансировка — операция, устраняющая статическую неуравновешенность. Вследствие относительно небольшой высоты кругов плечо пары сил, обусловливающей динамическую неуравновешенность, для большинства кругов невелико, поэтому круги подвергают только статической балансировке. При использовании кругов высотой свыше 200 мм необходима их динамическая балансировка. Статическая балансировка кругов производится на абразивных заводах. Так как неуравновешенность круга изменяется при установке круга во фланцах и зависит также от правки, то их дополнительно балансируют во фланцах. Для выполнения балансировки применяют балансировочные станки следующих конструкций: а) балансировочные станки с двумя гладкими цилиндрическими валиками; б) балансировочные станки с вращающимися дисками; в) приборы (весы) для балансировки. Широко распространены балансировочные станки с валиками из-за простоты конструкции (рис. 12). Основными деталями станка, показанного на рис. 12, являются два параллельно расположенных стальных термически обработанных валика 1 из стали У7А, У8А HRC 50-52 одинакового диаметра (разница в диаметрах валиков не должна превышать 0,02 мм) и с шероховатостью поверхности не ниже Ñ 9, станины 3 станка и крепежных фланцев-втулок 2 с балансировочными сухариками.

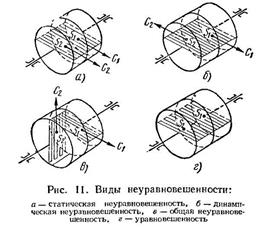

Крепежные фланцы являются принадлежностью шлифовального станка и поставляются заводом-изготовителем вместе со станком. Если возникает необходимость изготовления запасного комплекта фланцев, то последний должен быть идентичен с комплектом фланцев, полученных от завода-изготовителя. Балансировочные станки с вращающимися дисками (рис 13) требуют постоянного наблюдения за легкостью и плавностью вращения дисков, что необходимо для достижения должной точности балансировки кругов.

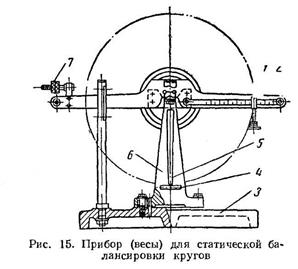

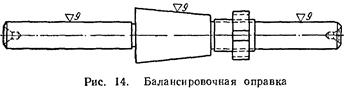

Типовая конструкция балансировочной оправки представлена на рис. 14. Оправка изготовляется из инструментальной стали У7А, У8А и термически обрабатывается до твердости HRC 48-50. Рабочие цилиндрические поверхности оправки и конусная часть обрабатываются с шероховатостью поверхности не ниже Ñ9. При изготовлении оправки необходимо, чтобы диаметры обоих концов ее цилиндрической части были одинаковыми (разница не более 0,01 мм), а длина на 200—250 мм больше расстояния между центрами валиков балансировочного станка. Коническая часть оправки должна точно (по краске) пригоняться по посадочному месту во фланце. Оправку необходимо статически отбалансировать и заклеймить номером соответствующего шлифовального станка. Перед балансировкой круга крепежные фланцы, балансировочные оправки и зажимные гайки должны быть осмотрены, очищены от пыли, не должны иметь вмятин, царапин, забоин, заусенцев и следов коррозии. После этого производится балансировка оправки с гайкой, а затем — фланцев в сборе вместе с оправкой при снятых сухариках. Балансировочный станок должен отвечать следующим основным требованиям: а) на рабочей поверхности валиков (дисков), очищенной от пыли, не должно быть внешних дефектов (следов износа, коррозии, вмятин и т. п.). При обнаружении дефектов необходимо валики повернуть вокруг оси на 2—3 мм, а диски заменить новыми; б) валики (диски) станка должны быть установлены на одной высоте регулировочными винтами, находящимися в основании станка, и При установке круга в фланцах необходимо соблюдать следующие основные правила: с обеих сторон круга должны быть поставлены прокладки из эластичного материала, балансировочные сухарики должны находиться в нейтральном положении, т. е. должны быть взаимно уравновешены, круг нужно надевать на посадочные места фланца легко и без напряжений, так как принудительная посадка круга во фланцы не допускается, установка круга относительно посадочного места во фланце должна быть выполнена центрично, чтобы меньше снимать при правке абразива, закрепление круга во фланцах следует производить осторожно, чтобы не раздавить круг. После такого монтажа круг устанавливают на балансировочной оправке. Если круг вместе с оправкой и фланцами весит 20 кг и более, то для того, чтобы снять или установить его на балансировочном станке, используют подъемные устройства (электротельфер, блок). Балансировка круга производится в следующей последовательности: а) круг с оправкой устанавливают на балансировочный станок (см. рис. 12) и следят за тем, чтобы ось оправки была перпендикулярна к оси балансировочных валиков, а сам круг располагался между ними симметрично, балансировочные сухарики при этом находятся в положении взаимного уравновешивания; б) легким толчком заставляют круг вместе с оправкой катиться по валикам балансировочного станка до полной его остановки, при этом более тяжелая часть круга займет самое низкое положение; в) после остановки круга в самой верхней точке его периферии проводят радиальную меловую черту. Затем круг поворачивают примерно на угол 90° от меловой черты то в одну, то в другую сторону и дают кругу вместе с оправкой катиться по валикам. Если после каждого поворота круг будет устанавливаться так, что меловая черта окажется в одном и том же положении, то тяжелая часть круга определена правильно; г) балансировочные сухарики сдвигают по пазу в одну половину окружности паза к меловой черте и закрепляют их в этом положении Средний сухарик устанавливают симметрично относительно меловой черты, а два крайних — примерно на равном расстоянии от среднего; д) круг снова поворачивают на валиках на угол 90° в правую и левую стороны и, если круг возвращается в исходное положение, т е.. если тяжелая часть его стремится занять нижнее положение, то круг уравновешивают, передвигая крайние сухари относительно среднего, стоящего под меловой чертой. Уравновешенный круг, будучи повернутым, вправо и влево на 90° относительно меловой черты, остается неподвижным в этом положении. Это указывает на то, что круг отбалансирован; е) для контроля правильности балансировки поворачивать круг относительно меловой черты на угол 70—90° следует 2—3 раза После того как круг сбалансирован, его устанавливают вместе с фланцами на шлифовальный станок для первой правки, а затем подвергают повторной балансировке, после этого круг устанавливают на станок для работы. В период работы круга на станке следует провести несколько балансировок. Повторную балансировку особенно важно проводить для кругов, выполняющих ответственные отделочные операции (1—2 класс точности, высокий класс чистоты поверхности обрабатываемой детали, жесткие допуски по некруглости и т. п.), а также для кругов больших диаметров. Если круг не удается отбалансировать, то его не следует применять для работы на станке и нужно заменить другим. После балансировки станок закрывают чехлом. Оснастку (фланцы, оправку и др.) очищают от пыли, проверяют отсутствие на ней внешних дефектов, смазывают легким слоем машинного масла и раскладывают по ячейкам стеллажа. Оправки удобно хранить в специальных многогнездных стойках. В некоторых случаях следует проверить величину дисбаланса кругов, полученных от заводов-поставщиков, например для контроля предельного дисбаланса шлифовального круга, который не удалось отбалансировать на балансировочном станке. Предельный дисбаланс и класс дисбаланса круга данных размеров и зернистости определяются в соответствии с ГОСТ 3060—85 и ГОСТ 4785—84. Балансировочные весы (рис. 15), предназначенные для балансировки шлифовальных кругов диаметром от 200 до 600 мм, состоят из рамы 2, которая призмами опирается на две стойки 6. Призмы и опоры покрываются твердым сплавом. Стойки крепятся болтами к литому чугунному основанию 3. Величину отклонения рамы 2 от нулевого положения указывает стрелка 5 по шкале 4. Перед началом балансировки рама устанавливается в нулевое положение по ватерпасу в продольном и поперечном направлениях при помощи грузиков 1 и 7. Балансировка кругов производится в следующей последовательности: шлифовальный круг вместе с фланцами насаживают на специальную оправку и устанавливают на весы. При этом контргрузы из фланца круга должны быть вынуты. затем поворачивают круг для наибольшего отклонения стрелки 5 и в этом положении наносят пометку на его торце. после этого вставляют контргрузы во фланце круга, причем их необходимо расположить во второй половине круга на равных расстояниях от пометки. Контргрузы переставляют до тех пор, пока стрелка 5 не займет нулевого положения. При достижении этого круг считается отбалансированным. Балансировка шлифовальных кругов может быть осуществлена в процессе обработки автоматически на шлифовальных станках новых конструкций.

Практика эксплуатации шлифовальных кругов показала, что одним из решающих факторов, влияющих на его стойкость и определяющих высокое качество обработки, является минимальная неуравновешенность (дисбаланс) круга. С целью уменьшения дисбаланса применяется предварительная правка кругов. На ряде заводов применяются специальные станки для предварительной правки кругов в сборе с планшайбой (рис. 16). На таких станках можно править круг, как по периферии, так и по торцам. Так, например, на автозаводе им. Лихачева все круги диаметром 500 мм и выше подвергаются правке по периферии. Правке по торцам подвергаются прецизионные круги в первую очередь для многокругового шлифования. Правящим инструментом служат круги ПП150´32´32 КЧ125ЧТ1К, приводящиеся во вращение от мотора со скоростью 10 м/сек. Шпиндель станка имеет 150 об/мин, продольная подача гидравлическая в пределах от 2 до 6 м/мин.

Рис. 16. Схема предварительной правки круга, установленного на планшайбе

Предварительная правка с целью улучшения балансировки кругов имеет следующие преимущества: а) сокращает время правки нового круга на шлифовальном станке; б) исключает необходимость снятия круга со шлифовального станка для вторичной балансировки; в) сокращает расход инструмента для правки; г) улучшает качество обработки деталей; д) увеличивает стойкость подшипников шлифовального шпинделя. Допускаемая величина статической неуравновешенности. Уравновешиванию (балансировке) подвергаются круги по ГОСТ 2424—87 (кроме форм ПР, ПН, Д, 1K, 2K и ЧК), предназначенные для работы с окружной скоростью свыше 15 м/сек и имеющие внешний диаметр 250 мм и более, а высоту — 6 мм и более (круги для резьбошлифования) или 8 мм и более (прочие круги). Согласно ГОСТ 3060—85 единица дисбаланса Е, равная величине груза в гс, устраняющая неуравновешенность, вызванную смещением центра тяжести от геометрического центра круга на 0,01 см, составляет

Е = 0,0377 ((D2 - d2)H)/D

где D — наружный диаметр круга, см,

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.193.207 (0.112 с.) |

проверены уровнем плоскопараллельных концевых мер, накладываемых на валики вдоль и поперек.

проверены уровнем плоскопараллельных концевых мер, накладываемых на валики вдоль и поперек.