Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила ТБ при переноске тяжестей.

Билет 13 Подготовка оборудования к ремонту. Направляемый на капитальный или средний ремонт станок должен быть тщательно очищен от грязи и стружки, смазывающие и охлаждающие жидкости должны быть слиты из соответствующих ёмкостей. В случае проведения ремонта без снятия станка с фундамента место вокруг станка должно быть освобождено от деталей и заготовок и тщательно убрано. Ответственный за подготовку станка для передачи в ремонт несёт начальник производственного цеха и начальник участка, где эксплуатируется станок. Вместе со станком отправляются в специализированный ремонт, в цех или на участок ремонта следующие документации: 1) документы, поступившие со станком завода – изготовителя (техпаспорт, руководство по эксплуатации, акт приёмки); 2) акт технического осмотра станка перед отправлением его в ремонт; 3) ведомость комплекта деталей и узлов, направляемых в ремонт вместе со станком. Перед отправкой станка в ремонт электродвигатели станка, установленные на отдельных салазках и соединённые с исполнительными механизмами станка при помощи ремённых, зубчатых и т. д. муфт, не подлежат передаче в ремонт. Если же салазки, на которых установлены элементы, требуют ремонта, то элементы отсоединяют, а салазки отправляют на ремонт вместе со станком. Детали, налаженные на ведущие валы электродвигателей – шкивы, звёздочки, ЗК, полумуфты и т. п. должны быть демонтированы с вала электродвигателя и ведомого вала станка, скомплектованы парами и отправлены на ремонт вместе со станком. Ремонт универсальных принадлежностей к станкам – патроны, планшайбы, люнеты, зажимные устройства, делительные головки. Делительные столы и т. п. не должны входить в комплект деталей и объём работ по капитальному или среднему ремонту станков. Передаваемые в ремонт станки могут состоять из деталей, имеющих различную степень износа, нуждающиеся в восстановлении и требующие замены. При нормальном износе отдельных деталей станка или нарушении правильности взаимодействия узлов станок должен быть укомплектован всеми деталями механизма. Если у поступившего в ремонт станка отсутствуют базовые или корпусные детали или они имеют сквозные трещины, выломанные стенки, днища или перегородки, то станок не может быть принят на капитальный ремонт. В таких случаях составляется акт на списание станка, после чего он в отдельных случаях может быть подвергнут восстановительному ремонту по специальным ТУ и с оплатой ремонта по разовой калькуляции.

Важное значение при отправке станка на капитальный ремонт имеет составление акта техосмотра станка, где указываются и результаты опроса рабочих, эксплуатировавших данный станок на предприятии, вносят результаты опроса ремонтных слесарей, обслуживавших станок во время эксплуатации.

2) Причины вибрации при работе насосов, компрессоров. Вибрация – это механические колебания тела около положения равновесия. Идеальная машина не должна создавать механических колебаний, т.к. в ней вся энергия должна превращаться в полезную работу. На практике при работе любых механических и электромагнитных систем возникают колебания, вызванные остаточным дисбалансом, расцентровкой, отклонениями в элементах зацепления, зазорами, повышением давления, попаданием воздуха в систему,кратковременных перегрузках параметров и т.д., что приводит к рассеиванию энергии в виде механических колебаний. Вибрация, являясь следствием взаимодействия различных сил в самом механизме, несет в себе информацию о состоянии как механизма в целом, так и его отдельных кинематических связей, узлов и деталей. При появлении каких-либо факторов, вызывающих отклонения от нормального состояния механизма, мы наблюдаем реакцию на их воздействия по изменению соответствующих вибрационных параметров, которые в силу своей высокой чувствительности отражают происходящие с механизмом перемены.

3) Назначение и типы соединительных муфт.

4) Балансировка деталей, принципы, виды, назначение.

Балансировка шлиф круга на спец устройствах При больших скоростях вращения круга даже небольшая несбалансированность последнего создает значительные центробежные силы, которые могут нарушить работу станка и отразиться на качестве детали. Несбалансированность круга вызывает в процессе работы интенсивный износ станка, в первую очередь подшипников шпинделя, увеличение шероховатости поверхности, повышение расхода абразивного инструмента и средств для его правки, понижение точности обработки, возрастание напряжений в круге, в результате чего может наступить разрыв его.

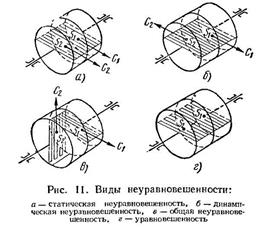

Неуравновешенность круга возникает при несовпадении его центра тяжести с центром вращения (рис. 11). Рассмотрим несколько случаев неуравновешенности кругов. 1. Центры тяжести Sx и S2 лежат в одной плоскости с осью вращения и по одну сторону от последней (рис. 11, а). В этой же плоскости лежит и центр тяжести всего круга. Такая неуравновешенность называется статической. Неподвижный круг стремится повернуться в опорах так, чтобы его центр тяжести занял самое нижнее положение. При вращении возникают центробежные силы С1 и С2. Приведение тела в статическое равновесие называют статической балансировкой. 2. Центры тяжести S1 и S2 лежат в одной плоскости с осью вращения, симметрично по обе стороны от последней (рис 11, б). Общий центр тяжести расположен на оси вращения. Круг, находящийся в состоянии покоя, будет в равновесии. Однако при вращении возникает пара сил, образуемая центробежными силами С1 и С2, стремящаяся повернуть круг в направлении, перпендикулярном к его оси. Так как эта пара сил возникает только при вращении круга, т. е. когда он находится в динамическом состоянии, то и неуравновешенность называется динамической. Приведение тела в динамическое равновесие называют динамической балансировкой. 3. Центры тяжести S1 и S2 лежат в разных плоскостях (рис 11, в), поэтому возникает статическая и динамическая неуравновешенность. 4. Центры тяжести S 1 и S 2 расположены на оси вращения (рис. 11, г), поэтому не возникает ни статической, ни динамической неуравновешенности, т. е. тело находится в равновесии.

Основными причинами неуравновешенности круга являются: а) неравномерность распределения массы в теле круга; б) неправильность геометрической формы круга (непараллельность боковых сторон и т. п.);в) эксцентриситет круга по отношению к оси шпинделя станка (неправильная посадка круга во фланцах), несбалансированность фланцев. В соответствии с требованиями стандарта круги диаметром 125 мм и более и высотой 8 мм и более перед установкой на станок должны балансироваться заводом-потребителем независимо от балансировки, выполненной заводом-поставщиком. Наиболее часто применяются статическая и динамическая балансировки. Статическая балансировка — операция, устраняющая статическую неуравновешенность. Вследствие относительно небольшой высоты кругов плечо пары сил, обусловливающей динамическую неуравновешенность, для большинства кругов невелико, поэтому круги подвергают только статической балансировке. При использовании кругов высотой свыше 200 мм необходима их динамическая балансировка. Статическая балансировка кругов производится на абразивных заводах. Так как неуравновешенность круга изменяется при установке круга во фланцах и зависит также от правки, то их дополнительно балансируют во фланцах. Для выполнения балансировки применяют балансировочные станки следующих конструкций: а) балансировочные станки с двумя гладкими цилиндрическими валиками; б) балансировочные станки с вращающимися дисками;

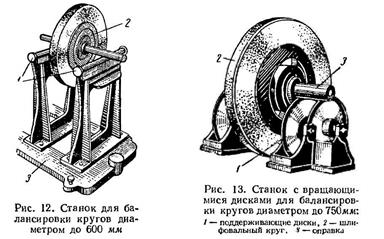

в) приборы (весы) для балансировки. Широко распространены балансировочные станки с валиками из-за простоты конструкции (рис. 12). Основными деталями станка, показанного на рис. 12, являются два параллельно расположенных стальных термически обработанных валика 1 из стали У7А, У8А HRC 50-52 одинакового диаметра (разница в диаметрах валиков не должна превышать 0,02 мм) и с шероховатостью поверхности не ниже Ñ 9, станины 3 станка и крепежных фланцев-втулок 2 с балансировочными сухариками.

Крепежные фланцы являются принадлежностью шлифовального станка и поставляются заводом-изготовителем вместе со станком. Если возникает необходимость изготовления запасного комплекта фланцев, то последний должен быть идентичен с комплектом фланцев, полученных от завода-изготовителя. Балансировочные станки с вращающимися дисками (рис 13) требуют постоянного наблюдения за легкостью и плавностью вращения дисков, что необходимо для достижения должной точности балансировки кругов.

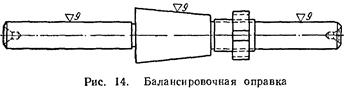

Типовая конструкция балансировочной оправки представлена на рис. 14. Оправка изготовляется из инструментальной стали У7А, У8А и термически обрабатывается до твердости HRC 48-50. Рабочие цилиндрические поверхности оправки и конусная часть обрабатываются с шероховатостью поверхности не ниже Ñ9. При изготовлении оправки необходимо, чтобы диаметры обоих концов ее цилиндрической части были одинаковыми (разница не более 0,01 мм), а длина на 200—250 мм больше расстояния между центрами валиков балансировочного станка. Коническая часть оправки должна точно (по краске) пригоняться по посадочному месту во фланце. Оправку необходимо статически отбалансировать и заклеймить номером соответствующего шлифовального станка. Перед балансировкой круга крепежные фланцы, балансировочные оправки и зажимные гайки должны быть осмотрены, очищены от пыли, не должны иметь вмятин, царапин, забоин, заусенцев и следов коррозии. После этого производится балансировка оправки с гайкой, а затем — фланцев в сборе вместе с оправкой при снятых сухариках. Балансировочный станок должен отвечать следующим основным требованиям: а) на рабочей поверхности валиков (дисков), очищенной от пыли, не должно быть внешних дефектов (следов износа, коррозии, вмятин и т. п.). При обнаружении дефектов необходимо валики повернуть вокруг оси на 2—3 мм, а диски заменить новыми;

б) валики (диски) станка должны быть установлены на одной высоте регулировочными винтами, находящимися в основании станка, и При установке круга в фланцах необходимо соблюдать следующие основные правила: с обеих сторон круга должны быть поставлены прокладки из эластичного материала, балансировочные сухарики должны находиться в нейтральном положении, т. е. должны быть взаимно уравновешены, круг нужно надевать на посадочные места фланца легко и без напряжений, так как принудительная посадка круга во фланцы не допускается, установка круга относительно посадочного места во фланце должна быть выполнена центрично, чтобы меньше снимать при правке абразива, закрепление круга во фланцах следует производить осторожно, чтобы не раздавить круг. После такого монтажа круг устанавливают на балансировочной оправке. Если круг вместе с оправкой и фланцами весит 20 кг и более, то для того, чтобы снять или установить его на балансировочном станке, используют подъемные устройства (электротельфер, блок). Балансировка круга производится в следующей последовательности: а) круг с оправкой устанавливают на балансировочный станок (см. рис. 12) и следят за тем, чтобы ось оправки была перпендикулярна к оси балансировочных валиков, а сам круг располагался между ними симметрично, балансировочные сухарики при этом находятся в положении взаимного уравновешивания; б) легким толчком заставляют круг вместе с оправкой катиться по валикам балансировочного станка до полной его остановки, при этом более тяжелая часть круга займет самое низкое положение; в) после остановки круга в самой верхней точке его периферии проводят радиальную меловую черту. Затем круг поворачивают примерно на угол 90° от меловой черты то в одну, то в другую сторону и дают кругу вместе с оправкой катиться по валикам. Если после каждого поворота круг будет устанавливаться так, что меловая черта окажется в одном и том же положении, то тяжелая часть круга определена правильно; г) балансировочные сухарики сдвигают по пазу в одну половину окружности паза к меловой черте и закрепляют их в этом положении Средний сухарик устанавливают симметрично относительно меловой черты, а два крайних — примерно на равном расстоянии от среднего; д) круг снова поворачивают на валиках на угол 90° в правую и левую стороны и, если круг возвращается в исходное положение, т е.. если тяжелая часть его стремится занять нижнее положение, то круг уравновешивают, передвигая крайние сухари относительно среднего, стоящего под меловой чертой. Уравновешенный круг, будучи повернутым, вправо и влево на 90° относительно меловой черты, остается неподвижным в этом положении. Это указывает на то, что круг отбалансирован; е) для контроля правильности балансировки поворачивать круг относительно меловой черты на угол 70—90° следует 2—3 раза После того как круг сбалансирован, его устанавливают вместе с фланцами на шлифовальный станок для первой правки, а затем подвергают повторной балансировке, после этого круг устанавливают на станок для работы. В период работы круга на станке следует провести несколько балансировок. Повторную балансировку особенно важно проводить для кругов, выполняющих ответственные отделочные операции (1—2 класс точности, высокий класс чистоты поверхности обрабатываемой детали, жесткие допуски по некруглости и т. п.), а также для кругов больших диаметров. Если круг не удается отбалансировать, то его не следует применять для работы на станке и нужно заменить другим. После балансировки станок закрывают чехлом. Оснастку (фланцы, оправку и др.) очищают от пыли, проверяют отсутствие на ней внешних дефектов, смазывают легким слоем машинного масла и раскладывают по ячейкам стеллажа. Оправки удобно хранить в специальных многогнездных стойках.

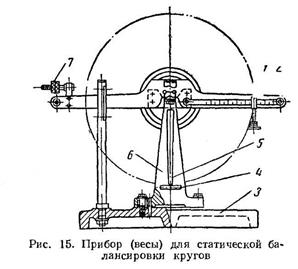

В некоторых случаях следует проверить величину дисбаланса кругов, полученных от заводов-поставщиков, например для контроля предельного дисбаланса шлифовального круга, который не удалось отбалансировать на балансировочном станке. Предельный дисбаланс и класс дисбаланса круга данных размеров и зернистости определяются в соответствии с ГОСТ 3060—85 и ГОСТ 4785—84. Балансировочные весы (рис. 15), предназначенные для балансировки шлифовальных кругов диаметром от 200 до 600 мм, состоят из рамы 2, которая призмами опирается на две стойки 6. Призмы и опоры покрываются твердым сплавом. Стойки крепятся болтами к литому чугунному основанию 3. Величину отклонения рамы 2 от нулевого положения указывает стрелка 5 по шкале 4. Перед началом балансировки рама устанавливается в нулевое положение по ватерпасу в продольном и поперечном направлениях при помощи грузиков 1 и 7. Балансировка кругов производится в следующей последовательности: шлифовальный круг вместе с фланцами насаживают на специальную оправку и устанавливают на весы. При этом контргрузы из фланца круга должны быть вынуты. затем поворачивают круг для наибольшего отклонения стрелки 5 и в этом положении наносят пометку на его торце. после этого вставляют контргрузы во фланце круга, причем их необходимо расположить во второй половине круга на равных расстояниях от пометки. Контргрузы переставляют до тех пор, пока стрелка 5 не займет нулевого положения. При достижении этого круг считается отбалансированным. Балансировка шлифовальных кругов может быть осуществлена в процессе обработки автоматически на шлифовальных станках новых конструкций.

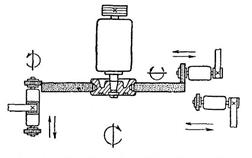

Практика эксплуатации шлифовальных кругов показала, что одним из решающих факторов, влияющих на его стойкость и определяющих высокое качество обработки, является минимальная неуравновешенность (дисбаланс) круга. С целью уменьшения дисбаланса применяется предварительная правка кругов. На ряде заводов применяются специальные станки для предварительной правки кругов в сборе с планшайбой (рис. 16). На таких станках можно править круг, как по периферии, так и по торцам. Так, например, на автозаводе им. Лихачева все круги диаметром 500 мм и выше подвергаются правке по периферии. Правке по торцам подвергаются прецизионные круги в первую очередь для многокругового шлифования. Правящим инструментом служат круги ПП150´32´32 КЧ125ЧТ1К, приводящиеся во вращение от мотора со скоростью 10 м/сек. Шпиндель станка имеет 150 об/мин, продольная подача гидравлическая в пределах от 2 до 6 м/мин.

Рис. 16. Схема предварительной правки круга, установленного на планшайбе

Предварительная правка с целью улучшения балансировки кругов имеет следующие преимущества: а) сокращает время правки нового круга на шлифовальном станке; б) исключает необходимость снятия круга со шлифовального станка для вторичной балансировки; в) сокращает расход инструмента для правки; г) улучшает качество обработки деталей; д) увеличивает стойкость подшипников шлифовального шпинделя. Допускаемая величина статической неуравновешенности. Уравновешиванию (балансировке) подвергаются круги по ГОСТ 2424—87 (кроме форм ПР, ПН, Д, 1K, 2K и ЧК), предназначенные для работы с окружной скоростью свыше 15 м/сек и имеющие внешний диаметр 250 мм и более, а высоту — 6 мм и более (круги для резьбошлифования) или 8 мм и более (прочие круги). Согласно ГОСТ 3060—85 единица дисбаланса Е, равная величине груза в гс, устраняющая неуравновешенность, вызванную смещением центра тяжести от геометрического центра круга на 0,01 см, составляет

Е = 0,0377 ((D2 - d2)H)/D

где D — наружный диаметр круга, см, d — диаметр отверстия круга, см, Н — высота круга, см.

5) ТБ при ремонте трубопроводов.

Билет 14 1) Основные дефекты валов и осей оборудования, их устранение

2) Цепные передачи. Особенности применения. Ремонт и обслуживание.

3) Механические свойства металлов.

4) Восстановление деталей методом ремонтных размеров и дополнительных деталей. Ремонтные размеры – это размеры, установленные для ремонтируемой детали или для изготовления новой детали взамен изношенной, отличающиеся от аналогичных размеров по основному (конструкторскому) чертежу. Ремонтные размеры делятся на категорийные и пригоночные. Категорийные – это окончательные размеры деталей, установленные для определенной категории ремонта, а пригоночные – ремонтные размеры, установленные с учетом припуска на пригонку детали «по месту».

5) ТБ при работе на высоте.

Билет 15 1) Методы ремонта машин.

2) Смазочные материалы.

3) Сортировка деталей на группы при подборе и комплектации деталей при сборке.

4) Балансировка деталей. Причины и последствия дисбаланса.

5) Оказание первой помощи при ожогах. Три степени ожогов.

Билет 16 1) Притирка и доводка. Применяемые материалы и инструмент. Притирка – это снятие тончайших слоев металла посредством мелкозернистых абразивных порошков в среде смазки или алмазных паст, нанесенных на поверхность инструмента (притира). В качестве инструмента используются притиры, изготовленные из серого чугуна перлитной структуры или другого мягкого металла. Это один из самых точных способов обработки поверхности металлических деталей. В результате такой обработки с поверхности обрабатываемой детали удаляются все неровности, а также неровности, появившиеся в результате предыдущей обработки, при одновременном достижении очень высокой степени точности плоскостей (1 мкм). Целью притирки является получение точных посадок соприкасающихся поверхностей деталей машин, а также точное выполнение других поверхностей, например, в эталонных плитках. Различают два вида притирки: притирка шаржирующимся (внедряющимся в поверхность притира) абразивом; притирка нешаржиру-ющимся абразивом. Первый вид притирки наиболее распространен и осуществляется свободно подаваемым к притиру абразивом в смеси с жидкой смазкой или предварительно шаржированным в притир абразивом в смеси с вязкой смазкой. В соответствии с указанными видами притирки притиры делятся на ручные, машинно-ручные, машинные (механические) и монтажные. Притиры имеют вид плиток, притирочных плит, валиков, конусов, кругов, а также могут иметь сложную конфигурацию в соответствии с видом поверхности обрабатываемой детали, причем они могут быть монолитными и разжимными (рис. 34).

Рис. 34. Притиры: а – для валов; б – для отверстий; в – дисковый; г – конусный Материалы для притирки делятся на пасты, притирочные порошки и полотно. Притирочная паста – это смесь окиси хрома, кремния, стеариновой кислоты, а также небольшого количества жира и машинного масла; изготавливается нескольких сортов. В качестве шаржирующихся порошков используют алмаз, электрокорунд белый и нормальный, карбид бора, стекло, полировочный крокус, абразивный минерал, негашеную известь. Изделия из цветных металлов и сплавов притираются нешаржирующимися абразивами. Зернистость абразивных порошков выбирается в зависимости от назначения операции: для грубой притирки – крупнозернистые, для окончательной – мелкозернистые. Смазочной средой для свободной подачи абразива служит керосин, а при особо тонкой притирке – бензин; в случае предварительного шаржирования притиров – керосин, машинное масло. Добавкой к керосину стеариновой кислоты достигается ускорение процесса. Для притирки нешаржирующимся абразивом, обеспечивающей наивысшее качество поверхности и блеск, используются сравнительно мягкие абразивные материалы. При этом твердость притира должна быть выше твердости притираемой поверхности детали. Применяемые абразивы – окись хрома, крокус (окись железа). Смазочная среда – керосин, машинное масло для стали и смесь животного сала с машинным маслом для меди и ее сплавов. Абразивный минерал, обычно называемый наждаком, – это мелкозернистый естественный корунд темной окраски. Абразивный минерал в виде свободных зерен или зерен, наклеенных на эластичную подложку (полотно, бумагу), используется для полирования и притирки. Размер зерен определяется так же, как и в других абразивных материалах. Чем грубее зерно, тем выше номер, которым обозначается абразивный минерал. Притиры изготавливают из серого чугуна перлитного класса твердостью в пределах HB 180–200, мягкой стали, латуни, меди, свинца и твердой древесины. Перед тем, как начать работу, притир следует заправить, т. е. втереть в его рабочую поверхность абразивный порошок с помощью стального стерженька или валика (если притиры из мягкого материала) или с помощью притираемой детали (если притир из чугуна). Полирование представляет собой отделочную обработку, при которой происходит сглаживание поверхностных неровностей в основном в результате пластического их деформирования и (в меньшей мере) – срезания выступов микронеровностей. Полирование применяется для придания поверхности детали блеска. В результате полирования снижается шероховатость поверхности и достигается зеркальный блеск. Основное назначение полирования – это декоративная обработка поверхности, а также уменьшение коэффициента трения, повышение коррозионной стойкости и усталостной прочности. Полирование производится мягкими кругами (войлочными, фетровыми, матерчатыми), на которые наносится смесь абразивного порошка и смазки или полировочные пасты. В качестве абразивных порошков применяются наждачные и электрокорундовые порошки, окись хрома, крокус, венская известь. В качестве масел и связующих элементов микропорошков с мягким кругом или лентой применяются тавот и смеси парафина и воска, наносимые на круги в разогретом состоянии. В ряде случаев абразивный порошок наклеивают на круг столярным клеем или синтетическим клеем БФ-2. Мелкие детали полируются во вращающемся барабане с использованием стальных закаленных шариков диаметром 3–8 мм. Операция полирования может выполняться вручную или машинным способом. «Наведение мороза» на поверхность – это один из способов окончательной отделки металлической поверхности, придания ей хорошего внешнего вида путем нанесения на нее мелких рисок по определенному узору. Эти риски выполняются осторожно и аккуратно шабером вручную или механическим способом. Матирование – это придание металлической поверхности матового пепельно-серого цвета. Эта операция выполняется механически на мелких кованых, литых, опилованных или отлитых деталях с использованием стальных или медных проволочных щеток, совершающих вращательное движение. Перед матированием металлическую поверхность увлажняют мыльными растворами. Оксидирование – это получение на поверхности стальной детали или изделия тонкого слоя окисла голубого или темно-голубого цвета. Самый распространенный способ оксидирования при слесарных работах основан на покрытии хорошо очищенного от ржавчины предмета тонким слоем льняного масла и нагревании его в горне на раскаленном коксе. Чернение стальной детали производится в такой последовательности: полирование поверхности, обезжиривание венской известью, промывка, сушка, покрытие травящим раствором. После покрытия травящим раствором производится сушка детали при температуре 100 °C в течение нескольких часов, после чего она подвергается действию пара и горячей воды. Затем производится очистка детали в мокром виде проволочной щеткой. Окраска – это покрытие поверхности слоем краски или лака с целью предупреждения коррозии и придания детали или изделию товарного вида. Окраска выполняется вручную кистью или механически (малярным пистолетом). Краски могут быть водяные, масляные, нитрокраски и синтетические эмали. Перед окраской предмет следует хорошо очистить, промыть теплым раствором щелочи, затем чистой водой и высушить. После этого металлическая поверхность грунтуется соответствующей грунтовкой или суриком. Поверхности больших предметов или детали машин, плоскости которых должны быть ровными и гладкими, перед окраской подлежат шпаклеванию. После высыхания шпаклевки поверхности шлифуются, затем грунтуются и окрашиваются. Материалы и пасты, применяемые при притирке, содержат (в числе других) вредные и отравляющие вещества. Поэтому при притирке и отделке поверхностей следует соблюдать общие меры предосторожности (по мере возможности не касаться их пальцами, мыть руки). Инструмент и станки должны быть технически исправны и использоваться в соответствии с инструкцией по эксплуатации. Краски должны храниться в несгораемых ящиках. При окраске, напылении и полировании следует предусматривать меры пожарной безопасности. Работнику необходимо надевать защитную одежду и респиратор. При выполнении этих операций в закрытых помещениях должна быть обеспечена интенсивная вентиляция.

2) Назначение задвижек. Узлы и детали, ремонт.

3) Назначение и содержание ежедневного обслуживания (ЕО) оборудования.

4) Принцип работы поршневых насосов.

5) Оказание первой помощи при обморожении.

6) Билет 17

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 84; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.205.223 (0.113 с.) |

проверены уровнем плоскопараллельных концевых мер, накладываемых на валики вдоль и поперек.

проверены уровнем плоскопараллельных концевых мер, накладываемых на валики вдоль и поперек.