Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Диаграмма состояния железоуглеродистых сплавов

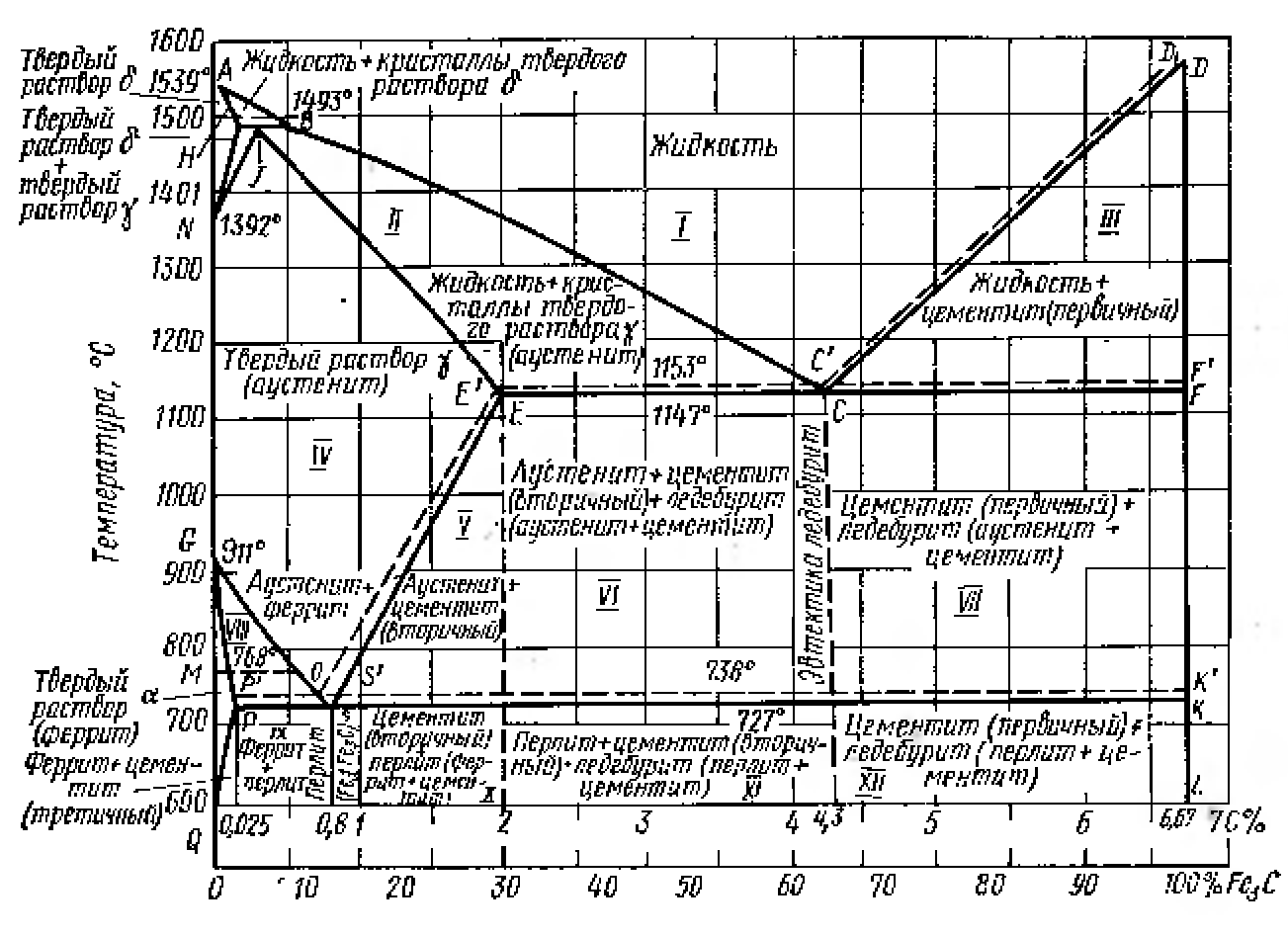

Диаграмма состояния Fе—С (рисунок 33) включает все сплавы (сталь, чугун), имеющие практическое применение. Она является результатом работ многих ученых и непрерывно уточняется вплоть до нашего времени. Практически максимальное содержание углерода в сплавах с железом равно 6,67%. Это значение соответствует содержанию углерода в карбиде железа Fе3С (химическое соединение, которое следует рассматривать как самостоятельный компонент). На диаграмме нанесены сплошные и пунктирные линии. Это связано с тем, что углерод в сплавах может находиться в элементарном виде (графит) и в виде химического соединения (цементит). Таким образом, диаграмма состояния системы железо — углерод может иметь два варианта: 1) система железо — цементит (метастабильная) и 2) система железо—графит (стабильная). Рассмотрим диаграмму состояния системы железо—цементит (сплошные линии). Верхняя часть диаграммы железо—цементит. Точка А на диаграмме показывает температуру плавления чистого железа, а точка D' показывает температуру плавления цементита. Процесс кристаллизации расплава начинается по линии АВСD (линия ликвидуса). Выше линии ликвидуса (область I) сплав находится в жидком состоянии и представляет собой однородную систему.

Рисунок 33. Диаграмма состояния железоуглеродистых сплавов:

Линия АНJЕСF является линией солидуса. Сплавы, лежащие ниже этой линии, находятся в твердом состоянии. При температурах между линиями ликвидуса и солидуса происходит кристаллизация сплавов. В период кристаллизации одновременно существуют две фазы — жидкий сплав и кристаллы твердых растворов. Рассматривая линию АВСD, можно отметить, что с увеличением содержания углерода в железе до 4,3% температура плавления сплава понижается, а с дальнейшим повышением содержания углерода (участок СD) температура плавления сплава увеличивается. На участке линии ликвидуса АВ выделяются кристаллы δ—раствора, состав которых определяется линией АН. Состав жидкой фазы изменяется по линии АВ. Предельную растворимость углерода (0,1%) в Fеδ при температуре 1493 °С показывает точка Н. На линии HJВ при температуре 1493 °С жидкость, содержащая 0,5% С (точка В), реагирует c ранее выпавшими кристаллами δ—раствора и образуют кристаллы нового вида. Реакцию подобного типа называют перитектической. В результате этой реакции образуются кристаллы аустенита, содержащего 0,18% С (точка J).

По линии ВС при понижении температуры из расплава выпадают кристаллы аустенита переменного состава, в которых содержание углерода от 0,5 до 4,3% меньше, чем в жидкой фазе, из которой они выделяются. Изменение состава жидкой фазы с понижением температуры происходит по линии ВС, а выпавших кристаллов — по линии JЕ (линия солидуса). Если сплавы содержат до 2,0% С, то их кристаллизация заканчивается при температуре выше 1147 °С. Кристаллизация сплавов, содержащих 2—4,3%, заканчивается полностью по линии ЕС при температуре 1147° С, где жидкая фаза обогащается углеродом до 4,3%. Одновременно из расплава выпадают кристаллы аустенита, содержащие 2% С (точка Е) и цементита, содержащего 6,67% С (точка F). Механическая смесь кристаллов цементита и аустенита образует ледебурит (точка С). Сплавы, лежащие правее точки С, т. е. содержащие от 4,3 до 6,67% С, кристаллизуются по линии СD. В начале кристаллизации из расплава выделяется первичный цементит. По мере выпадения из жидкого расплава первичного цементита содержание углерода в жидкой фазе уменьшается. При температуре 1147 °С (линия СF) оставшийся расплав содержит 4,3% С и затвердевает с образованием ледебурита (эвтектики). В результате окончательно затвердевший сплав (ниже линии СF) состоит из первичного цементита и ледебурита. Сплавы, находящиеся влево от точки С (содержащие до 4,3% С), называют доэвтектическими, а сплавы, находящиеся вправо от точки С (содержащие более 4,3% С) — заэвтектическими. Между линиями ликвидуса АВСD и солидуса АНJЕСF (области II и III) железоуглеродистые сплавы состоят из жидкой и твердой фаз, причем с понижением температуры количество твердой фазы увеличивается. Таким образом, непосредственно после окончания затвердевания структура доэвтектических сплавов состоит из аустенита и ледебурита, структура эвтектического сплава из ледебурита и структура заэвтектических сплавов из первичного цементита и ледебурита.

Нижняя часть диаграммы системы железо—цементит. Ниже линии солидуса АНJЕСF в затвердевших сплавах при понижении температуры наблюдаются дальнейшие изменения их структуры, связанные с перекристаллизацией в твердом состоянии. Такие изменения называют вторичной кристаллизацией. С понижением температуры железо переходит из одной модификации в другую (Fеɣ——>Fеɑ) и растворимость углерода в Fеɣ и Fеɑ заметно уменьшается. Доэвтектические сплавы (до 2% С) в области IV состоят из одного аустенита. При охлаждении сплавов, содержащих менее 0,8% С (левее точки S), ниже линии GOS происходит распад аустенита с выделением из него избыточного феррита. Так как феррит, выделяющийся при охлаждении аустенита по линии GOS, содержит не более 0,025% С (предельная растворимость углерода в Fеɑ, точка Р), ауcтенит несколько обогащается углеродом, изменяя состав по линии SE. Кристаллы феррита изменяют свой состав по линии GOS. Такой процесс протекает до температуры 727 °С. В этой точке при 0,8% С аустенит распадается на твердую однородную смесь кристаллов феррита и цементита — перлит. Пользуясь— правилом отрезков по диаграмме состояния (см. рисунок 33), можно определить соотношение феррита и цементита в перлите при 727 °С

Сплавы с содержанием 0,8% С называются эвтектоидными, менее 0,8% — доэвтектоидными и более 0,8% С — заэвтектоидными. При охлаждении сплавов, лежащих правее точки 5 и содержащих более 0,8% С, ниже линии SE происходит распад аустенита с выделением из него вторичного цементита. Так как выделяющийся вторичный цементит содержит 6,67% С, концентрация углерода в остающемся аустените изменяется по линии SE до состава точки S (0,8% С) при 727 °С. Таким образом, доэвтектоидные сплавы в области VIII состоят из аустенита и феррита, а в области IX — из феррита и перлита. Заэвтектоидные сплавы (0,8—2,0% С) в области V состоят из аустенита и вторичного цементита, а в области X — из вторичного цементита и перлита. Сплавы, содержащие от 2,0 до 4,3% С, выше линии РSК, но ниже линии ЕСF (область VI) состоят из аустенита, вторичного цементита и ледебурита. По линии PSK и ниже в этих же сплавах (область XI) происходит превращение аустенита в перлит; структура сплава состоит из перлита, вторичного цементита и ледебурита. Сплавы, соответствующие эвтектической точке С, ниже линии РSК имеют структуру одного ледебурита. Сплавы, содержащие 4,3—6,7% С, ниже линии СF, но выше линии РSК (область VII) состоят из первичного цементита и ледебурита; ниже линии РSК (область XII) сплавы сохраняют эту структуру. В нижней левой части диаграммы линия РQ показывает уменьшение растворимости углерода в ɑ — железе (феррите) с понижением температуры. По линии РQ выделяется третичный цементит. Следовательно, сплавы между точками Р и Q состоят из феррита и третичного цементита. Сплавы, находящиеся внутри области QPG, состоят только из феррита.

Сварка углеродистой стали

Способность металлов и сплавов к сварке оценивают по их свариваемости. Под свариваемостью понимают возможность образования при сварке плотных герметичных швов с требуемыми прочностными и физико—химическими свойствами. Не все металлы и сплавы обладают хорошей свариваемостью. Обычно высокая теплопроводность, низкий коэффициент линейного расширения, нечувствительность к термическому изменению цикла, малая усадка обусловливают хорошую свариваемость металлов и сплавов.

Лучшей свариваемостью облачают металлы, способные образовывать друг с другом непрерывный ряд твердых растворов. Хуже свариваются металлы с ограниченной растворимостью в твердом состоянии. Совершенно нельзя сваривать методом плавления те металлы, которые вовсе взаимно не растворяются в твердом состоянии или образуют хрупкие соединения. Эти металлы подвергают сварке давлением или вводят при сварке промежуточный металл, который способен растворяться в обоих основных.

На свариваемость сталей решающим образом влияют их химический состав, физические свойства и термическая обработка перед сваркой. Углерод сильно влияет на качество сварного шва. Повышение содержания углерода сказывается на прочности, твердости и вязкости шва. С увеличением содержания углерода в стали сверх 0,3% повышается самозакаливаемость переходной зоны основного металла, и сталь становится более хрупкой. При газовой сварке влияние углерода проявляется значительно меньше, чем при дуговой. Углеродистые конструкционные стали хорошо свариваются любым способом при содержании до 0,25% С и удовлетворительно при содержании до 0,55% С. Для получения высокого качества сварных швов при электродуговой и газовой сварке этих сталей надо правильно выбирать режим сварки и обеспечивать надежную защиту наплавленного металла от воздействия воздуха. Конструкционные стали при содержании углерода свыше 0,35% склонны к образованию закалочных трещин при сварке, требуют подогрева и последующей термической обработки. Применение присадочного металла с низким содержанием углерода позволяет избежать закалки шва; прочность шва можно обеспечить легированием металла навариваемого шва марганцем, кремнием и другими элементами в необходимых количествах. Фосфор при содержании более 0,04% повышает хрупкость сварного шва. Сера отрицательно влияет на свариваемость стали, вызывая красноломкость металла вследствие образования легкоплавкой эвтектики, которая располагается между зернами. С увеличением содержания серы (более 0,04%) наблюдается образование трещин особенно при газовой сварке.

Низкоуглеродистые стали сваривают покрытыми электродами при толщине металла от 2 до 40 мм стыковым и угловыми способами сварки. Автоматическую сварку целесообразно применять при толщине от 2 до 50 мм для стыковых и угловых швов преимущественно большой протяженности. При толщине стали от 3 до 10 мм целесообразно применять сварку в защитных газах. При толщине металла от 20 до 1000 мм применяют электрошлаковую сварку. Контактная сварка применяется для тонких листов от 0,001 до 5 мм.

Сварка легированной стали

При сварке легированной стали происходит выгорание легирующих элементов, выделение карбидов при нагреве, наблюдается самозакаливаемость наплавленного металла и металла переходной зоны, возникают усадочные напряжения и появляются трещины вследствие малой теплопроводности некоторых легированных сталей. Для предотвращения или устранения указанных явлений при сварке легированных сталей рекомендуется не допускать их перегрева, строго соблюдать установленные режимы сварки, применять специальные составы флюсов и обмазок, подогревать изделия перед сваркой и проводить термообработку изделий после сварки. Свариваемость низколегированной конструкционной стали перлитного класса в основном определяется содержанием углерода. При содержании до 0,2% С сталь сваривается хорошо, при 0,35% С — удовлетворительно, при 0,4% С — ограниченно, а при содержании больше 0,4% С—очень плохо (необходим предварительный подогрев и последующий отжиг). Хромистые нержавеющие стали содержат 12—14% Сr и 0,1—0,4% С. Свариваемость этих сталей (марок 1X13, Х14) вполне удовлетворительна при содержании до 0,2% С. Они обычно имеют феррито—мартенситную структуру. При сварке необходимо применять защитные покрытия (для предотвращения выгорания хрома) или легировать присадочный металл или электроды хромом. Стали типа 2X13, 3X13 имеют мартенситную структуру. Сварку хромистой стали рекомендуется осуществлять электродуговым способом с обязательным подогревом металла перед сваркой и последующей термической обработкой. Хромистые стали после сварки становятся хрупкими; сварные швы не выдерживают больших деформаций. Вязкость сварных швов восстанавливают отжигом при 750—800 °С. Предварительный подогрев до 200—300 °С позволяет избежать образования трещин. Хромистые стали с содержанием 17% С r и выше рекомендуется сваривать после предварительного подогрева до 300 °С, так как при этом несколько повышается вязкость металла. Свариваемость хромистых сталей с содержанием 25—30% С r вполне удовлетворительна. Однако металл сварного шва вследствие сильного роста зерен при высоких температурах сварки и образования внутренних напряжений приобретает низкие механические свойства. Для снятия внутренних, напряжений после сварки применяют отжиг при 960—980 °С. Для предотвращения роста зерен при сварке рекомендуется вводить в состав электродов или покрытий титан, ванадий и алюминий; отжиг после сварки производят при 900 °С.

Хромоникелевые стали типа 18—8 (18—20% Cr и 8—10% Ni) можно сваривать всеми способами. Однако необходимо учитывать, что в этих сталях при их нагреве до 500—800 °С выпадают карбиды хрома, располагающиеся по границам зерен аустенита; последний у границ зерен обедняется хромом и теряет коррозионную стойкость. В процессе эксплуатации этих сталей может наблюдаться межкристаллитная коррозия. Для предотвращения такой коррозии в сварных швах необходимо по возможности уменьшать в этих сталях содержание углерода и вводить в их состав некоторое количество титана и ниобия. Последующий за сваркой стабилизирующий отжиг (выдержка 2—3 ч при 850—900 °С) повышает стойкость хромоникелевой стали против межкристаллитной коррозии. Закалкой в воде с 1050—1100 °С также можно понизить склонность стали к этой коррозии; во время нагрева под закалку карбиды хрома растворяются в аустените и при быстром охлаждении не успевают выделиться по границам зерен. При сварке марганцовистой стали (0,8—1,3% С и 12—14% Мn) происходит выделение карбидов из аустенита и даже возможно частичное превращение аустенита в мартенсит в зоне термического влияния. Это резко снижает пластичность металла и может сопровождаться образованием трещин. Для предотвращения этого явления сварку марганцовистой стали надо вести возможно быстрее или применять водяное охлаждение отдельных участков шва, т. е. стремиться уменьшить зону термического влияния. Сварку марганцовистой стали выполняют электродами того же химического состава, что и химический состав основного металла, или электродами из марганцовоникелевой стали со специальным покрытием.

Сварка чугуна

Сваривать чугун очень трудно вследствие высокого содержания углерода и низкой пластичности. Сварку применяют для исправления дефектов, после литья производится сварка литых деталей и сварка трубопроводов. В зависимости от назначения чугунное изделие сваривают в горячем или в холодном состоянии. При горячей сварке чугунные изделия предварительно подогревают до 600—650 °С, поддерживая эту температуру в течение всего процесса сварки. В процессе горячей сварки чугуна на стыке свариваемых изделий надо создать значительный объем жидкого металла, заметно превышающий объем металла в стальной сварочной ванне. Это необходимо для замедленного охлаждения расплавленного металла и предотвращения его отбеливания. Замедленное охлаждение обеспечивает более полную графитизацию чугуна, предотвращает образование в нем трещин и способствует получению шва более высокой плотности. При правильном выполнении сварки наплавленный металл имеет структуру серого чугуна с хорошо сформированными выделениями графита. Горячую сварку серого чугуна можно осуществлять электрической дугой или газовым пламенем с общим или местным подогревом изделия. Общий подогрев применяют при сварке небольших деталей сложной формы. После сварки деталь покрывают асбестом или засыпают углем, замедляя остывание. В качестве присадочного материала применяют чугунные стержни с содержанием до 3,6% С и стальную проволоку. При газовой сварке серого чугуна наибольший интерес представляет заварка чугуна медью и ее сплавами. В качестве флюса применяют прокаленную буру или смесь буры (50%), двууглекислого натрия (47%) и кремнезема (3%). Газовое пламя применяют с избытком кислорода. Мощность пламени выбирают в зависимости от толщины металла из расчета расхода ацетилена 100—120 дм3/ч на 1 мм толщины изделия. Горячую сварку серого чугуна электрической дугой чаще всего осуществляют на постоянном токе металлическим или угольным электродом. Металлические электроды представляют чугунные стержни диаметром 12 мм, покрытые специальной обмазкой. Более распространенным методом сварки серого чугуна является холодная сварка электрической дугой. В этом случае в качестве электродов применяют чугунные или стальные стержни со специальной обмазкой, стержни из сплавов меди с никелем (монель—металл) и др. Так как при холодной сварке серого чугуна температура изделия не превышает 30—40 °С, процесс сварки необходимо вести коротким швом. Для более медленного охлаждения шов покрывают листовым асбестом. Чтобы избежать повышения твердости металла в месте сварки, применяют комбинированные электроды, например стальные электроды диаметром 3—5 мм с тонкой обмазкой, вставленные в медную трубку. Для получения высоких механических качеств шва рекомендуется в месте сварки устанавливать стальные шпильки. Они передают термические напряжения на весь объем изделия. Если после сварки деталь из ковкого чугуна подвергают отжигу, то для сварки электрической дугой или газовым пламенем применяют стальные электроды. Если деталь из ковкого чугуна не отжигают, можно применять газовую сварку с латунными присадками или электродуговую сварку электродом из монель—металла. Сварка высокопрочных чугунов значительно сложнее; во—первых, трудно обеспечить высокие механические свойства сварного соединения, и, во—вторых, эти чугуны обладают повышенной склонностью к закаливанию и отбеливанию. Дефекты чугунного литья исправляют газовой сваркой с применением прутков из магниевого чугуна. Заварка небольших дефектов в отливках из серого чугуна осуществляется электродуговой сваркой с железо—никелевыми электродами.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 155; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.159.10 (0.033 с.) |