Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Виды сварных соединений и швов

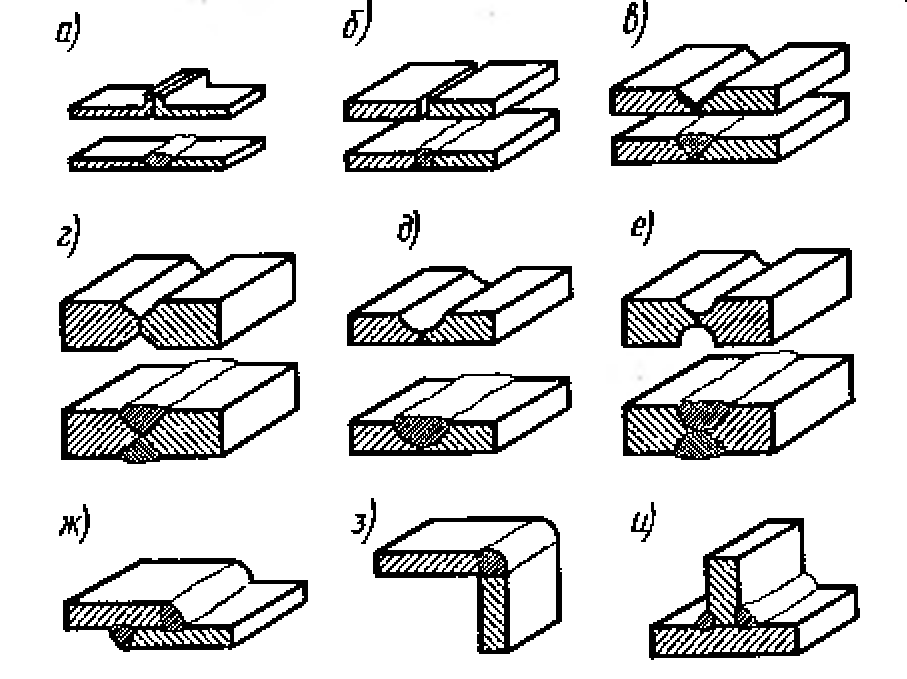

В сварных конструкциях различают стыковые, нахлесточные, угловые, тавровые и заклепочные соединения. Стыковые соединения (рисунок 50.а — ж) различают по виду предварительной подготовки кромок. В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется соответственно ГОСТ 5264—58 и ГОСТ 8713 — 58. При толщине металла до 3 мм применяют отбортовку без зазора (рисунок 50.а), высота бортика h — 2 s; при толщине металла до 4 (иногда до 8 мм) сварку производят без разделки кромок (скосов) при зазоре до 2 мм (рисунок 50.б). Металл толщиной 13 — 15 мм сваривают с односторонней V — образной разделкой кромок (рисунок 50.в). При толщине металла больше 15 мм рекомендуется двусторонняя Х—образная разделка кромок (рисунок 50.г). Металл толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рисунок 50.д, е).

Рисунок 50. Виды сварных соединений

Соединения внахлестку (рисунок 50.ж) выполняют угловыми швами, величина нахлестки равна трех—пятикратной толщине свариваемых элементов. Угловые соединения (рисунок 50.з) производят без скоса и со скосом кромок. Тавровые соединения выполняют приваркой одного элемента изделия к другому (рисунок 50.и). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10—20 мм применяют односторонний скос, а при толщине более 20 мм — двусторонний. Подготовка кромок для ручной сварки регламентируется ГОСТ 5264 — 69; для автоматической — ГОСТ 8713 — 70. По положению в пространстве швы могут быть нижние и горизонтальные (рисунок 51.а, б), вертикальные (рисунок 51.в) и потолочные (рисунок 51.г). Наиболее легко выполнять нижние швы; их можно располагать на нижней горизонтальной плоскости в любом направлении, Вертикальные швы располагают на вертикальной плоскости в любом направлении. Наиболее трудны для выполнения потолочные швы; они располагаются в любом направлении на верхней горизонтальной плоскости.

Рисунок 51. Типы швов при различном положении в пространстве:

а – нижние; б – горизонтальные; в – вертикальные; г – потолочные

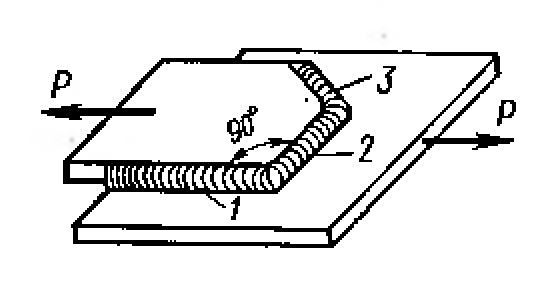

Типы швов по отношению к направлению действующих на них усилий (рисунок 52) разделяют на фланговые 1, лобовые 2 и косые 3.

Рисунок 52. Типы швов в зависимости от их положения относительно действия внешних сил: 1 – фланговый; 2 – лобовой; 3 – косой

Швы можно выполнять непрерывными и прерывистыми в зависимости от действующей нагрузки. Строение сварного шва после затвердевания и распределения температуры малоуглеродистой стали показаны на рисунке 53. Наплавленный металл 2 получается в результате перевода присадочного и частично основного металлов в жидкое состояние, образования жидкой ванночки и последующего затвердевания, в процессе которого расплавленный металл соединяется с основным 1. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. Во всяком сварном шве образуется зона термического влияния 4, которая располагается в толще основного металла. В этой зоне под влиянием быстрого нагрева и охлаждения в процессе сварки изменяется лишь структура металла, а его химический состав остается неизменным. Свойства металла в зоне шва определяются условиями плавления, металлургической обработки основного и присадочного металлов и кристаллизации металла шва при охлаждении. Свойства сварного соединения в целом определяются характером теплового воздействия на металл в околошовных зонах. Во время плавления основной и присадочный металлы сильно перегреваются иногда до температур, близких к температуре кипения. Эго приводит к испарению металла и изменению химического состава сплава. Наличие газовой атмосферы вокруг плавящегося металла приводит в ряде случаев к окислению, взаимодействию металла с азотом и растворению в металле газов. Все это изменяет химический состав наплавленного металла, создает в нем окислы и другие неметаллические включения, поры и трещины. Чем чище наплавленный металл, тем выше механические свойства сварного шва

Рисунок 53. Строение сварочного шва (а) и структурные превращения малоуглеродистой стали в зоне термического влияния (б)

С целью повышения качества наплавленного металла вокруг жидкого металла создают специальную газовую атмосферу, защищающую его от воздействия воздуха, раскисляют и прикрывают жидкую ванночку специальными шлаками. Строение сварного шва после затвердевания и распределения температуры в малоуглеродистой стали показаны на рисунке 53.б. Зона Iпримыкает непосредственно к металлу шва. Основной металл на этом участке в процессе сварки частично расплавляется и представляет собой смесь твердой и жидкой фаз. Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для литой стали. Если наплавленный металл или соседний с ним участок был сильно перегрет, то при охлаждении на этом участке (зона II) зерна основного металла (малоуглеродистой стали) образуют грубоигольчатую так называемую видманштеттовую структуру. Металл этой зоны обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. В зоне III температура металла не превышает 1100 °С. Здесь наблюдается структура нормализованной стали с характерным и мелкозернистым строением. Металл в этой зоне имеет более высокие механические свойства (в сравнении с металлом первых двух зон). В зоне IV происходит неполная перекристаллизация стали, нагретой до температуры, лежащей между критическими точками Ас1 и Ac3. На этом участке после охлаждения наряду с крупными зернами феррита образуются мелкие зерна феррита и перлита. Металл этой зоны также обладает более высокими механическими свойствами. В зоне V структурных изменений в стали не происходит, если сталь перед сваркой не подвергалась пластической деформации. В противном случае на этом участке наблюдается рекристаллизация. В зоне VI сталь не претерпевает видимых структурных изменений. Однако на этом участке наблюдается резкое падение ударной вязкости (синеломкость). Структурные изменения основного металла в зоне термического влияния незначительно отражаются на механических свойствах малоуглеродистой стали при сварке ее любыми способами. Однако при сварке некоторых конструкционных сталей в зоне термического влияния возможно образование закалочных структур, которые резко снижают пластические свойства сварных соединений и часто являются причиной образования трещин. Размеры зоны термического влияния зависят от способа и технологии сварки и рода свариваемого металла. Так, при ручной дуговой сварке стали тонкообмазанными электродами (обмазку применяют в виде покрытия для защиты сварного шва от воздействия внешней среды) и при автоматической сварке стали под слоем флюса размеры зоны термического влияния минимальны (2 — 2,5 мм); при сварке электродами с толстой обмазкой протяженность этой зоны равна 4 — 10 мм, а при газовой сварке — 20 — 25 мм.

Электродуговая сварка Электродуговая сварка — наиболее распространенный способ соединения металлических деталей, использующий тепло электрической дуги. Электрическая дуга представляет непрерывный поток электронов и ионов, образующихся между двумя электродами в той или иной среде как постоянным, так и переменным токами.

Для создания и поддержания дуги необходимо ионизировать воздушный промежуток или специально созданную газообразную среду. Непрерывная ионизация воздуха или газа обеспечивается электронами, вылетающими с поверхности отрицательно заряженного электрода. Эти электроны сталкиваются с атомами или молекулами газообразных веществ, находящихся в пространстве между электродами, возбуждают или ионизируют их. В дуговом разряде выбрасывание (эмиссия) электронов с катода происходит под влиянием двух факторов: высокой температуры (термоэлектронная эмиссия) и напряженности электрического поля (автоэлектронная эмиссия). Отрицательно заряженные частицы бомбардируют анод, а положительно заряженные — катод. Взаимная бомбардировка ионов при соответствующем напряжении дуги превращает кинетическую энергию этих частиц в тепловую и световую; электроны превращаются в электроны проводимости, а ионы нейтрализуются. Тепловая и световая энергия в сварочной дуге выделяется неравномерно. На аноде выделяется около 43% тепла за счет бомбардировки его электронами, имеющими более высокую кинетическую энергию, чем ионы, бомбардирующие катод; на катоде выделяется около 36% общего количества тепла сварочной дуги. Остальное тепло (~21%) образуется в столбе дуги. Температура электрической дуги зависит от материала электродов; при угольных электродах она составляет на катоде около 3200 °С, на аноде — около 3900 °С; при металлических электродах — соответственно 2400 и 2600 °С. В центре дуги, по ее оси, температура достигает 6000—7000 °С. При электродуговой сварке на нагревание и расплавление металла используется 60—70% тепла. Остальное его количество (30—40%) рассеивается в окружающем пространстве. На рисунке 54 изображена схема ручной дуговой сварки. Дуга возникает при пропускании тока между металлическим (проволочным) электродом 4 и основным металлом 1. Дуговой разряд (пламя дуги) имеет форму расширяющегося к поверхности изделия столба, у основания которого в толще изделия образуется кратер дуги или сварочная ванна 3. Для зажигания (возбуждения) дуги электрод под током соприкасают с изделием. Вследствие высокой плотности тока в месте контакта конец электрода и соприкасающийся с ним участок изделия сильно нагреваются. Эго обеспечивает образование дугового разряда в момент отвода электрода от поверхности изделия.

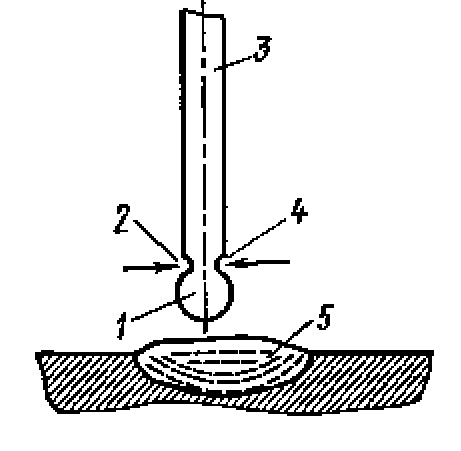

Рисунок 54. Схема ручной дуговой сварки (стрелкой показано перемещение электрода)

Под влиянием автотермоэлектронной эмиссии конец электрода и находящийся под ним участок изделия расплавляются, па изделии возникает сварочная ванна, в которую по каплям стекает расплавленный металл 6 с электрода 4. Пространство между оплавляющимся торцом электрода и поверхностью сварочной ванны заполняется раскаленной средой, представляющей смесь частично ионизированного воздуха, паров металла и обмазки 5, которые образуются при высоких температурах в процессе взаимодействия материала электрода и его обмазки 5 с воздухом. Электрод, перемещаясь в направлении стрелки, оставляет слой наплавленного металла 2. Устойчивое горение, необходимое для высокого качества сварки, достигается при длине дуги a=3 — 5 мм. Величину проплавления свариваемого металла называют глубиной сварки. Обычно в сварочную ванну с электрода в виде капель стекает до 90% всего металла плавящегося электрода; остальной металл не достигает сварочной ванны вследствие частичного разбрызгивания, испарения и окисления и уходит в окружающую среду. При любом способе сварки и положения шва в пространстве металл всегда переходит с электрода на изделие в виде капель (рисунок 55). Капли 1 жидкого металла переносятся от электрода 3 к сварочной ванне 5 в результате совместного действия силы тяжести, сил поверхностного натяжения, давления образующихся в металле газов и сжимающего действия электромагнитных сил 2 на металл (пинч—эффект), способствующих образованию шейки 4.

Рисунок 55. Деформация капли металла

Силы поверхностного натяжения придают каплям сферическую форму, доводя их размер перед отрывом до критической величины. Это облегчает стекание капель в ванночку. Поверхностное натяжение способствует переносу металла с электрода на изделие. Сила давления газов, возникающих при плавлении электрода, также помогает процессу переноса капли с электрода на деталь. Это очень важно при потолочной сварке. Электрический ток, проходящий по электроду, создает вокруг электрода магнитное силовое поле, которое, как указано, образует шейку при его расплавлении. Электромагнитные силы способствуют переносу капли металла при всех положениях шва в пространстве с электрода на изделие. Для зажигания электрической дуги необходима сравнительно небольшая разность потенциалов на электродах: обычно для металлических электродов она составляет около 40—60 В при постоянном токе и около 50 — 70 В при переменном. После возбуждения дуги напряжение уменьшается. Дуга между металлическим электродом и свариваемым металлом устойчиво горит при напряжении 15 — 30 В, а между угольным или графитовым электродами и металлом — при напряжении 30 — 35 В. Напряжение, необходимое для поддержания горения дуги, зависит от длины дуги, химического состава электродного стержня, его покрытия, давления газов в окружающей среде, Величины и рода тока.

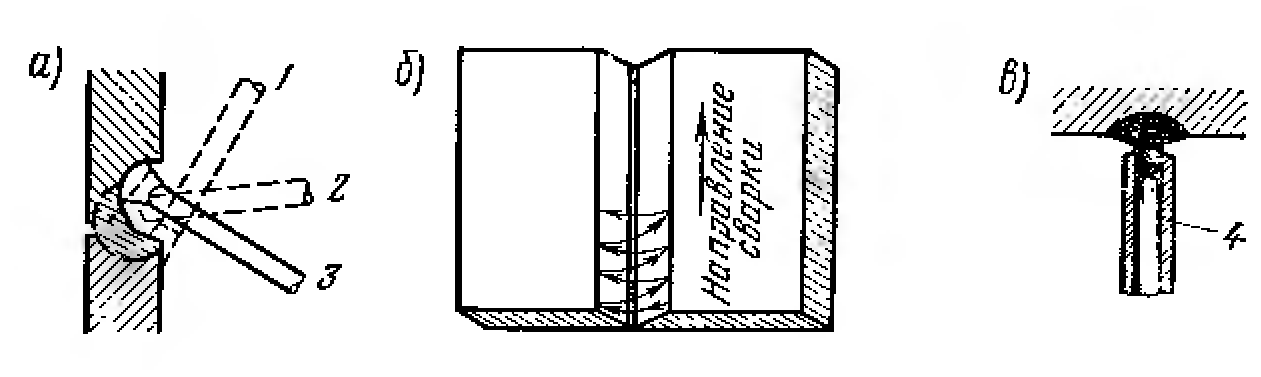

При работе на постоянном токе свариваемое изделие обычно присоединяют к положительному полюсу (аноду), а электрод — к отрицательному полюсу (катоду). Такое соединение называют включением на прямую полярность. Иногда (особенно при малых сечениях изделия) во избежание прожога изделие присоединяют к катоду, а электрод — к аноду. Такое соединение называют включением на обратную полярность. Горение дуги при переменном токе менее устойчиво, чем при постоянном. Устойчивость дуги увеличивается с повышением напряжения, с увеличением частоты переменного тока или созданием специальной Газовой среды путем обмазки электродов. В практике применяют два способа дуговой электросварки: неплавящимся электродом и плавящимся металлическим электродом. При первом способе, разработанном русским инженером Н. Н. Бенардосом (1842—1905), сварку обычно производят угольным или вольфрамовым электродом по схеме, приведенной на рисунке 56, а, постоянным током. Неплавящийся электрод обычно присоединяют к отрицательному полюсу генератора, изделие — к положительному полюсу. При сварке с обратной полярностью дуга получается менее устойчивой. Второй способ сварки (плавящимся электродом) был разработан в 1801 г. Н. Г. Славяновым (рисунок 56.б). При сварке металлов электрическая дуга может быть зависимой и независимой. Сварка дугой прямого действия (зависимой) происходит при ее горении между электродом и металлом. Независимая дуга горит между двумя угольными электродами вблизи свариваемых деталей; металл нагревается за счет косвенного действия дуги. Различают три вида сварочной дуги — закрытую, защищенную и открытую. Наиболее эффективна защита металла от воздействия окружающей среды при закрытой дуге погружением ее в жидкость, газовую среду или в гранулированные стекловидные флюсы.

Рисунок 56. Схема дуговой электросварки: 1 – держатель; 2 – электрод; 3 – электрическая дуга; 4 – присадочный металл; 5 — свариваемая деталь; 6 – гибкий провод

Широкое применение получил способ защищенной электрической дуги; в нем металл защищен от воздействия окружающей среды слоем шлака или оболочкой газа. Шлак образуется вокруг дуги за счет применения обмазанных электродов, слой покрытия которого плавится при нагревании. Иногда в зону сварки подают активные или инертные газы, изолирующие дугу от внешней среды. Неответственные изделия обычно сваривают открытой дугой без защиты от воздействия воздуха. Дуговую электрическую сварку, как уже отмечалось, можно осуществлять на постоянном и переменном токе. Достоинство сварки на постоянном токе — повышенная устойчивость дуги и возможность использования прямой и обратной полярности для регулирования степени нагрева свариваемого изделия. Более широко все же применяют сварку на переменном токе; оборудование здесь значительно дешевле, меньшей массы и габаритов, проще в эксплуатации. Кроме того, коэффициент полезного действия сварочных трансформаторов переменного тока составляет 0,8 — 0,85, а агрегатов постоянного тока 0,3 — 0,6. При сварке переменным током расход электроэнергии на 1 кг наплавленного металла достигает 11—14 МДж (3 — 4 кВт∙ч), а при сварке постоянным током — 22 — 36 МДж (6 — 10 кВт∙ч). Недостатками сварки на переменном токе являются сравнительно низкий соsφ сварочного поста при сварке электродом с тонкой обмазкой (обычно 0,3 —0,4) и меньшая устойчивость сварочной дуги. Электроды. Неплавящиеся электроды бывают угольными, графитовыми и вольфрамовыми. Угольные и графитовые электроды применяют только при сварке на постоянном токе. Вольфрамовые электроды применяют при сварке постоянным и переменным током. Плавящиеся электроды, в зависимости от назначения и химического состава свариваемого металла, могут быть изготовлены из различных материалов: стали, чугуна, меди, латуни, бронзы, алюминия и твердых сплавов. Применяют их при сварке без покрытия (обмазки) или со слоем тонкого либо толстого покрытия (обмазки). Стальные электроды изготовляют из стальной сварочной проволоки ГОСТ 2246 — 60 диаметром от 0,3 до 12 мм; Электроды для ручной дуговой сварки представляют металлические стержни диаметром 1,6 — 12 мм, длиной от 350 до 450 мм. Для сварки углеродистой стали электроды изготовляют из мягкой стальной проволоки, содержащей 0,08 — 0,12% С; содержание фосфора и серы допускается в пределах до 0,04%. При сварке легированной стали электроды изготовляют из низколегированной стальной проволоки, содержащей до 0,22% С. При автоматических и полуавтоматических процессах сварки применяют только электродную проволоку без покрытия. Электроды разделяют на три группы: углеродистая (Св. 08, Св. 10ГС и т. д.), легированная (Св. 18ХМ9, Св. 1ОХ5М, Св. 20ХГС) и высоколегированная (Св. 07Х18Н9Т, Св. 07Х25Н20 и т. д.). Качественные электроды (т. е. электроды с разнообразными толстыми покрытиями) делят на типы по их назначению и механическим свойствам сварного шва. Толщина такого стабилизирующего покрытия электродов составляет 0,1 — 0,3 мм на сторону, а толстого — 0,5 — 3 мм на сторону. Тонкие покрытия (обмазки) повышают устойчивость горения дуги, поэтому их называют ионизирующими покрытиями. Они состоят из мела или поташа, калиевой селитры, углекислого бария, титанового концентрата, силиката калия, полевого шпата и др. Электроды с тонкими обмазками применяют для сварки малоответственных конструкций, так как сварные швы, выполняемые этими электродами, обладают пониженными механическими свойствами вследствие влияния атмосферы на расплавленный металл. Электроды с толстыми (защитными) обмазками повышают устойчивость горения дуги и защищают расплавленный металл от окисления и насыщения азотом. Наличие в покрытии раскислителей FeMn, FeSi, FеТi позволяет восстанавливать окислы металла на кромках изделия. При необходимости в обмазку добавляют легирующие элементы, обеспечивая получение соединения с определенными физикомеханическими свойствами. Сварочные машины и аппараты. При сварке постоянным током электрическая дуга питается от сварочных машин, имеющих в качестве источника тока сварочные генераторы, или выпрямители, а при переменном токе от сварочных трансформаторов. Сварочная машина для дуговой сварки на постоянном токе в качестве источника имеет сварочный генератор и электродвигатель, приводящий генератор во вращение, а также регулятор тока и другие механизмы. В ряде случаев генератор приводится во вращение двигателем внутреннего сгорания. Сварочные генераторы по устройству и характеристикам отличаются от обычных генераторов, применяемых для силовых установок и освещения. Сварочный генератор должен обладать хорошими динамическими свойствами, т. е. обеспечивать получение крутопадающей характеристики (см. кривые 1 и 2, рисунок 57). Такая форма внешней характеристики генератора обеспечивает взаимосвязь со статической характеристикой дуги (кривая 3, рисунок 57). Кривая 2 в двух точках пересекает характеристику электрической дуги (кривая 3); в точке А происходит возбуждение дуги, а в точке А1 обеспечивается устойчивое горение дуги. Длина дуги в процессе сварки непостоянна; постоянство силы тока обеспечивается источником с крутопадающей характеристикой. При изменении длины дуги с l1 до l2 сила тока изменяется на величину ∆I1, при характеристике 2 и на ∆I2>∆I1 при падающей характеристике 4. Следовательно, устойчивость дуги будет меньше.

Рисунок 57. Внешняя характеристика генераторов и электрической дуги: 1 – генератора обычного тока; 2 – сварочного генератора; 3 – электрической дуги статическая; 4 – электрической дуги падающая

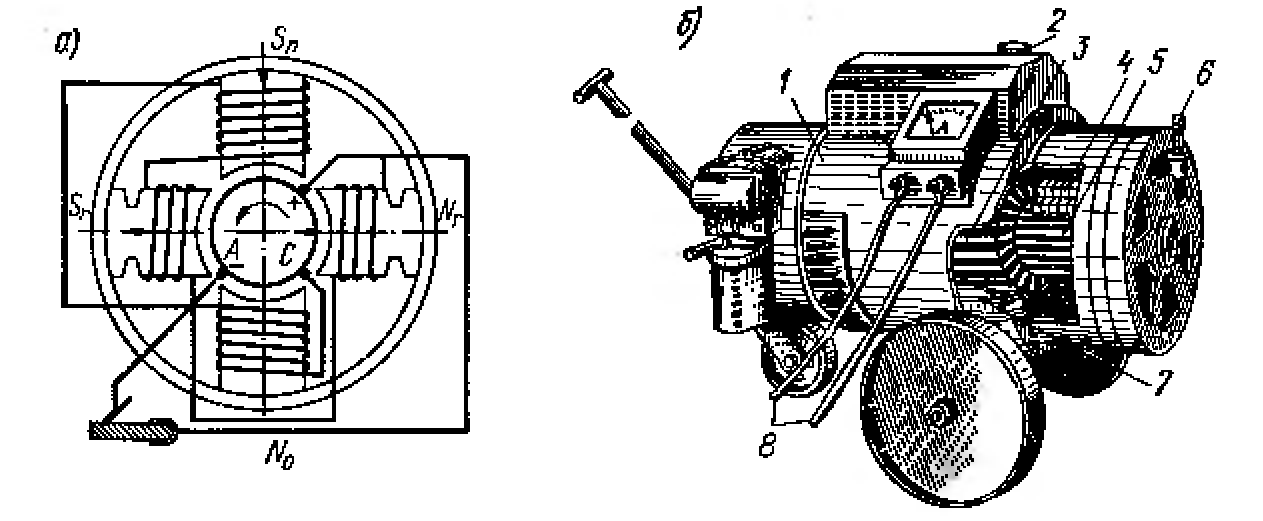

Большое распространение получили однопостовые сварочные генераторы с внешней падающей характеристикой. Наилучшими свойствами обладают генераторы с самовозбуждением, имеющие намагничивающую параллельную и размагничивающую последовательную обмотки. Принципиальная схема генератора приведена на рисунке 58. В этом генераторе магнитный поток создается за счет двух обмоток возбуждения, из которых намагничивающая обмотка питается от главной и вспомогательной щеток генератора, а размагничивающая включена последовательно в сварочную цепь. Генератор можно включать на малые (120 — 350 А) и большие (320 — 600 А) токи. Сварочный преобразователь ПС—500 состоит из сварочного генератора постоянного тока и трехфазного асинхронного электродвигателя А—72/4, соединенных между собой эластичной муфтой. Мощность генератора 28 кВт, величина тока 500 А, рабочее напряжение 40 В. Агрегат предназначен для питания одной дуги. При выполнении сварочных работ на новостройках, при монтаже или в полевых условиях, где нет электроэнергии, применяют передвижные сварочные агрегаты, состоящие из сварочного генератора постоянного тока и двигателя внутреннего сгорания. Генератор и двигатель устанавливают на общей раме и соединяют эластичной муфтой (рисунок 58.б).

Рисунок 58. Схема (а) и общий вид (б) сварочного генератора: 1 – корпус агрегата, 2 – пусковая кнопка, 3 – якорь, 4 – шейки, 5 – коллектор, 6 – рукоятка, 7 – башмак, 8 – подача тока во внешнюю цепь

В больших сварочных цехах применяют централизованную многопостовую систему питания электрическим током. При сварке переменным током в качестве сварочной машины применяют сварочные трансформаторы. Для регулирования сварочного тока и улучшения устойчивости горения дуги в цепь последовательно включают индуктивное сопротивление, называемое регулятором, реактивной катушкой или дросселем. Главное назначение регулятора — обеспечить получение падающей внешней характеристики сварочного аппарата и возможность регулировки силы сварочного тока. В настоящее время выпускают сварочные аппараты переменного тока различных типов. Аппараты типа СТЭ—34 (рисунок 59) состоят из понижающего трансформатора и отдельного регулятора тока. Первичная обмотка трансформатора включается в сеть переменного тока (220, 380 и 500 В), а во вторичной обмотке индуктируется ток напряжением 55 — 60 В. Регулятор тока представляет собой катушку самоиндукции с железным сердечником, состоящим из неподвижной и подвижной частей. Обмотка включена последовательно в сварочную цепь. Между подвижными частями сердечника имеется воздушный зазор, который устанавливается вращением рукоятки регулятора.

Рисунок 59. Схема сварочных трансформаторов типа СТЭ—34: 1 – первичная обмотка, 2 – магнитопровод трансформатора, 3 – вторичная обмотка, 4 – регулируемый зазор, 5 – ярмо, 6 – обмотка дросселя, 7 – магнитопровод дросселя, 8 – электрическая дуга

Трансформаторы тина СТН со встроенными регуляторами состоят из общего магнитопровода с тремя обмотками: первичной, вторичной и реактивной. Взаимодействием обмоток создается основной магнитный поток. Магнитный поток, создаваемый реактивной обмоткой, имеет противоположное основному потоку направление, вследствие чего при сварке напряжение на дуге представляет собой разность напряжений вторичной обмотки трансформатора и реактивной катушки. Сварочный ток регулируется перемещением пакета, набранного из листового железа. Трансформаторы типа СТН применяют для тока 500, 1000, 2000 А и используют для питания дуги при ручной или автоматической сварке. Трансформаторы со встроенными регуляторами применяют только как однопостовые электросварочные машины. В качестве многопостовых сварочных трансформаторов обычно используют трехфазные трансформаторы с вторичным фазовым напряжением при соединении вторичной обмотки звездой на 65 — 70 В. В этом случае каждый сварочный пост снабжают отдельным регулятором силы тока. Мощность трансформатора должна соответствовать суммарной мощности сварочных постов с учетом коэффициента одновременности их работы. Режимы ручной сварки. Для получения качественного сварного шва нужно правильно выбрать режим сварки, определяемый диаметром электрода, величиной сварочного тока и длиной дуги. Диаметр электрода выбирают в зависимости от толщины металла и типа сварного соединения. При этом можно руководствоваться ориентировочно следующими данными:

Величина сварочного тока зависит от толщины свариваемого металла, типа соединения, скорости сварки, положения шва в пространстве, толщины и вида покрытия электрода, его диаметра. Практически величину сварочного тока при сварке электродами из малоуглеродистой стали можно определять по формуле

где d — диаметр электрода, мм. Величина сварочного тока влияет не только на глубину провара, но и на форму шва. При ширине шва, равной 3 — 4 диаметрам электрода, форма шва наиболее благоприятна. Длина дуги существенно влияет на качество шва: чем короче дуга, тем выше качество наплавленного металла. Длину дуги определяют по формуле:

где d — диаметр электрода, мм. Обычно сварку ведут при токах свыше 50 А. При величине сварочного тока более 100 А напряжение горения дуги зависит только от длины дуги и определяется по формуле:

где α — коэффициент, характеризующий падение напряжения на электродах (при стальных электродах α=10 — 12, при угольных α=35 38); β — коэффициент, характеризующий падение напряжения на 1 мм длины столба дуги; β=2,0 — 2,5. Напряжение зажигания дуги для постоянного тока равно 40 — 60 В; для переменного 50 — 70 В. Производительность сварки зависит от затрачиваемого времени и диаметра электрода. Полное время определяют по формуле:

где t0 — основное время горения дуги, ч; k — коэффициент загрузки сварщика, равный 0,4 — 0,8 в зависимости от вида производства и характера выполняемой работы. Основное время горения дуги можно определить по формуле

где Q — количество наплавленного металла, г; I — сварочный ток, А; kн — коэффициент наплавки, т. е. количество электродного металла в граммах, наплавленное в течение 1 ч, приходящееся на 1 А сварочного тока с учетом марки электрода, потери металла на угар и разбрызгивание; для тонкообмазанных электродов kн=7 — 8 г/А∙ч, а для толстообмазанных kн=10 — 12 г/А∙ч и выше. Массу наплавляемого металла определяют по формуле:

Скорость сварки

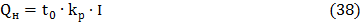

Расход электродов (на угар, разбрызгивание и огарки) составляет до 25% всей массы электродов. Расход электроэнергии при ручной сварке на постоянном токе составляет 7 — 8кВт∙ч/кг, а на переменном — 3,5 кВт∙ч/кг наплавленного металла. Оборудование рабочего места для ручной сварки состоит из сварочного аппарата постоянного или переменного тока, сварочного стола, стеллажа, предохранительного щитка, электрододержателя и различных сборочно—сварочных приспособлений. Рабочий пост сварщика находится в изолированной кабине, снабженной приточно—вытяжной вентиляцией. Техника ручной сварки. Дугу можно возбудить двумя способами: прикосновением торца электрода к свариваемому изделию с последующим его отводом на расстояние 3 — 4 мм; быстрым боковым движением электрода по направлению к свариваемому изделию с последующим отводом (подобно зажиганию спички). Прикосновение электрода к изделию должно быть кратковременным: иначе он приваривается к изделию. Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и обеспечивает получение высококачественного сварного шва, так как расплавленный металл быстро проходит воздушный промежуток и меньше окисляется и азотируется. Для правильного формирования шва при сварке плавящимся электродом его необходимо держать наклонно по отношению к поверхности свариваемого металла (под углом 15—20° от вертикали). Изменяя угол наклона электрода, можно регулировать глубину расплавления основного металла и влиять на скорость сварки и охлаждения наплавленного металла. При сварке тонких листов накладывают шов в виде узкого валика (шириной 0,8 — 1,5 диаметра электрода). При сварке толстых листов применяют уширенные валики. При таких швах конец электрода совершает три движения: поступательное вдоль оси электрода, поступательное вдоль линии шва и поперечно—колебательные движения. Последние улучшают прогрев кромок шва, замедляют остывание ванны наплавленного металла, устраняют непровар и обеспечивают получение однородного шва. Схема различных колебательных движений конца электрода показана на рисунке 60.

Рисунок 60. Схема движения электрода при ручной электродуговой сварке

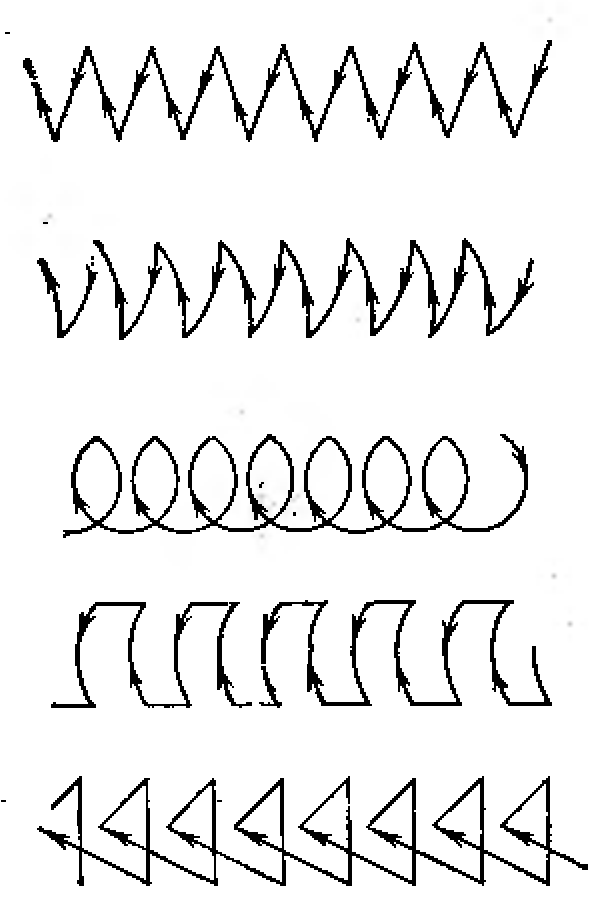

Сварку встык без разделки кромок (рисунок 61.а) производят преимущественно сквозным проплавлением с одной стороны шва. В этих случаях рекомендуется применять подкладки (стальные, медные). Иногда, если возможно, шов подваривают узким валиком с обратной стороны. При сварке встык шва с V—образной разделкой (рисунок 61.б) дугу зажигают вблизи скоса кромок и наплавляют валик металла. Ь зависимости от толщины листа и диаметра электродов шов выполняют за один или несколько проходов. При многослойной сварке каждый слой тщательно очищают. Число слоев определяют исходя из диаметра электрода. Толщина слоя равна (0,84 — 1,2)dэл. Для сварки Х—образных швов (рисунок 61.в) с целью уменьшения деформации слои накладывают попеременно с обеих сторон разделки. При образовании углового шва (рисунок 61.г, д) электрод ставят под углом 45° к поверхности детали. Применяя повышенные величины тока (во избежание непровара шва), обе свариваемые поверхности наклоняют к горизонтальной плоскости под углом 45° (сварка в лодочку, рисунок 61.е).

Рисунок 61. Схема наложения валиков для стыковых и угловых швов

При сварке горизонтальных швов на вертикальной плоскости (рисунок 62.а) разделку дают лишь верхнему листу, дугу возбуждают на нижней кромке, затем постепенно переходят на скошенную верхнюю кромку. Вертикальные швы сваривать труднее вследствие стекания расплавленного металла вниз. Для уменьшения стекания металла работу ведут короткой дугой и в направлении снизу вверх (рисунок 62.б), за исключением листов с толщиной до 1,5 мм.

Рисунок 62. Схематическое изображение работы при сварке различных швов: 1, 2, 3 – положение электрода, 4 – обмазка

Сварку потолочных швов (рисунок 62. в) производят очень короткой дугой (короткое замыкание электрода на деталь). Применяют электроды с тугоплавкой обмазкой, которая образует вокруг электродов «втулочку», содержащую направленный газовый поток, удерживающий электродный металл. Увеличение длины дуги до 6—10 мм не оказывает заметного влияния на качество сварного шва. При сварке угольным электродом на постоянном токе прямой полярности расход этого электрода незначителен; при работе на обратной полярности может происходить науглероживание металла. Для изделий с отбортованными кромками при толщине листов 3 мм сварку угольным электродом производят без присадочного материала, а для изделий из листов толщиной более 3 мм — с подачей присадочного прутка в дугу. Кроме дуги прямого действия можно пользоваться дугой косвенного действия. В этом случае применяют два угольных электрода, укрепленных в специальном держателе. Производительность сварки угольным электродом без присадки металла при толщине стали 1 — 3 мм достигает 50 — 60 м/ч. Диаметр угольного электрода изменяется в пределах 10 — 25 мм при величине тока 200 — 600 А. Прогрессивные методы ручной сварки. Применение новых скоростных методов позволяет повысить коэффициент использования сварочного поста и резко увеличить производительность ручной сварки. Важнейшими технологическими приемами скоростной сварки являются: сварка с глубоким проплавлением, сварка спаренным электродом, пучком электродов, многоэлектродная сварка, сварка трехфазной дугой лежачим электродом и т. д. Сварка глубоким проплавлением (проваром) (рисунок 63.а) повышает производительность на 150 — 200%. Электроды покрывают качественным покрытием 1 (обмазкой) с более высокой температурой плавления, чем у металла электродного стержня 2. Расплавившийся металл 3 находится внутри обмазки 4, имеющей вид конусной втулочки, опирающейся на поверхность свариваемого изделия 5. Эта втулочка предохраняет от короткого замыкания, облегчает ведение процесса, позволяет лучше использовать тепло дуги и обеспечивает более глубокий провар. При сварке спаренным электродом два электрода соединяют вместе так, чтобы один оказался длиннее другого на 30 — 40 мм; к длинному стержню подводят ток. Затем на электроды наносят общий слой покрытия (обмазки). Дуга образуется между длинным стержнем и изделием, а короткий стержень расплавляется за счет избыточного тепла дуги.

Рисунок 63. Скоростные методы ручной сварки: 1 – сварка в стык одним электродом, 2 – сварка в стык пучком электродов, 3 — сварка таврового соединения

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 127; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.30.232 (0.129 с.) |