Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулирование лопастных компрессоров

В зависимости от условий работы применяются различные способы регулирования: 1) дросселирование газа в подводящем и напорном трубопроводе; 2) изменение скорости вращения вала машины; 3) изменение направления потока газа поворотом лопаток на подводящих и отводящих газ из рабочего колеса устройствах; 4) частичный выпуск газа в атмосферу или специальную емкость; 5) отключение ступеней сжатия. Эти способы применяются в зависимости от назначения регулирования, а именно: для поддержания постоянного давления или постоянной подачи, расширения зоны устойчивой работы или защиты машин от работы в помпажной зоне. Наиболее экономичным способом является способ регулирования изменением скорости вращения колеса, но его удобно применять, если привод компрессора от паровых или газовых турбин, регулируемых электродвигателей либо при наличии гидромуфт и вариаторов скоростей. Особенности эксплуатации лопастных компрессоров

По сравнению с объемными компрессорами, лопастные компрессоры имеют ряд преимуществ: равномерность подачи газа, что исключает надобность в ресиверах; отсутствие контакта со смазочным маслом; уравновешенность машины за счет отсутствия возвратно-движущихся частей, что позволяет уменьшить объем фундаментов; компактность и малая масса лопастных компрессоров; надежность в работе, износ рабочих колес и проточной части при перекачке чистых газов практически отсутствует; быстроходность, что позволяет соединить вал компрессора непосредственно с валом двигателя. Существенными недостатками турбокомпрессоров являются: невозможность работать на малых подачах из-за наличия зоны неустойчивой работы на рабочей характеристике машины, что может привести к возникновению помпажа; ограниченная степень повышения давления (не более 30-40); необходимость наличия аварийного маслонасоса с самостоятельным приводом. Система масло снабжения лопастных компрессоров обеспечивает подачу масла к трущимся деталям (уплотнениям вала и подшипникам), к регулятору подачи, противопомпажному устройству, а также к редуктору и соединительным муфтам. Для смазки применяется турбинное масло марки 22. Нормальная температура масла на выходе из маслоохладителя составляет 35-45°С, на выходе из подшипников - 50-60°С, давление в системе смазки поддерживается 0,15-0,2 МПа.

При большой степени повышения давления в многоступенчатых компрессорах необходимо охлаждение, так как температура газа становится очень высокой. Применяются следующие способы охлаждения: 1) предварительное охлаждение газа перед входом в компрессор; 2) охлаждение впрыскиванием жидкости; 3) внутреннее охлаждение (каналы в корпусе компрессора); 4) внешнее охлаждение - газ охлаждается в холодильных установках, установленных между отдельными секциями компрессора. В зависимости от способа охлаждения усложняется конструкция компрессора, увеличиваются затраты энергии на холодильники, насосы и другое оборудование. Поэтому оценивается экономичность каждого из способов и возможные отрицательные явления, возникающие при различных способах охлаждения.

ЦЕНТРОБЕЖНЫЕ ВЕНТИЛЯТОРЫ Типы вентиляторов

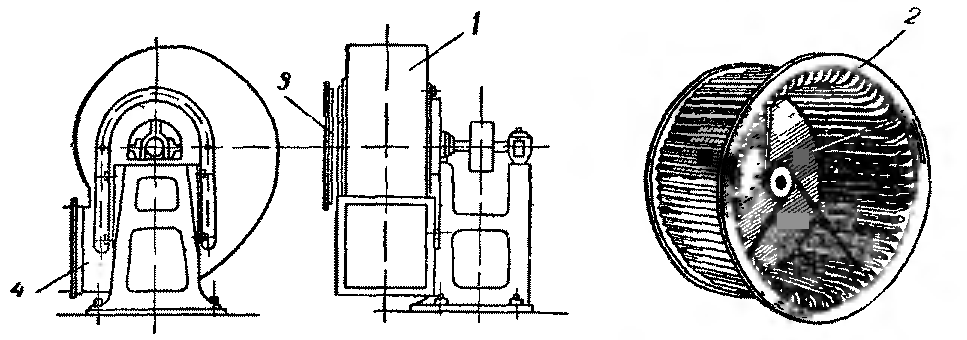

Центробежные вентиляторы делятся на вентиляторы низкого давления ( Воздух или газ поступает по оси колеса

1−корпус;2− рабочее колесо; 3− всасывающий патрубок;4− нагнетательный патрубок. Рисунок 1− центробежный вентилятор 8.2 Характеристика вентиляторов

Полное давление, развиваемое вентилятором, представляет собой сумму статического давления Статическое давление в трубопроводах и аппаратах, через которые движется газ во всасывающей и нагнетательной линиях. Динамическое давление определяется по скорости

Таким образом, полное давление, развиваемое вентилятором, составляет:

Вентиляторы, как и центробежные насосы, имеют рабочую характеристику, выражающую зависимость величин температуру 20

При этом производительность вентилятора остается неизменной (Q= Рабочий режим вентилятора определяется по рабочей точке пересечения его характеристики с характеристикой трубопровода. Регулирование вентиляторов производится при n= Выбор вентилятора

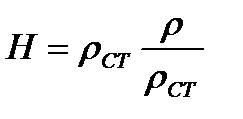

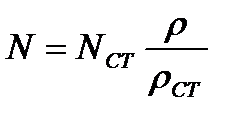

Вентиляторы ответственного производства выпускаются сериями, охватывающими группы геометрически подобных вентиляторов, которые отличаются друг от друга диаметром колеса. Каждый вентилятор серии имеет номер, соответствующий диаметру колеса в метрах, умноженному на 10. Вид характеристики геометрически подобных машин одинаков, поэтому выбрать вентилятор можно, пользуясь общей, или обезличенной, характеристикой целой серии вентиляторов. Характеристика, выражающая зависимость давления где Q- объем газа, проходящего через вентилятор,

где

|

||||||

|

Последнее изменение этой страницы: 2021-04-20; просмотров: 96; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.63.87 (0.009 с.) |

мм вод. ст.), среднего давления (

мм вод. ст.), среднего давления ( мм вод. ст.) и вентиляторы высокого давления (

мм вод. ст.) и вентиляторы высокого давления ( мм вод.ст.).

мм вод.ст.).

, и динамического давления

, и динамического давления  .

. газа в выхлопном отверстии вентилятора:

газа в выхлопном отверстии вентилятора:

(1)

(1)

- плотность газа, кг/

- плотность газа, кг/  ,

, и

и  от объемной производительности Q при постоянном числе оборотов (n=

от объемной производительности Q при постоянном числе оборотов (n=  ) и постоянной плотности газа (

) и постоянной плотности газа ( ). Характеристику устанавливают опытным путем, причем результаты испытаний обычно относят к постоянной плотности воздуха

). Характеристику устанавливают опытным путем, причем результаты испытаний обычно относят к постоянной плотности воздуха  , так как вентиляторы рассчитывают на стандартные условия т.е. на воздух имеющий давление 760 мм рт. ст.,

, так как вентиляторы рассчитывают на стандартные условия т.е. на воздух имеющий давление 760 мм рт. ст., С и относительную влажность 50%. Поэтому при подаче вентилятором другого газа величины

С и относительную влажность 50%. Поэтому при подаче вентилятором другого газа величины  и

и  пересчитывают на основе следующих соотношений:

пересчитывают на основе следующих соотношений: и

и  (2)

(2) ).

). изменением сопротивления трубопровода с помощью задвижки или поворотной заслонки.

изменением сопротивления трубопровода с помощью задвижки или поворотной заслонки. от скорости

от скорости  выхода газа из вентилятора, при различных значениях окружной скорости и колеса, приведена на рис. 2. На характеристике нанесены также линии постоянного к п.д.

выхода газа из вентилятора, при различных значениях окружной скорости и колеса, приведена на рис. 2. На характеристике нанесены также линии постоянного к п.д.  и линия динамического давления

и линия динамического давления  . По заданному давлению

. По заданному давлению  подбирают

подбирают  и

и  в области, близкой к максимальному к.п.д., после чего определяют сечения выхлопного отверстия вентилятора по формуле:

в области, близкой к максимальному к.п.д., после чего определяют сечения выхлопного отверстия вентилятора по формуле:

.

. колеса, затем рассчитывают число оборотов вентилятора

колеса, затем рассчитывают число оборотов вентилятора  и потребляемую им мощность по формуле:

и потребляемую им мощность по формуле:

(3)

(3)  - полное давление, развиваемое вентилятором,

- полное давление, развиваемое вентилятором,  .

.