Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование рыбоконсервного заводаСтр 1 из 14Следующая ⇒

Проектирование рыбоконсервного завода Введение

В связи с переходом рыбной отрасли на новые методы хозяйствования основным направлением ее развития будет реконструкция и перевооружение действующих предприятий, внедрение новой технологии и техники, перевод предприятий на выпуск новых видов продукции. Из продукции улучшенного ассортимента перспективным ассортиментом является мороженое филе, деликатесная балычная и сушено-вяленая продукция, копченая продукция из мелких океанических рыб, а также разнообразные виды кулинарной продукции: рыбный фарш, чипсы, пельмени, рыбные колбасы и т.д. предусмотрена замена также и ассортимента консервов. В основном будут производиться консервы из трески, хека, скумбрии, сардинеллы, толстолобика, кальмара, мидий, сардин, а также рыб внутренних водоемов. Учитывая современные задачи, стоящие перед рыбной промышленностью, а также потребности населения страны, предусмотрено дальнейшее улучшение промысловой и технической эксплуатации промыслового флота, как за счет внедрения достижений научно-технического прогресса, так и улучшения организации работы и обслуживания судов в море и в портах. Для обеспечения запланированных объемов добычи намечается широкое развертывание научно-поисковых работ по выявлению и изучению ресурсов Мирового океана. В целях увеличения производства товарной рыбы в прудовых и озерно-товарных и индустриальных хозяйствах предусмотрено дальнейшее проведение в хозяйствах широкого комплекса интенсификационных мероприятий, позволяющих значительно лучше использовать производственные мощности. Намечается расширить применение высокоинтенсивных технологий выращивания товарной рыбной продукции с использованием теплых вод энергетических объектов, осущесвить разработку и внедрение установок с замкнутой системой водоосбеспечения, дальнейшее наращивание производства растительноядных рыб, как в прудовых хозяйствах, так и в естественных водоемах. Осуществление комплексной механизации производства товарной рыбы. Для увеличения выпуска консервов, рыбопродукции и пресервов проводится внедрение новейших научных достижений, значительное обновление технологического оборудования. Планируется в предстоящие годы внедрить более 1000 новых рыборазделочных машин, значительно расширить применение рыботехники и манипуляторов примеханизации и автоматизации основных и вспомогательных процессов.

Кроме того, намечено дальнейшее развитие оптовой и розничной торговли рыбными товарами, совершенствование форм и методов торговли, укрепление материальной и технической базы оптового звена, дальнейшее расширение производства рыбных товаров в местах потребления, в первую очередь продукции, пользующейся повышенным спросом. Технико-экономическое обоснование проектирования предприятия Географическое положение и климатические условия

Проектируемый рыбоконсервный завод предполагается разместить в Задонском районе Липецкой области. Город Задонск (до 1779 г. Тешев) расположен на реке Дон. Река Дон протекает по Европейской части России. Протяженность 1870 км, площадь бассейна 422 тыс. км2. Начинается на Средне-Русской возвышенности, впадает в Таганрогский залив Азовского моря. На Дону – Цимлянское водохранилище и ГЭС. Дон соединен с рекой Волга Волго-Донским судоходным каналом им. Ленина. Судоходство от Георгиу-Донского. В Липецкой области развита черная металлургия, машиностроение. Имеются заводы для производства стройматериалов. Пищевая, легкая промышленность. Средняя температура января в этом районе – 10оС, июня +20оС. Осадков выпадает 450-500 мм в год. Поверхность – волнистая равнина.

Водоснабжение

Снабжение предприятия сырьем будет осуществляться от городской водопроводной сети. Завод будет иметь два подключения к городской сети. Трубы магистрали диаметром 300 мм; заглублены в грунте на 12 метров. Для запаса воды служит резервуар емкостью 500 м3. Используемая вода соответствует требованиям ГОСТ 2874-82 «Вода питьевая».

Пароснабжение

Проектируемый рыбоконсервный завод будет снабжаться паром от собственной котельной. В которой планируется установить 3 котла ДКАР. Производительность котла 6,5 Т/г. В качестве топлива используется природный газ. Электроснабжение

Для обеспечения завода электроэнергией имеется подстанция. Линия электропередачи напряжением в тыс. вольт. Энергия подводится к подстанции, имеющей общую мощность 30 000 кВт. На подстанции установлены статические конденсаторы для повышения cosφ до величины 0,92 - 0,94.

Строительные материалы

Для строительных нужд применяются местные строительные материалы. Обеспечение рабочей силой

Обеспечение рабочей силой будет осуществляться только за счет местного населения. Инженерно-техническими кадрами за счет выпускников высших учебных заведений.

Канализация

Для очистки сточных вод на заводе предусматриваются очистные сооружения. Сточные воды составляют в среднем на 1 тубу консервов 18 м3. Сточные воды должны иметь не более 500 мг/л взвешенных веществ, рН +7,3, температура сточных вод 20оС БПК при температуре 5оС -11000 – 8900 мг/л, при 20оС – 500 мг/л. Загрязненные стоки после механической обметки спускают в городскую канализацию. Канализационная сеть обслуживает объект генерального плана, к которым подведена вода, трубы, прокладываются на глубине непромерзания грунта. Глубина городской и заводской канализации сочетаются, цеховая канализация заложена так, что для сточных вод предусмотрены сборник, из которого воды переналиваются насосом. Анализируя изложенный материал, можно сделать вывод о том, что имеются все необходимые условия для проектирования завода. Цель повышения объема выпуска рыбной продукции на базе значительного увеличения сырьевых ресурсов, а также рассмотрение ассортимента и его изменений с целью улучшения качества. Главное направление реализации этих задач – это внедрение предприятием автоматизированных и механизированных линий, комплексное использование сырья, система потерь и утилизации отходов. Технологическая часть Характеристика сырья Черноморский шпрот или килька обитает в Черном и Адриатическом морях. Зимой поднимается к поверхности, летом уходит в прохладные воды на глубину 20…100 м. нерест проходит с октября по март при температуре 7-12оС в поверхностных слоях воды. Признаки: шпроты близки к сельдям, от которых отличаются хорошим развитием килевых чешуй и меньшими размерами. Добывают шпрота тралами и неводами. Ставрида. Ставридовые имеют веретеновидное тело, два спинных плавника, первый колючий небольшой, второй спинной длинный. У некоторых видов позади второго спинного и анального плавников имеется по одному и по несколько дополнительных плавников. Перед анальным плавничком имеется две обососбленные колючки, иногда соединенные перепонкой друг с другом, или плавником. Хвостовой стебель тонкий. Боковая линия у некоторых видов вооружена костными щитками. Семейство включает около 20 видов. Ставриды стайные пелагические рыбы, достигающие 50 см. нерестятся в основном в теплое время года. Сельдь атлантическая – характеризуется сжатым с боков или вальковатым телом с темно-синей или зеленоватой спинкой и бело-серебристым брюшком. Длина сельди атлантической достигает до 36 см, реже до 42 см. размножается в марте-апреле при t воды от 4о до 14оС. Икра донная, обычно откладывается на каменистый или песчаный грунт и развивается в зависимости от температуры воды 2-4 недели. Питается в основном зоопланктоном. Сельдь атлантическая распространена в Северной Атлантике по Европейскому побережью от Бискайского залива до Новой Земли и по Американскому побережью от мыса Гаттерас до Гренландии.

Максимальное количество молоди сельди скапливается в юго-восточной части Северного моря. В мировом вылове сельди занимают одно из ведущих мест, обеспечивая около 10% общего вылова. Массовый состав перерабатываемого сырья.

Химический состав перерабатываемого сырья

По физическим и органолептическим показателям сырье должно отвечать требованиям ГОСТ 20057 и ГОСТ 168 «Рыба океанического промысла мороженая». Внешний вид: рыба различной упитанности, поверхность чистая, естественной окраски. Рыба не должна иметь наружных повреждений. Допускаются следы от оттаивания. Разделка: правильная, допускаются небольшие отклонения. Консистенция: плотная, присущая данному виду.

Сахар-песок ГОСТ 21 По органолептическим показателям сахар-песок должен соответствовать требованиям:

Сахар должен быть сыпучим, не липким и сухим на ощупь, в нем не должно быть комков не дробленого сахара и посторонних примесей. Растворимость в воде полная, раствор должен быть прозрачным. По физико-химическим показателям сахар-песок должен отвечать следующим требованиям: Массовая доля сахара, не менее99,7 Массовая доля рецидирующих веществ, % не более0,05 Массовая доля золы, % не более0,03 Цветность, не более, условных единиц0,8 Единицы оптической плотности92 Влажность % не более14 Массовая доля примесей, не более0,0003 Гвоздика по ГОСТ 29047 По органолептическим и физико-химическим показателям гвоздика должна соответствовать следующим требованиям:

Не допускается зараженность амбарными вредителями, чистые цветные почки, наличие плесени, посторонние примеси.

Лист лавровый, сухой ГОСТ 17594

Дефектные листы в массу не включаются. Чеснок сушеный ГОСТ 16729 Органолептические и физико-химические показатели чеснока.

Не допускается наличие амбарных вредителей и их личинок, а также загнившего и заплесневевшего Перец черный ГОСТ 29050 По органолептическим показателям перец черный должен соответствовать следующим требованиям:

Не допускается зараженность амбарными вредителями, гнилые плоды, посторонние примеси Физико-химические показатели. Содержание влаги, в % не более 12. Содержание эфирного масла в % не менее 0,8. Содержание общей золы, 5 не более 6,0. Перец душистый по ГОСТ 29045 По органолептическим показателям перец душистый должен отвечать следующим требованиям

Не допускаются амбарные вредители. По физико-химическим показателям перец душистый должен отвечать следующим требованиям: Содержание влаги, % не более 12,0. Содержание эфирного масла в % не менее 1,5. Содержание общей золы, % не более 6,0. Ящики из гофрированного картона по ГОСТ 13516 Внутренние размеры:

Предельные отклонения не должны превышать 3 мм

Технические требования

1. Ящики должны быть изготовлены из гофрированного картона марки Т по ГОСТ 7376 2. Ящики для консервов должны быть обеспечены обечайкой, обечайка должна охватывать дно корзинки и концы ящика. 3. Горизонтальные прокладки должны быть из картона толщиной 0,4 и 1 мм. Банки металлические для консервов по ГОСТ 5981 Банки № 3,8 – штампованные литографированные Объем банки - 250, 350 мм Наружный диаметр- 102,3 мм Наружная высота - 39,2; 53,2 мм Поверхность корпуса банки гладкая, отбортованный край банки корпуса без трещин, вмятин, коррозии и заусениц. Внутренняя поверхность банок и крышек покрыта лаком. Покрытие равномерное, сплошное, гладкое без трещин и пузырей, цвет свойственный применяемому лаку. Лаковое покрытие наружной поверхности равномерное сплошное, гладкое без потеков. Пятен и пузырей.

Продуктовые расчеты

Производительность 28 туб/см График поступления сырья

Учитывая график поступления сырья максимальный период работы линии будет иметь вид: График работы линий

Максимальное месячное задание по производству отдельных видов продукции представлено в таблице «Производственная программа»

Рецептура консервов на 1 туб «Сельдь в масле»

Производительность линии 28 туб/см Часовая производительность3,5 туб/час. Расфасовка ж/б №8 Нормативный расход сырья на 1 туб.500 кг Расход сырья1750 кг/час Выход готовой продукции1225 кг Движение сырья по операциям

Расчет расхода сырья и пищевых вспомогательных материалов при производстве заданных видов консервов

Расчет расхода тары и тароматериалов при производстве заданных видов продукции

Использование отходов

Количество отходов составляет 23 т/см. для переработки такого количества отходов планируется на территории организовать производство кормовой муки и жира, так как кормовая мука, помимо содержания в своем составе полноценных белков и жиров, характеризуется наличием водорастворимых витаминов группы В, в том числе рибофлавина и пантотеновой кислоты, оказывающих сильное влияние на рост и продуктивность сельскохозяйственных животных и птицы. Особое значение имеет содержащийся в муке витамин В12, повышающий степень использования животными растительного корма. Помимо белков, жиров и витаминов, рыбная мука содержит микроэлементы, способствующие росту сельскохозяйственных животных и улучшающих качество продукции животноводства и пищепроизводства. Применение 1 кг муки дает возможность получить 1-1,5 кг дополнительного привеса сельскохозяйственных животных. Наиболее экономичной является схема прессовосушильная. Далее дано описание принципиальной технологической схемы, которая принята для эксплуатации жиромучных установок ИМ 13-5 и Ми 13-10. Сырье поступает в дробилку, а затем в варильник, где оно разваривается. В варильнике сырье подвергается нагреванию глухим паром через паровую рубашку и острым паром. Оптимальный режим варки определяется по количеству жома, выходящего из пресса. При прессовании удаляется часть жома, которая увлекает некоторое количество водорастовримых веществ, жира и твердых взвешенных частиц, проходящих через отверстие зира. Эту жидкость направляют на последующую обработку. Из пресса выходит жом, содержащий 50-60% влаги. Жом высушивается до остаточной влажности 8-10%. Сушилка может состоять из двух или трех горизонтально расположенных друг над другом цилиндрических барабанов, имеющих паровые рубашки. Внутри цилиндра проходит полный вал с лопастями перемешивающими и передвигающими к выходу высушенный материал. Сушка производится при переменном температурном поле, более низкая температура бывает в начале, наиболее высокая в конце сушки. Время сушки варьируют чаще всего в пределах 1,3-2,3 г. из сушилок сушенка поступает на магнитный уловитель и далее на измельчение и просеивание. Готовую муку расфасовывают в мешки. Бульон из под пресса направляют на горизонтальную осадительную центрифугу, где отделяют твердые взвешенные частицы. Твердые частицы, отделяемые на центрифуге, смешиваются с жомом и поступают в сушку. После центрифугирования бульон направляют на сепаратор, где отделяют жир, а обезжиренная часть, содержащая водорастворимые белки, витамины и минеральные вещества, поступают на вакуумвыпаривание. Влагу удаляют до получения плотности по сухому веществу 35-45%. Упаренный бульон может быть использован самостоятельно с жомом и высушен, таким образом получают цельную муку. При использовании упаренных бульонов общий выход муки увеличивается на 5% в зависимости от вида сырья. Характеристика готовой продукции Мука кормовая рыбная и из морских млекопитающих» ГОСТ 2116 Внешний вид:

Содержание влаги % не более12,0 Содержание жира % не более10 Содержание сырого протеина % не менее48,0 Содержание фосфора, % не более53 Содержание кальция, % не более13 Содержание хлористого натрия, %, не более 0,1 Содержание помола, % не более0,1 Не менее 0,05 Рыбий жир ГОСТ 1304

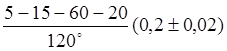

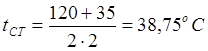

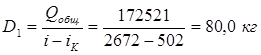

Расчетная часть Тепловой расчет автоклава Тепловой расчет автоклава АВ-2 приведен в примере стерилизации консервов жестебанка №3. - температура продукта в банках до стерилизации t3 = 60оС - температура продукта в банках после стерилизации t3 = 40оС - охлажденной водыt3 = 18оС - давление пара до дросселирующего устройства его сухости х = 0,950,4 МПа - формула стерилизации - количество банок №3 в автоклаве – 2282 шт. А. Первый период работы автоклава 1. Тепло, расходуемое на нагрев автоклава Q = G1C1 (t2 + t1) = 1032 ∙ 0,482 (120-35) = 42281 кДж, где G1 - масса автоклава, 1032 кг. C1 – удельная теплоемкость стали 0,482 кДж/кг ∙К t2 - начальная температура автоклава после стерилизации 35оС t1 - температура стерилизации; 120оС 2. Тепло на нагрев сеток: Q = G2C1 (t2 + t1) = 2 ∙ 50 ∙ 0,482 (120-25) = 4580 кДж, Где G2 - масса сеток; кг, масса одной сетки 50 т t2 - температура сетки приравнена к температуре воздуха и принята равной 25оС 3. Тепло, на нагрев банок Q3 = G3C1 (t2 + t3) = 98,1 ∙ 0,482 (120-60) = 2837 кДж, где G1 - удельная теплоемкость сетки 0,482 к Дж/кг К, C3 – масса банок 2282 ∙ 0,043 = 98,1 кг t2 - начальная температура банок, принимается равной температуре продукта 60оС t1 - температура стерилизации; 120оС 4. Расход тепла на нагрев продукта Q4 = G4C4 (t3 + tн) = 571 ∙ 0,356 (120-60) = 121966 кДж, C4 – масса продукта 2282 ∙ 0,25 = 571 кг 5. Потери тепла в окружающую среду: Q5 = FАВТ ∙ τ2 ∙ α0 ∙(tст + tвозд) ∙ 0,001 = 6,5 ∙ 900 ∙ 10,66 ∙ (38,75-25) ∙0,001 = = 857 кДж где: FАВТ - поверхность автоклава 6,5 м2 τ2 - продолжительность подогрева 900 с. tст - температура наружней стенки автоклава

α0 = 10,66 Вт/м2к α0 = 9,7 + 0,07 ∙(tст + tвозд) = 9,7 + 0,07 (38,75-25) = 10,66 Вт/м2∙к tвозд – температура воздуха в цехе, 25оС α0 – суммарный коэффициент теплоотдачи 6. Общий расход тепла Qобщ = Q1 + Q2 + Q3 + Q4 + Q5 = 42281 + 4580 + 2837 + 121966 + 857 = 172521 кДж 7. Расход пара во время первого этапа автоклава

i - удельное теплосодержание пара до редуктора при давлении 0,4 Мпа и степени сухости х = 0,95 равно 2672 кДж/кг. i К- удельная энтальная конденсата при стерилизации консервов в воде 502 кДж/кг 8. Часовой расход пара в первый период работы автоклава

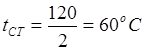

Б. Второй период работы автоклава 9. При втором периоде работы автоклава тепловая энергия расходуется только на компенсацию потерь тепла в окружающую среду: это количество тепла определяется по следующей формуле: Q6 = FАВТ ∙ τ3 ∙ α1 ∙(tст + tвозд) ∙ 0,001 τ2 - продолжительность собственно стерилизации, 3600 сек. tст - температура наружней стенки автоклава с учетом изоляции

α1 - суммарный коэффициент теплоотдачи, 12,15 Вт/м2к α1 = 9,7 + 0,07 ∙(60 + 25) = 12,15 Вт/м2∙к tвозд – температура воздуха в цехе, 25оС α0 – суммарный коэффициент теплоотдачи График работы автоклавного парка Δτ = 25 мин.

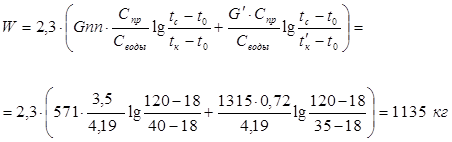

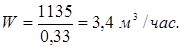

Расход воды на охлаждение консервов

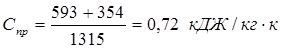

t0 – начальная температура воздуха в цехе, 18оС tс – температура стеилизации, 120оС tк – конечная температура продукта, 40оС t'к = tr – 5оС = 35оС G' – масса автоклава, сеток, банок, конденсата = 1315 кг. Спр – приведенная удельная теплоемкость

Q6 = 0,001 ∙6,5 ∙ 12,15 ∙ (60-25) = 9950 10. Расход пара за второй период работы автоклава: iк = i"к – удельная энтальная конденсата, 502 кДж/кг Часовой расход пара

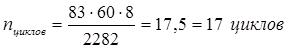

11. Общий расход пара за один цикл работы автоклава: D = D1 + D2 = 80 + 4,6 = 84,6 кг 12. Общий часовой расход пара: Drобщ = D'1 + D'2 = 320 + 4,6 = 324,6 кг 12. Расход пара в смену 17 циклов 13. 84,6 ∙ 17 = 1438,2 кг смену

83 – число банок в минуту 2282 – число банок в автоклаве 14. Среднечасовой расход пара Dср.час = D'1 + 2D'2 = 329 кг/час (см. график)

ЭЛЕКТРОТЕХНИЧЕСКАЯ ЧАСТЬ Расчет установленной мощности Установленная мощность оборудования определяется по номинальной мощности отдельных силовых токоприемников

Σ Pуст.сил = ΣРн ∙ N (кВт), где

Рн – номинальная мощность электродвигателя машины, кВт N – число одинаковых машин (эл.двигателей), шт. Для стандартного технологического оборудования потребная мощность эл. двигателя выбирается по паспортным данным этой машины. Расчет потребляемой мощности

Р потр.сил. = Р уст.сил. Кспр.

Кспр. – коэффициент спроса данной группы потребителей = 0,8 1) линия «килька» Р потр. = 52,3 ∙ 0,8 = 41,8 кВт 2) линия «сельдь» Р потр. = 46,7 ∙ 0,8 = 37,4кВт 3) линия «ставрида» Р потр. = 64,0∙ 0,8 = 51,2 кВт Реактивная потребляемая мощность

Qпотр.сил. = Рпотр.сил.∙tgφ;tgφ=0,75

1) линия «килька» Q потр. = 41,8 ∙ 0,75 = 31,4 кВар 2) линия «сельдь» Q потр. = 37,4 ∙ 0,75 = 28,1 кВар 3) линия «ставрида» Q потр. = 51,2∙ 0,75 = 38,4 кВар Электрическое освещение Для определения установленной мощности освещения расчет производится методом удельной мощности (Вт/м2) в соответствии с действующими отраслевыми нормами. Наружное освещение подразделяется на освещение проездов и проходов, а также охранное освещение. Освещение проездов и проходов рассчитывается, исходя из установки оной лампы через каждые 40-50 м длины проходов и проездов. РАСЧЕТ ИСКУССТВЕННОГО ОСВЕЩЕНИЯ

Расчет потребляемой мощности на искусственное освещение

Потребляемая мощность эл.освещения подсчитывается для внутреннего и наружного освещения по формуле: Рпотр.вн. = Кспр.вн.ΣРуст.вн.= 28 0,95 = 27 кВт Кспр.вн.- коэффициент спроса потребителей эл.энергии (0,95) Рпотр.внеш. = Кспр.внеш.ΣРуст.внеш.= 3,2 1 = 3,2 кВт Кспр.внеш.- коэффициент спроса = 1 Годовой расход электроэнергии

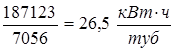

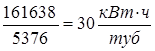

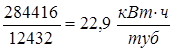

Расход электроэнергии 1) на линии «килька» (98560 + 5632 +82931) = 187123 кВт ∙ч удельный расход 2) на линии «сельдь» (104192 + 57446) = 161638 кВт ∙ч удельный расход 3) на линии «ставрида» (104192 + 180224) = 284416 кВт ∙ч удельный расход Строительная часть 5.1 Описание генерального плана Территория завода имеет форму правильного многоугольника. Производственные объекты расположены компактно, что уменьшает строительную стоимость и длину внутрихозяйственных коммуникаций. Кроме производственного цеха имеются вспомогательные службы. Вспомогательные службы: котельная, очистные сооружения, насосная станция производственных стоков размещены в типовой части комплекса с учетом санитарных разрывов этих служб. Учтена и степень огнестойкости зданий и сооружений. Обеспечен свободный проезд по территории цеха. Предусмотрена зеленая зона. Транспортные и пешеходные потоки не пересекаются. Минимальная ширина проезжей части – 6,0 м, тротуаров и пешеходных дорожек от 1,5 до 2,5 м. Обеспечена максимальная естественная освещенность производственных объектов рыбокомбината и необходимая проветриваемость по территории.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-14; просмотров: 146; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.130.24 (0.264 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(с учетом изоляции)

(с учетом изоляции)

(с учетом изоляции)

(с учетом изоляции)